Форма и размеры зерен, образующихся при кристаллизации из

жидкой фазы, зависят от условий их роста и в первую очередь от ско-

рости и направления теплоотвода, температуры жидкого металла

и химического состава, в частности, содержания примесей. Чаще

в процессе кристаллизации образуются разветвленные или древовид-

ные кристаллы, называемые дендритами

Структура металла в слитках зависит от химического состава

жидкого сплава, температуры заливки в форму, условий охлаждения

при кристаллизации, геометрической формы детали, теплопроводно-

сти и состояния внутренних поверхностей форм.

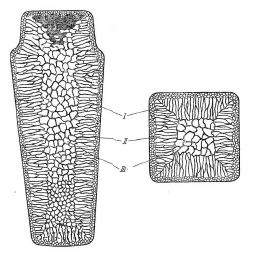

Кристаллизация слитка начинается у поверхности формы в тон-

ком сильно переохлажденном слое, вследствие чего образуется боль-

шое количество равноосных мелких кристаллов (зона I). При образо-

вании тонкой корки закристаллизованного металла меняются условия

теплоотвода, снижается градиент температур, уменьшается степень

переохлаждения. Происходит рост кристаллов перпендикулярно

стенке изложницы в направлении противоположном интенсивному

отводу тепла. Образуются столбчатые структуры (зона II). В больших

слитках температура в центральной части выравнивается и создаются

условия для равновесной кристаллизации (зона III)

Слитки сплавов зачастую имеют по сечению неоднородный со-

став. Химическая неоднородность по отдельным зонам называется

зональной ликвацией. При разности плотности жидкой и твердой фаз

по мере кристаллизации слитка наблюдается также гравитационная

ликвация.

5) Деформацией называется изменение геометрической формы

и размеров тела под действием внешних или внутренних факторов.

Если по окончании действия

внешних нагрузок форма и размеры твердого тела восстанавливаются,

то такая деформация называется упругой. Необратимое изменение фор-

мы и размеров тела под воздействием внешних нагрузок называется

пластической деформацией. При увеличении действующих нагрузок

деформация может закончиться разрушением.

При упругой деформации кристаллическая решетка лишь иска-

жается по форме, происходит изменение расстояний между узлами

решетки, однако это искажение решетки существует до тех пор, пока

воздействует внешняя нагрузка. После снятия нагрузки кристалличе-

ская решетка возвращается в исходное положение.

Пластическая деформация представляет собой необратимое пере-

мещение одних частей кристалла относительно других. Для металлов

характерно большее сопротивление растяжению или сжатию, чем сдви-

гу. Поэтому процесс пластической деформации обычно представляет

собой процесс скольжения одной части кристалла относительно

другой по кристаллографической плоскости или плоскостям скольжения

с более плотной упаковкой атомов. В результате скольжения кристал-

лическое строение перемещающихся частей не меняется

При достижении достаточно больших напряжений процесс де-

формации заканчивается разрушением и состоит из трех стадий: за-

рождение трещины, ее распространение и разделение тела на макро-

кристаллические части.

В зависимости от величины пластической деформации перед

разрушением различают два основных вида разрушения: хрупкое

и вязкое. Хрупкое разрушение происходит путем отрыва или скола по

определенным плоскостям кристалла, а также излома по границам зе-

рен, т. е. носит межкристаллический характер, при этом плоскость раз-

рушения перпендикулярна действующим нормальным напряжениям.

Вязкое разрушение происходит путем сдвига под действием касатель-

ных напряжений, плоскость скольжения располагается под углом 45°

к направлению действия главных нормальных напряжений и сопрово-

ждается значительными пластическими деформациями

\6) Механические свойства материалов характеризуют поведение

их при воздействии внешних нагрузок. В связи с тем, что механиче-

ские свойства материалов зависят от скорости приложения и вида на-

грузки, температурных условий, геометрических размеров и формы

образцов, условия их определения строго регламентированы соответ-

ствующими стандартами.

В зависимости от условий нагружения испытания подразделя-

ются на:

1) статические – при медленном и плавном возрастании нагруз-

ки на образец при однократном нагружении;

2) динамические – при возрастании нагрузки с большой скоро-

стью, имеющей ударный характер, при однократном воздействии;

3) при циклическом многократном нагружении с изменением

нагрузки по величине и направлению.

7) Твердостью называется свойство материала оказывать сопро-

тивление пластической деформации при контактном воздействии на

поверхностный слой.

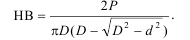

Определение твердости по Бринеллю (ГОСТ 9012–59)

Метод основан на внедрении в плоскую испытываемую поверх-

ность стального закаленного или твердосплавного шарика диаметром D

под постоянной нагрузкой Р, выдержке в течение определенного време-

ни и измерении диаметра отпечатка d, остающегося на поверхности

после снятия нагрузки. Твердость определяется по формуле

При измерении твердости необходимо соблюдать следующие

условия:

– площадка измерения должна быть плоской;

– размер площадки должен составлять не менее двух диаметров

шарика;

– толщина образца должна быть не менее десяти глубин внедре-

ния шарика;

– твердость измеряемого образца должна быть не более 4500 МПа

при измерении стальным шариком и 6000 МПа при измерении твердо-

сплавным шариком, т. к. возможно искажение результатов измерений,

вследствие деформации шарика.

При измерении твердости нагрузка выбирается таким образом,

чтобы диаметр отпечатка был в диапазоне 0,24 d 0,6D. В зависи-

мости от вида материалов и их твердости рекомендуются следующие

соотношения для выбора нагрузки:

– черные металлы (стали и чугуны) P = 30 D2;

– сплавы на основе титана P = 15 D2;

– сплавы на основе меди (бронзы, латуни), алюминия P = 10 D2;

– мягкие сплавы (баббиты и др.) P = 2,5 D2

8) Определение твердости по Роквеллу (ГОСТ 9013–59)

Твердость определяется по глубине отпечатка при внедрении

в твердое тело алмазного конуса с углом при вершине 120° или сталь-

ного закаленного шарика диаметром 1,588 мм. Индентор вдавливает-

ся при двух последовательных нагрузках, предварительной Р0 = 10 кгс

и основной Р1, величина которой зависит от твердости измеряемого

материала и формы индентора. Основная нагрузка для шарика со-

ставляет 90 кгс и измерения проводятся по шкале В. При использова-

нии конического индентора и измерении по шкале А основная на-

грузка составляет 50 кгс, по шкале С – 140 кгс.

Измерение твердости производится путем внедрения индентора

сначала под нагрузкой Р0 = 10 кгс, а затем с добавлением основной

нагрузки Р1, выдержке 10 с, и измерения остаточной глубины внедре-

ния индентора после снятия основной нагрузки при сохранении пер-

воначальной нагрузки Р0. За единицу твердости принимается величи-

на, соответствующая осевому перемещению индентора 0,002 мм.

В соответствии со шкалой, по которой определялась твердость, она

обозначается соответственно HRA, HRB, HRC, например, 65 HRC.

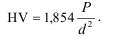

Определение твердости по Виккерсу (ГОСТ 2999–75)

Измерение твердости производится путем внедрения в поверх-

ность правильной четырехгранной алмазной пирамиды с углом при

вершине 136° при определенной нагрузке, выдержке и измерении

диагонали отпечатка d, остающегося на поверхности после снятия на-

грузки. Твердость измеряется на тщательно отшлифованной или по-

лированной поверхности при нагрузках 1, 2, 5, 10, 20, 30, 50, 100 кгс.

Чем меньше толщина образца, тем меньше выбирается нагрузка.

Твердость определяют по формуле

.

Основной режим испытаний P = 30 кгс, = 10…15 с. Твердость

обозначается 420HV, при других режимах в обозначении твердости

указывается нагрузка и время выдержки под нагрузкой, например,

420HV50/20.

Этот метод применяется в основном для оценки твердости мало-

толщинных деталей и тонких поверхностных слоев.

2015-05-26

2015-05-26 402

402