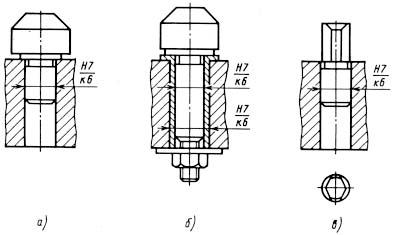

Рис. 12. Установочные пальцы приспособлений:

а - постоянные цилиндрические ГОСТ 12209-66;

б - сменные цилиндрические ГОСТ 12211-66;

в - постоянные срезанные ГОСТ 12210-66.

| Обозна- чение | Мм | Обозна- чение | мм | ||||||||||||||

| D(допуск. откл. по Д; Х3) | l | d(допуск. откл. по Пл) | D1 | L | H | h1 | c | D(допуск. откл. по Д; Х3) | l | d(допуск. откл. по Пл) | D1 | L | h | h1 | c | ||

| 7030-0501 | 4,0 | - | 7030-0515 | 5,8 | - | ||||||||||||

| 4,2 | 6,0 | ||||||||||||||||

| 4,5 | 6,5 | ||||||||||||||||

| 4,8 | 7,0 | ||||||||||||||||

| 5,0 | 7,5 | ||||||||||||||||

| 5,2 | 8,0 | ||||||||||||||||

| 5,5 | 8,5 | ||||||||||||||||

| Материал для D - сталь марки У7А. |

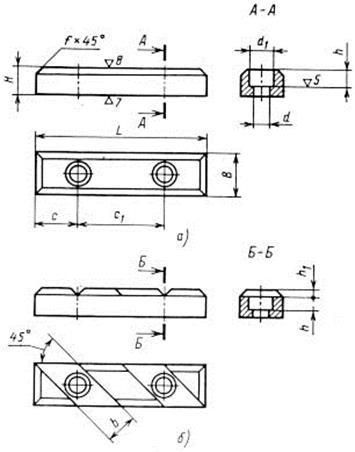

Рис. 13.Опорные пластины двух типов ГОСТ 4743-68:

а - плоские; б - с наклонными пазами для размещения в пазах стружки.

| Мм | Колич-во отверстий | Вес 1 шт. | ||||||||||||

| B | L | H | b | c | C1 | d | d1 | h | h1 | |||||

| Номин. | Допуск. откл | Номин. | Допуск. откл. | Тип А | Тип Б | |||||||||

| -0,010 | +-0,1 | 8,5 | 0,8, | 0,025 | 0,023 | |||||||||

| 0,038 | 0,035 | |||||||||||||

| 6,5 | 1,0 | 0,059 | 0,055 | |||||||||||

| 0,089 | 0,083 | |||||||||||||

| -0,012 | 8,5 | 1,5 | 0,122 | 0,116 | ||||||||||

| 0,184 | 0,175 | |||||||||||||

| 8,5 | 22,0 | 0,281 | 0,271 | |||||||||||

| 0,420 | 0,405 | |||||||||||||

| -0,014 | 2,5 | 0,503 | 0,482 | |||||||||||

| 0,755 | 0,717 | |||||||||||||

| Материал: сталь 15 и 20 (по ГОСТ 1050-57). Термообработка: цементацияна глубину 0,8-1,2 мм и закалка до НRС55-60. |

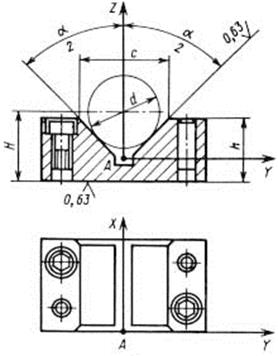

Рис. 14. Призма ГОСТ 12195-68 для установки цилиндрических заготовок по “чистым” (обработанным) поверхностям.

| Обозна- чение | мм | |||||||||||||||

| D | М | L | B | H | C | c1 | c2 | c3 | d(допуск откл. по А) | d1 | d2 | h | h1 | b | R | |

| 7033-0001 | От5 до 10 | 4,5 | 4,5 | 6,5 | 3,5 | 0,5 | ||||||||||

| Св10 до 15 | 7,0 | 5,5 | 8,0 | 5,5 | 1,0 | |||||||||||

| " 15 " 20 | 8,0 | 7,0 | 10,0 | 7,0 | ||||||||||||

| "20 " 25 | ||||||||||||||||

| "25 "35 | 9,0 | 9,0 | 13,0 | 9,0 | 2,0 |

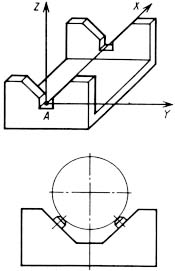

Рис. 15. Призма для установки цилиндрических заготовок большой длины по “черным” (необработанным) поверхностям.

Рис. 16. Регулируемые винтовые опоры по ГОСТ 4085-68 и ГОСТ 4086-68 (1 - регулируемый винт).

| Резьба | мм | |||||||||

| М6x1 | М8x1.25 | М10x1.5 | М12x1.75 | М16x2 | М20x2.5 | М24x3 | М30x3.5 | М36x4 | ||

| D | 12.7 | 16.2 | 19.6 | 21.9 | 27.7 | 34.6 | 41.6 | 53.1 | 63.5 | |

| h | ||||||||||

| R | ||||||||||

| S | Номин. | |||||||||

| Допуск. откл.С5 | -0,24 | -0,28 | -0,34 | -0,40 | ||||||

| L |

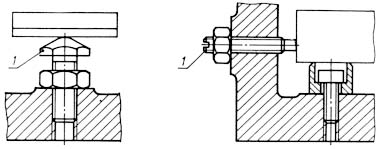

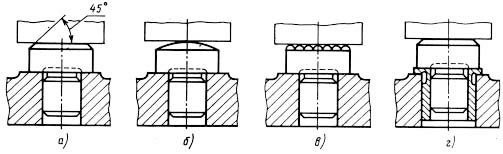

Рис. 17.Опорные штыри (ГОСТ 13440-68, ГОСТ 13441-68, ГОСТ 13442-68)

а - с плоской головкой для установки детали по обработанной поверхности; б - со сферической головкой для установки детали по необработанным поверхностям; в - с насечкой для установки детали по необработанным поверхностям и чугунных деталей; г - опорный штырь, установленный в стальную закаленную переходную втулку.

| Тип А | Тип Б | Тип В | мм | |||||||

| Обозначение ГОСТ 4083-57 | D | H | H1 | L | d(Пл) | R | ||||

| AD x H | БD x H | ВD x H | Номинал | Отклонение С5 | Номинал | Отклонение | ||||

| A5x2 | Б5x2 | В5x2 | -0.12 | +0.016 +0.010 | ||||||

| A5x5 | Б5x5 | В5x5 | -0.16 | |||||||

| A6x3 | Б6x3 | В6x3 | -0.12 | +0.021 +0.013 | ||||||

| A6x6 | Б6x6 | В6x6 | -0.16 | |||||||

| A8x4 | Б8x4 | В8x4 | -0.16 | |||||||

| A8x8 | Б8x8 | В8x8 | -0.200 | |||||||

| A12x6 A12x12 | Б12x6 Б12x12 | В12x6 В12x12 | -0.160 -0.240 | +0.026 +0.016 | ||||||

| A16x8 A16x16 | Б16x8 Б16x16 | В16x8 В16x16 | -0.200 -0.24 | |||||||

| A20x10 | Б20x10 | В20x10 | -0.2 | +0.032 +0.020 | ||||||

| A20x20 | Б20x20 | В20x20 | -0.28 | |||||||

| A25x12 | Б25x12 | В25x12 | -0.240 | |||||||

| A25x25 | Б25x25 | В25x25 | -0.280 | |||||||

| A30x16 | Б30x16 | В30x16 | -0.24 | +0.039 +0.025 | ||||||

| A30x30 | Б30x30 | В30x30 | -0.28 |

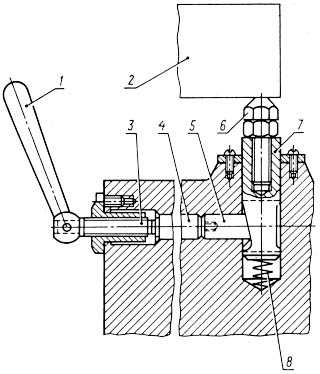

Вспомогательные опоры (самоустанавливающиеся и подводимые) применяют вместе с основными опорами для повышения жесткости и устойчивости детали в приспособлении при ее обработке на станке.

Рис. 18.Самоустанавливающаяся одноточечная опора

(1 - рукоятка; 2 - обрабатываемая деталь; 3, 6 - винты; 4, 5 - пальцы; 7, 8 - плунжеры; 8 – пружина)

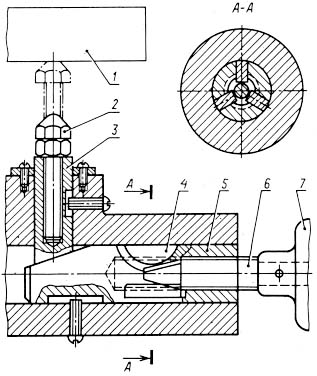

Рис. 19. Подводимая одноточечная клиновая опора

(1 - обрабатываемая деталь; 2 - регулируемый винт; 3 - плунжер; 4 - шпонка; 5 - клин; 6 - винт; 7 - рукоятка).

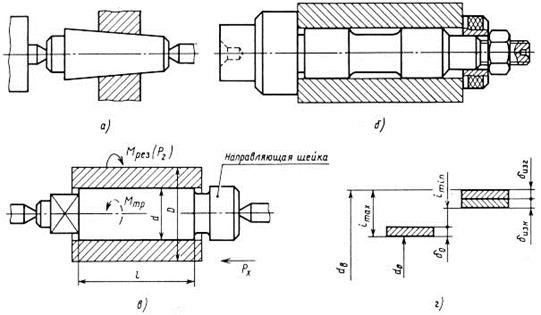

Рис. 20.Центровые оправки для установки цилиндрических заготовок в центрах на токарном станке:

а - конусная для высокой точности центрирования; б - оправка для установки заготовки с гарантированным зазором; в - оправка под запрессовку. Мтр - момент трения, Мрез - момент резания, Рх - сдвигающая сила (сила сопротивления подаче); г - расположение полей допусков соединения оправка-заготовка. δизн - допуск на износ оправки; δизг - допуск на изготовление оправки; imim, imax - зазор между деталью и оправкой; δ0 - допуск на отверстие; d0 - диаметр отверстия dв - диаметр вала.

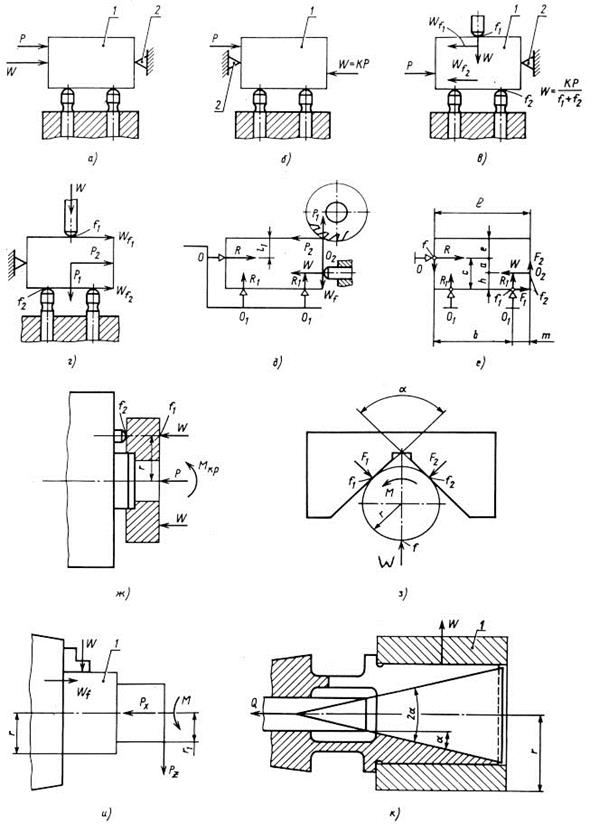

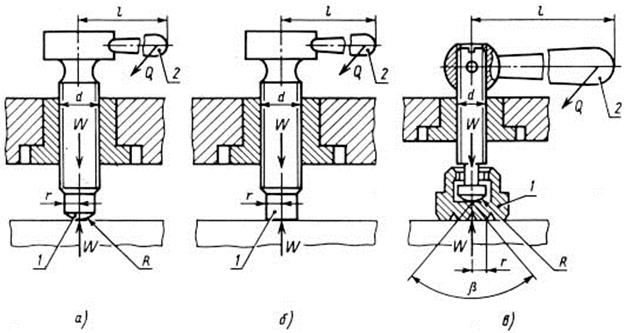

Рис. 21 Варианты действия сил резания, моментов и сил зажима на обрабатываемую деталь

(1 - обрабатываемая деталь; 2 - опора приспособления), Р - сила резания; W - сила зажима; Q - сила тяги; R - реакция опор; Мкр - крутящий момент; М - момент сопротивления резанию; К - коэффициент запаса; f - коэффициент трения между деталью и элементами приспособления.

Рис. 22. Разновидности рычажных зажимов.

Рис. 22. Разновидности рычажных зажимов.

Q - исходная сила; W - сила зажима; Qf , Wf , Nf - силы трения; φ - угол трения; r - радиус оси рычага; l, l1, l2, l3 - плечи рычагов.

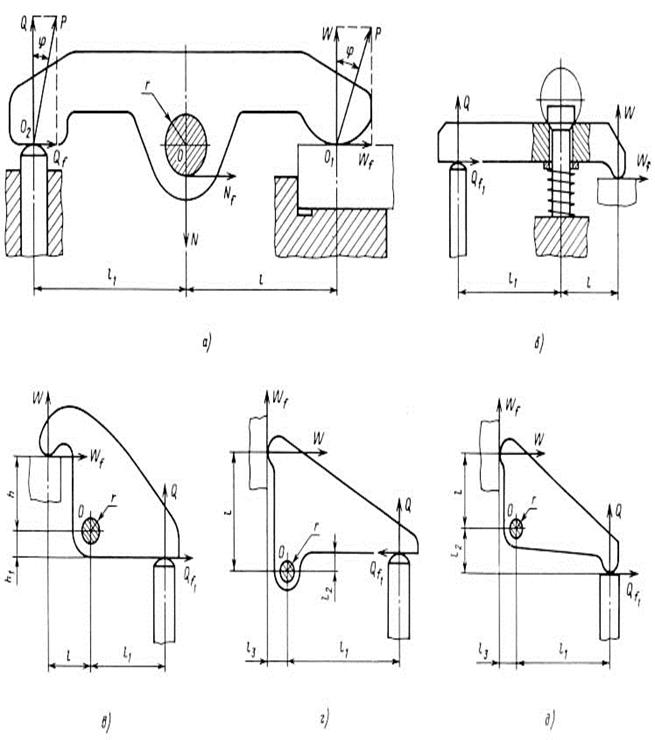

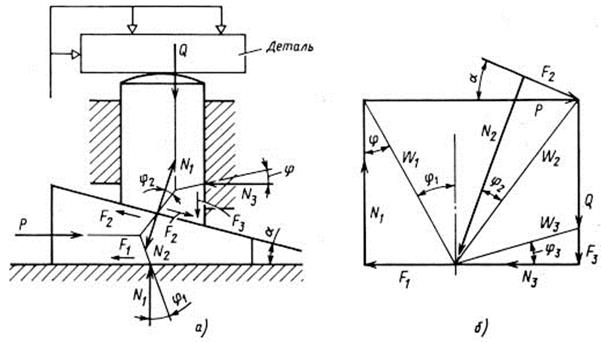

Рис. 23. Схема расчета клинового зажима:

а - схема работы клинового зажима; б - схема действия сил в клиновом зажиме. Р - сила зажима; Q - реакция на силу зажима со стороны детали; F1, F2, F3 - коэффициенты трения; N1, N2, N3 - нормальные составляющие от действующих сил; φ1, φ2, φ3 - углы трения; φ - угол клина.

Рис. 24. Винтовые зажимы

(1 - торец винтового зажима; 2 - рукоятка винтового зажима:

а - резьбовой со сферическим торцом; б - винтовой с плоским торцом; в - резьбовой со сферическим торцом, упирающимся в конусное гнездо зажимного башмака).

Q - сила, приложенная на конце рукоятки; W - сила зажима; l - длина рукоятки; d - диаметр винтового зажима.

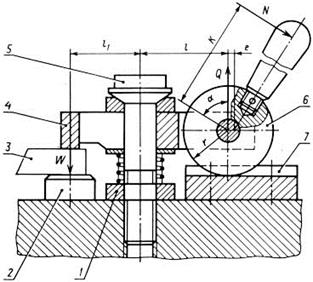

Рис. 25 Эксцентриковый зажим:

1 - гайка; 2, 7 - опоры; 3 - обрабатываемая деталь; 4 - планка; 5 - стержень; 6 - эксцентрик). W - усилие зажима; N - сила на рукоятке; К - длина рукоятки; α - угол поворота рукоятки эксцентрика; е - величина эксцентриситета; r - радиус оси эксцентрика; l1, l2 - плечи рычага (планки).

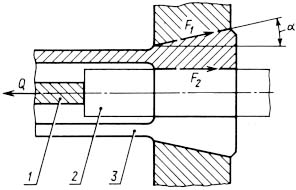

Рис. 26 Цанговый зажим

(1 - упор; 2 - пруток; 3 - лепесток цанги). Q - усилие зажима; F1, F2 - силы трения; α - угол цанги.

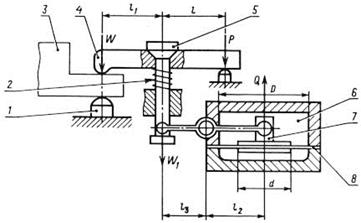

Рис. 27.Комбинированное зажимное устройство с пневмоприводом

(1 - опора; 2 - пружина; 3 - деталь; 4 - планка; 5 - стержень; 6 - рычаг-усилитель; 7 - шток мембраны; 8 - мембрана). W - сила. зажима; Q - сипа на штоке пневмокамеры; Р - реакция опоры; l, l1, l2, l3 - длины плеч рычагов.

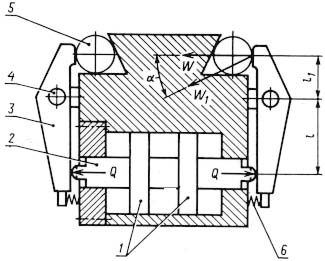

Рис. 28. Комбинированное зажимное устройство с пневмоцилиндром

(1 - поршень пневмоцилиндра; 2 - шток пневмоцилиндра; 3 - рычаг; 4 - ось рычага; 5 - зажимаемая деталь; 6 - пружина).

W, W1 - силы зажима детали; Q - сила на штоке; l1 и l2 - плечи планки;

α - угол между силами зажима детали.

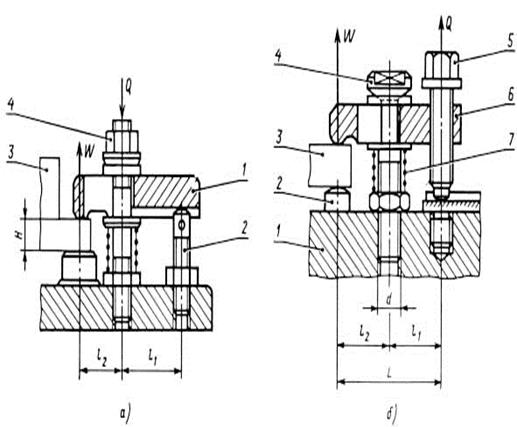

Рис. 29. Комбинированные винтовые зажимы:

a - нормализованный винтовой прихват с передвижной прижимной планкой (1 - прижимная планка; 2 - регулируемая опора; 3 - обрабатываемая деталь; 4 - гайка). Q - сила затягивания; W - сила зажима; l1 и l2 - плечи прижимной планки.

б - нормализованный винтовой прихват (1 - корпус приспособления; 2 - опора, 3 - обрабатываемая деталь; 4 - головка; 5 - винт; 6 - прихват; 7 - пружина).

Q - сила затягивания; W - сила зажима; l1 и l2 - плечи прихвата.

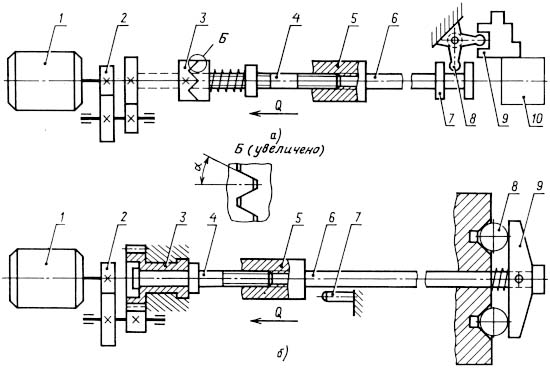

Рис. 30.Электромеханические приводы:

a - схема зажимного устройства с электромеханическим приводом для вращающегося приспособления (1 - мотор; 2 - редуктор; 3 - муфта; 4 - винт; 5 - гайка; 6 - шток; 7 - втулка; 8 - рычаг; 9 - кулачок; 10 - обрабатываемая деталь);

б - электромеханический привод для перемещения зажимных устройств в стационарном приспособлении (1 - электродвигатель; 2 - редуктор; 3 - зубчатое колесо; 4 - вал; 5 - гайка; 6 - шток; 7 - путевой выключатель; 8 - обрабатываемая деталь; 9 - прихват).

Q - тяговая осевая сила.

2015-06-04

2015-06-04 4955

4955