По принципу действия различают следующие типы промышленных кристаллизаторов: 1) кристаллизаторы с удалением части растворителя; 2) кристаллизаторы с охлаждением раствора; 3) вакуум-кристаллизаторы; 4) кристаллизаторы с псевдоожиженным слоем.

Кристаллизаторы с удалением части растворителя. Как было указано, наиболее распространенным способом удаления части растворителя является выпаривание. Появление в растворе кристаллов и создание условий для их роста требуют внесения некоторых изменений в конструкцию обычных выпарных аппаратов.

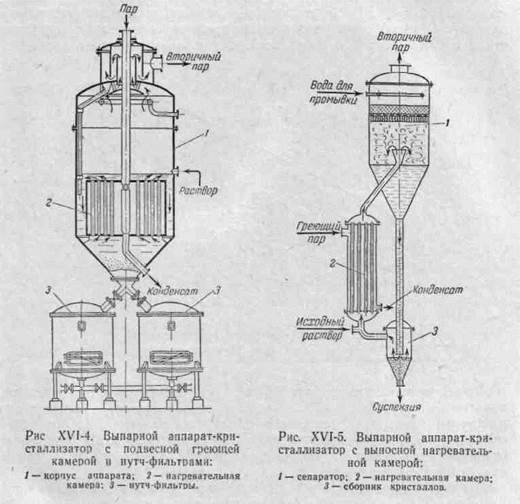

На рис. XVI-4 изображен выпарной аппарат-кристаллизатор с подвесной нагревательной камерой и двумя работающими поочередно нутч-фильтрами для отделения кристаллов от маточного раствора.

Выпарной аппарат-кристаллизатор с выносной нагревательной камерой и сборником кристаллов показан на рис. XVI-5.

Наиболее производительны и надежны в эксплуатации выпарные аппараты-кристаллизаторы с принудительной циркуляцией раствора и выносной нагревательной камерой (аналогичный аппарат см. главу IX, рис. IX-17). Содержание кристаллов в циркулирующей суспензии составляет 10—20 вес. %. Скорость раствора в трубках нагревательной камеры не должна превышать 3 м/сек. При больших скоростях наблюдается истирание кристаллов. Процесс кристаллизации легко подвергается регулированию. Продукт получается сравнительно

крупнокристаллическим и однородным. Такие аппараты применяют для кристаллизации солей как с положительной, так и с отрицательной растворимостью

Для снижения расхода тепла процесс осуществляют в многокорпусных установках. При выпаривании с одновременной кристаллизацией удобнее использовать параллельное питание исходным раствором с выводом суспензии из каждого корпуса (рис. IX-4). При этом отсутствуют переточные трубопроводы из корпуса в корпус, и устраняется возможность их засорения кристаллами.

Прямоточная схема многокорпусного выпаривания для кристаллизации растворов нежелательна, так как постепенное снижение температуры раствора при переходе из корпуса в корпус может вызвать преждевременную кристаллизацию и засорение трубопроводов.

Противоток применяют в случае, если раствор, поступает на выпаривание, сильно разбавлен. В первых корпусах по ходу раствора его выпаривают и только в последнем корпусе, обогреваемом первичным паром с наиболее высокой температурой, кристаллизуют. Особенно рекомендуется такая схема при переработке солей с отрицательной растворимостью. Высокая температура раствора в последнем по ходу раствора корпусе способствует более полному осаждению кристаллов.

Кристаллизаторы с охлаждением раствора. Простейшие кристаллизаторы периодического действия с охлаждением раствора представляют собой цилиндрические вертикальные аппараты с охлаждающими змеевиками (или рубашками) и механическими мешалками для перемешивания раствора. С целью увеличения времени пребывания раствора в установке эти аппараты часто соединяют последовательно, располагая каскадом.

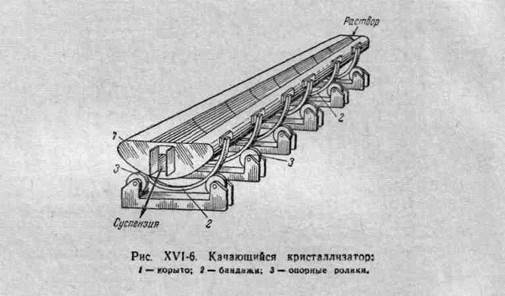

Качающиеся кристаллизаторы (рис. XVI-6). Такой кристаллизатор представляет собой длинное неглубокое открытое корыто 1, укрепленное на круглых бандажах 2, которые опираются на ролики 3. Корыто установлено с небольшим наклоном вдоль его продольной оси. Посредством

специального привода (на рисунке не показан) корыто может медленно качаться на опорных роликах.

Раствор подают в корыто вблизи его верхнего конца; медленно протекая по корыту, он охлаждается вследствие потери тепла в окружающую среду и частичного испарения. При медленном движении и охлаждении раствора скорость образования зародышей снижается Кристаллы растут медленно, получаются крупными, размером от 3—5 до 10—25 мм. Механическое истирание кристаллов при перемешивании почти устранено; стенки аппарата не инкрустируются. Выгрузка кристаллов и маточного раствора производится в нижнем конце корыта. Длина применяемых аппаратов — до 15 м ширина — до 1,5 м.

Более энергичное перемешивание раствора и поддержание кристаллов во взвешенном состоянии достигается в кристаллизаторах шнекового типа.

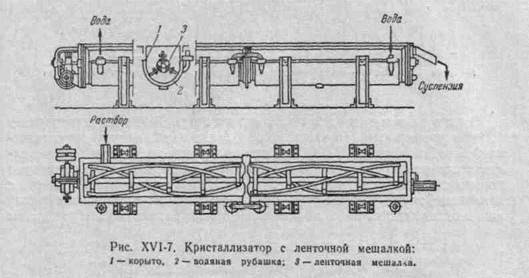

Шнекавые кристаллизаторы. Кристаллизатор шнекового типа — это горизонтальное неподвижное закрытое корыто с водяной рубашкой, внутри которого вращается ленточная или шнековая мешалка. Она не только перемещает образующиеся кристаллы к месту выгрузки, но и поддерживает их во взвешенном состоянии, что способствует свободному и равномерному росту кристаллов.

На рис. XVI-7 показан кристаллизатор с ленточной мешалкой. В корыте 1 с водяной рубашкой 2 медленно вращается спиралевидная мешалка 3 из металлических полос. Охлаждающая вода в рубашке движется противотоком к раствору.

В отличие от ленточных собственно шнековые кристаллизаторы имеют мешалку в виде бесконечного винта — шнека. Средний размер кристаллов не превышает 0,5—0,6 мм. Для получения более крупных кристаллов иногда применяют воздушное охлаждение. В данном случае аппараты выполняют без рубашек – открытыми. Однако это сильно снижает их производительность.

Недостатки кристаллизаторов шнекового типа: наличие движущихся частей; возможность заклинивания мешалки; нежелательное перемешивание раствора вдоль оси аппарата. Эти кристаллизаторы довольно широко распространены вследствие простоты устройства и обслуживания, а также надежности в работе. Для экономии производственных площадей их устанавливают друг над другом, соединяя последовательно.

Барабанные кристаллизаторы. Эти кристаллизаторы имеют воздушное или водяное охлаждение.

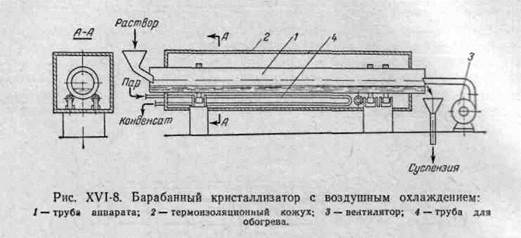

Кристаллизаторы с воздушным охлаждением (рис. XV1-8).

Основная часть аппарата — слегка наклонная, вращающаяся от привода труба 1, заключенная в кожух 2. Раствор поступает с верхнего конца трубы, а кристаллы выгружаются из ее нижнего конца. Воздух, подаваемый вентилятором 3, движется над раствором противотоком к направлению движения раствора. При вращении трубы раствор смачивает стенки аппарата, что увеличивает поверхность испарения. При воздушном охлаждении тепло от раствора отнимается довольно медленно, и кристаллы получаются более крупными, чем при водяном охлаждении, но при этом снижается производительность аппарата. Для предотвращения образования кристаллов на стенках барабана его покрывают снаружи тепловой изоляцией или помещают в обогреваемый кожух (трубы для обогрева 4). Средний расход воздуха составляет приблизительно 20 м3 на 1 кг кристаллов.

Кристаллизаторы с водяным охлаждением. По своей конструкции эти аппараты аналогичны барабанным кристаллизаторам с воздушным охлаждением. Раствор охлаждают через рубашку водой значительно быстрее, чем воздухом. Расход воды составляет 3-5 м3 на 1- м3 охлаждаемого раствора.

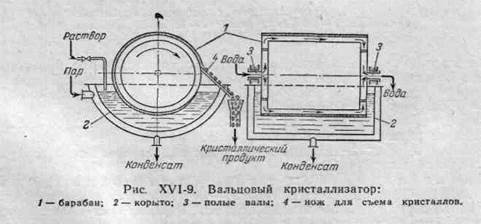

«Вальцовые» кристаллизаторы. Аппарат представляет собой горизонтальный вращающийся охлаждаемый изнутри металлический барабан 1 (рис. XVI-9). Он частично погружен в корыто 2 с кристаллизуемым раствором. Во избежание преждевременной кристаллизации корыто обогревается. Через полые валы 3, которые вращаются вместе с барабаном, внутрь последнего поступает и удаляется с противоположного конца охлаждающая вода, иногда холодильные рассолы. Валы соединены с неподвижными трубопроводами при помощи сальниковых уплотнений. За один оборот барабана и его поверхности образуется плотный тонкий слой кристаллов, которые снимаются с барабана ножом 4.

Вальцовые кристаллизаторы применяют главным образом для кристаллизации из расплавов или растворов, содержащих небольшие количества маточного раствора.

Помимо свойств кристаллизуемого материала и скорости охлаждения производительность «вальцовых» кристаллизаторов зависит от времени прохождения барабана через раствор, что, в свою очередь, определяется скоростью вращения и величиной погружения барабана. Скорость вращения барабана колеблется от 0,1 до 1 м/сек.

В вальцовых кристаллизаторах продукт из-за быстрого охлаждения получается мелкокристаллическим. Кроме того, кристаллы, образующиеся из расплавов, содержат все примеси, находящиеся в исходном расплаве. Это ограничивает область применения вальцовых кристаллизаторов.

Вакуум-кристаллизаторы. Эти кристаллизаторы не имеют охлаждающих устройств. Поэтому их можно изготовлять из коррозионностойких материалов с низкой теплопроводностью (например, из керамики, кислотоупорного чугуна и др.).

Однокорпусные вакуум-кристаллизаторы обычно представляют собой вертикальные аппараты цилиндрической формы с рамной или якорной мешалкой. Перемешивание раствора препятствует отложению кристаллов на стенках аппарата и ускоряет снижение концентрации раствора.

Отсасывание и конденсация паров растворителя осуществляются с помощью конденсатора или пароструйного насоса, присоединенного к верхней части аппарата.

Значительно более экономичны многоступенчатые вакуум-выпарные аппараты, состоящие обычно из 3—4 ступеней. Наибольшее разрежение поддерживают в последней ступени. Вследствие меньшего разрежения в остальных ступенях в них снижаются скорости испарения

растворителя и роста кристаллов; вместе с тем увеличиваются размеры кристаллов.

На рис. XVI-10 показана схема многокорпусной вакуум-кристаллизационной установки, в которой раствор из каждого нижерасположенного корпуса под действием разрежения засасывается в вышерасположенный корпус. Каждый корпус имеет поверхностный конденсатор и пароструйный насос. Разрежение в последнем корпусе создается с помощью барометрического конденсатора, а неконденсируемые газы удаляются посредством эжектора. Поверхностные конденсаторы охлаждаются вместо воды исходным раствором; одновременно они служат подогревателями исходного раствора. Выгрузку суспензии производят из последнего корпуса.

Вакуум-кристаллизаторы имеют большую производительность и широко используются в крупнотоннажных производствах.

При вакуум-кристаллизации обычно образуются мелкие кристаллы (со средним размером не более 0,1— 0,15 мм ). Применение вакуум-кристаллизаторов с принудительной циркуляцией и проведение процесса в псевдоожиженном слое дает возможность получать более крупные кристаллы.

Кристаллизаторы с псевдоожиженным слоем. Кристаллизация в псевдоожиженном слое помимо увеличения скорости процесса, способствует получению однородных правильной формы кристаллов размером 1—3 мм.

Интенсивное перемешивание в условиях псевдоожижения увеличивает скорость подачи материала путем диффузии его к граням растущих кристаллов, что ускоряет их рост. При этом быстро уменьшается степень пересыщения раствора. При больших скоростях раствора, как известно, увеличивается скорость образования зародышей это может привести к снижению

размеров кристаллов. При одинаковых температурах и гидродинамических условиях с уменьшением степени пересыщения скорость роста кристаллов возрастает в большей степени, чем

|

скорость образования зародышей. Обычно таким способом осуществляют кристаллизацию относительно слабо пересыщенных растворов вблизи нижней границы метастабильной области, регулируя степень пересыщения, температуру, соотношение количеств кристаллов и раствора, а также время пребывания кристаллов в аппарате. Крупные кристаллы осаждаются на дно, а более мелкие кристаллы продолжают расти в псевдоожиженном слое. Часть мелких кристаллов и зародышей потоком раствора выносится из аппарата. Это увеличивает средний размер получаемых кристаллов.

Кристаллизация в псевдоожиженном слое проводится или с удалением части растворителя испарением или с охлаждением раствора до его пересыщения.

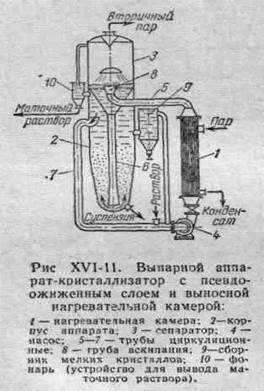

Выпарной аппарат-кристаллизатор с псевдоожиженным слоем показан на рис. XVI-11. Исходный раствор смешивается с поступающим по трубе 7 маточным раствором, насосом 4 прокачивается через нагревательную камеру 1 и по трубе 5 поступает в расширяющуюся кверху трубу вскипания 8. После энергичного парообразования пересыщенный раствор по трубе 6 опускается в нижнюю часть корпуса кристаллизатора. Здесь происходят (во взвешенном состоянии) образование и рост кристаллов Более крупные кристаллы оседают на дно и отводятся снизу аппарата, а мелкие кристаллы удаляются через сборник 9. Во избежание накопления загрязнений часть маточного раствора удаляют из аппарата через фонарь 10.

В этих аппаратах кристаллизации подвергают растворы с небольшой степенью пересыщения, поэтому производительность кристаллизаторов такого типа невелика. Основное их

достоинство — получение крупных (не более 2 мм) кристаллов веществ с отрицательной растворимостью.

Кристаллизаторы с охлаждением раствора аналогичны выпарным аппаратам-кристаллизаторам с псевдоожиженным слоем, в них по межтрубномупространству камеры 1 движется охлаждающая вода.

16.5.6. Противоточная кристаллизация (В.Г.Айнштейш. Общий курс ПАХТ, 2003, ч.2)

Противоточная непрерывная фракционная кристаллизация является одним из наиболее перспективных методов разделения и очистки веществ*. Она позволяет достигать высоких степеней разделения при значительной производительности. В настоящее время данный метод успешно используется, в частности, для промышленного разделения ряда углеводородных смесей.

Создать противоток при кристаллизации значительно труднее, чем в других процессах разделения (ректификации, абсорбции) — вследствие малой разности плотностей кристаллической и жидкой фаз: обычно их плотности различаются менее чем в 1,1—1,3 раза. Поэтому противоток фаз в кристаллизаторах чаще всего осуществляют принудительно — с помощью различных механических устройств (шнеков, поршней, скребков, вращающихся барабанов и др.) или путем использования центробежных сил.

По принципу действия противоточные кристаллизаторы можно разделить на две группы — со ступенчатым и непрерывным контактом фаз (массообменом).

Особенностью ступенчатых кристаллизаторов является отсутствие четко выраженных секций (зон) охлаждения и разделения. В таких аппаратах в каждой ступени происходит плавление кристаллической фазы, поступающей с предыдущей ступени, и образование новой кристаллической фазы с более высокой концентрацией высокоплавкого компонента. Ступенчатые противоточные кристаллизаторы по принципу работы аналогичны другим ступенчатым массообменным аппаратам. Примером является многоступенчатый барабанный кристаллизатор**. Каждая ступень такого аппарата снабжена охлаждающим барабаном и обогреваемой ванной. Образующиеся на барабанах кристаллические слои снимаются ножами и поступают в ванну последующей ступени, где полностью расплавляются. Между ваннами имеются переточные трубки. При этом расплав перетекает из ванны в ванну противотоком относительно движения кристаллической фазы.

Для глубокой очистки небольших количеств вещества от примесей часто используют различные шнековые кристаллизаторы периодического и непрерывного действия.

_______________________________

* Более подробные сведения см. [5, 6].

** Подробнее конструкции противоточных кристаллизаторов см. [5, 6].

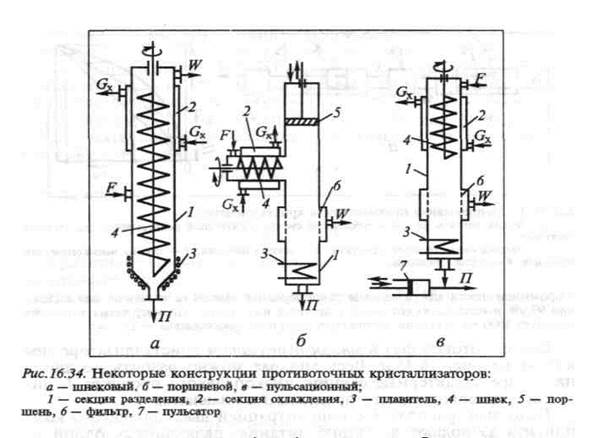

На рис. 16.34,а показана схема непрерывного шнекового кристаллизатора с центральным питанием. В верхней части аппарата расположена секция (зона) охлаждения 2, где происходит образование кристаллической фазы (охлаждение производится хладагентом G x). Транспортировка кристаллов в аппарате осуществляется шнеком 4. Внизу колонны (в плавителе 3) кристаллы расплавляются. Часть получаемого расплава отбирается в виде высокоплавкого продукта П, а другая часть возвращается в зону разделения, где движется противотоком к опускающимся кристаллам. Низкоплавкий продукт W выводится из верхней части колонны.

В противоточных кристаллизаторах поршневого типа (рис. 16.34,6) исходный расплав F подается первоначально в секцию охлаждения 2. Из нее образовавшаяся кристаллическая суспензия поступает в секцию разделения 1, где кристаллическая фаза перемещается к плавителю 3 с помощью поршня 5. Высокоплавкий продукт П выводится из зоны плавления 3, а низкоплавкий W — через фильтр 6, расположенный в верхней части секции разделения 1.

В кристаллизаторах пульсационного типа (рис. 16.34,в) противоток фаз осуществляется благодаря пульсатору. С этой целью на линиях подвода исходной смеси и отбора продуктов разделения установлены обратные клапаны.

Поршневые и пульсационные кристаллизаторы обладают значительной производительностью (до нескольких тонн разделяемой смеси в час) и используются в промышленности для разделения углеводородных смесей (в частности, для выделения 99,9% и-ксилола из его смеси с другими изомерами). Диаметр таких аппаратов достигает 1000 мм, а высота секции противоточного массообмена — 2—6 м.

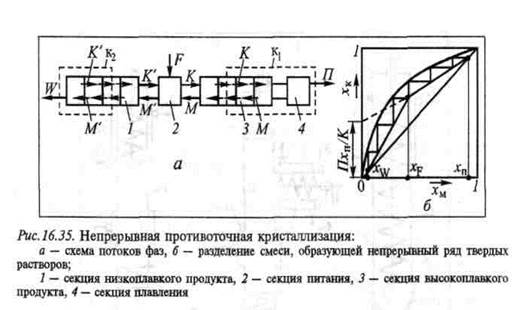

Схема потоков фаз в многоступенчатом кристаллизаторе показана на рис. 16.35,а. Весь аппарат можно разбить по длине на четыре характерные секции: низкоплавкого продукта 1, питания 2, высокоплавкого продукта 3 и плавления 4.

Исходный расплав F с концентрацией высокоплавкого компонента хF подают в секцию питания, являющуюся одной из промежуточных ступеней аппарата. Обедненный высокоплавким компонентом продукт W с концентрацией хW выводят из первой секции в расплавленном виде. Обогащенная высокоплавким компонентом кристаллическая фаза К по выходе из третьей секции поступает в четвертую, где полностью расплавляется. При этом часть полученного расплава отбирается в виде конечного высокоплавкого продукта П с концентрацией хП, а другая часть — М — возвращается в секцию 3 в качестве флегмы.

Рассмотрим расчет многоступенчатых противоточных кристаллизаторов применительно к разделению бинарной смеси, образующей непрерывный ряд твердых растворов (рис. 16.35,6). Запишем уравнения материального баланса для всего аппарата в целом:

для потоков фаз

F= П+ W, (щ)

для потоков высокоплавкого компонента

FxP = Пхп + Wxw. (э)

При совместном решении уравнений (щ) и (э) получим выход высокоплавкого продукта:

(16.47)

(16.47)

Уравнения рабочих линий, представляющих собой геометрическое место точек сопряженных концентраций кристаллической (x к) и жидкой (х м) фаз, как и для других противоточньгх процессов, можно получить из уравнений материального баланса соответствующих секций.

Для контура K1 с потоками К, П и М (см. рис. 16.35,а) уравнение материального баланса высокоплавкого компонента имеет вид

Кх к = Пх п + Мх м,

откуда получаем:

(16.48)

(16.48)

Уравнение (16.48) описывает рабочую линию секции высокоплавкого продукта.

Рассматривая контур к2 с потоками М ', К ' и W (см. рис. 16.35,а), имеем;

М'х м = К'х к + Wx w, откуда

(16.49)

(16.49)

Зависимость (16.49) представляет собой уравнение рабочей линии секции низкоплавкого продукта. При этом К ' и М ' — потоки кристаллической и жидкой фаз в данной секции.

Заметим, что ход рабочих линий зависит от соотношения потоков фаз в отдельных ступенях и эффекта продольного перемешивания. Если массовые потоки фаз одинаковы во всех ступенях и исключено продольное перемешивание между ступенями, то рабочие линии являются прямыми.

Необходимое число ступеней разделения здесь определяется теми же методами, что и для ректификации, абсорбции и жидкостной экстракции. Проводя графические построения в диаграмме хк — х м (см. рис. 16.35,6), определяют необходимое число теоретических ступеней для достижения заданных концентраций продуктов разделения х П, и х W. Зная найденные из опыта коэффициенты эффективности разделения (КПД ступеней), находят число реальных ступеней разделения.

Противоточные кристаллизаторы с непрерывным массообменом (шнековые, поршневые, пульсационные) по принципу действия и в расчетном плане аналогичны насадочным и пленочным абсорбционным и ректификационным колоннам. Состав фаз по длине таких аппаратов изменяется плавно. Исходная смесь может подаваться, как в центральную, так и в торцевую часть кристаллизатора.

2015-06-10

2015-06-10 12909

12909