Загальні характеристики

Будіве́льні су́міші (сухі) — це приготований в заводських умовах, строго дозований відповідно до рецепту набір інгредієнтів, призначений для виконання певного видубудівельно-ремонтних робіт.

Сучасні сухі суміші — багатокомпонентні спеціалізовані системи, в яких окрім мінеральної речовини-зв'язника і заповнювача міститься комплекс хімічних добавок для надання необхідних властивостей реологій суміші, регулювання швидкості схоплення і тверднення зв'язника та забезпечення необхідних фізико-механічних властивостей розчину після твердіння.

України

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

Суміші класифікують за:

умовами застосування (клас);

в'яжучими (вид);

призначенням (група).

За умовами застосування суміші поділяють на такі класи:

- для зовнішніх та внутрішніх робіт у вологих приміщеннях (відносна вологість понад 60 %);

- для внутрішніх робіт у сухих приміщеннях (відносна вологість до 60 % включно).

За основною в'яжучою речовиною суміші поділяють на такі види:

цементні (Ц);

гіпсові (Г);

вапняні (В);

полімерні (П);

складні (одночасне використання різних видів в’яжучих або спеціально розроблених в’яжучих композицій).

За призначенням суміші поділяють на групи, що наведені в таблиці 1.

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

| Призначення сумішей (група) | Познака групи |

| Мурування цеглою | МР1 |

| Мурування блоками та каменями з природного та штучного матеріалу | МР2 |

| Мурування стіновими блоками (внутрішні стіни та перегородки) | МРЗ |

| Улаштування теплозберігаючих огороджувальних конструкцій | МР 4 |

| Улаштування стяжок підлог | СТ1,СТ2, СТЗ |

| Улаштування прошарків підлог | ПР1,ПР2,ПРЗ |

| Улаштування покриттів підлог | ПО1, ПО2, ПО3 |

| Ремонт поверхонь з бетону на основі цементу | РМ1, РМ2 |

| Ремонт поверхонь з розчинів на основі мінеральних в’яжучих | РМЗ |

| Ін’єктування мінеральних розчинових сумішей в бетон конструкцій | ІН1 |

| Ін’єктування полімерних розчинових сумішей в бетон конструкцій | ІН2 |

| Облицювання плиткою на недеформівних основах, що не працюють на вигин | ЗК1, ЗК2, ЗКЗ |

| Облицювання плиткою на деформівних основах, що працюють на вигин (балкони, тераси, підлоги тощо) | ЗК4 |

| Кріплення елементів систем теплоізоляції | ЗК5 |

| Кріплення виробів на основі гіпсового в'яжучого | ЗК6 |

| Облицювання важкою плиткою товщиною понад 10 мм | ЗК7 |

| Заповнення швів | РШ1, РШ2, РШЗ |

| Штукатурення бетонних та цегляних поверхонь (окрім ніздрюватих бетонів) | ШТ1, ШТ2 |

| Штукатурення ніздрюватих бетонів | ШТЗ |

| Штукатурення декоративне та систем теплоізоляції | ШТ4 |

| Штукатурення теплоізоляційними розчинами | ШТ5 |

| Штукатурення гіпсовими або вапняними розчинами | ШТ6 |

| Шпаклювання поверхонь сумішшю на основі цементу | ШЦ1 |

| Шпаклювання поверхонь сумішшю на основі гіпсу | ШГ1 |

| Шпаклювання поверхонь сумішшю на основі полімерів | ШП1 |

| Монтаж устаткування та конструкцій | МН1 |

| Анкерування дрібних будівельних та оздоблювальних елементів | АН1 |

| Улаштування жорсткої гідроізоляції | ГІ 1 |

| Улаштування еластичної гідроізоляції | ГІ 2 |

| Улаштування гідроізоляції систем теплоізоляції | ГІ 3 |

| Улаштування гідроізоляції, здатної до проникнення в основу | ГІ 4, ГІ 5 |

| Улаштування реставраційних штукатурок | РС1, РС2 |

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

Суміші повинні відповідати вимогам ДСТУ Б В.2.7-126:2011 і виготовлятись за технологічними регламентами та рецептурами, що затверджені виробником в установленому порядку.

Вологість сумішей не повинна перевищувати 0,5 % за масою.

Водоутримувальна здатність розчинових сумішей, отриманих із застосуванням сухих сумішей, не повинна бути менше 95%.

Морозостійкість нормується тільки для сумішей, призначених для зовнішніх робіт.

Фізико-технічні властивості сумішей, розчинових сумішей та розчинів на їх основі повинні відповідати вимогам, наведеним у таблицях 2-11.

Властивості розчинів на основі цементних в’яжучих визначають через 28 діб, на основі гіпсових в’яжучих – через 7 діб, на основі полімерних в’яжучих – згідно з нормативними документами на ці в’яжучі.

Наведені в таблицях 2-11 показники крупності заповнювача та рухомості є найбільш раціональними, однак допускаються зміни, що вводяться виробником при умові забезпечення всіх вимог за властивостями, наведеними в цих таблицях.

Таблиця 2 Вимоги до сумішей для анкерування та монтажу, розчинових сумішей та розчинів на їх основі

| Назва показника | Значення показника для групи | ||

| АН1 | МН1 | ||

| Суміші | |||

| Крупність заповнювача, мм, не більше | 0,315 | - | |

| Розчинові суміші | |||

| Термін придатності, хв, не менше | |||

| Розчини | |||

| Границя міцності на стиск, МПа, не менше: - через 6 год - через одну добу - через 28 діб | 20 40 | - 40 60 | |

| Границя міцності на розтяг при вигині, МПа, не менше: - через 6 год - через одну добу - через 28 діб | 2,0 2,5 8,0 | - 3,5 7,0 | |

| Морозостійкість, циклів, не менше | |||

| Міцність на виривання анкера, МПа, не менше Усадка, мм/м, не більше | - | - 1.5 | |

| Усадка, мм/м, не більше | - | 1,5 | |

Вимоги безпеки

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

Показники пожежної безпеки суміші в умовах виробництва, переробки, транспортування і зберігання визначають згідно з ГОСТ 12.1.044. У відповідності з цим визначається категорійність виробничих приміщень за пожежною безпекою згідно з НАПБ Б.03.002.. Приміщення повинні бути забезпечені засобами пожежогасіння відповідно до НАПБ Б.03.001 та ГОСТ 12.1.004.

Під час виготовлення сумішей необхідно дотримуватись вимог НАПБ А.01.001.

За ступенем впливу на організм людини суміші відносяться до малонебезпечних речовин і відповідають четвертому класу небезпеки згідно ГОСТ 12.1.007.

Ефективна сумарна питома активність природних радіонуклідів сумішей відповідно до ДБН В.1.4-1.01 не повинна перевищувати 370 Бк/кг.

Приміщення, у яких ведуться роботи з підготування складових, приготування, розфасовування та пакування сумішей, повинні бути обладнані припливно-витяжною вентиляцією згідно ДСТУ Б А.3.2-12 і СНиП 2.04.05, освітленням згідно ДБН В.2.5-28, опаленням згідно СНиП 2.04.01, питною

водою згідно з ДСанПіН 2.2.4-171 та ГОСТ 2874.

Вміст шкідливих речовин і пилу у повітрі робочої зони не повинен перевищувати встановлених гранично допустимих концентрацій, зазначених у ГОСТ 12.1.005.

Періодичність контрольних вимірів вмісту шкідливих речовин у повітрі робочої зони встановлюється ГОСТ 12.1.005 і проводиться за діючими методиками, затвердженими у встановленому порядку.

Експлуатація електроприладів і електроустановок повинна відповідати вимогам ГОСТ 12.1.019 і НПАОП 40.1-1.32.

Устаткування, комунікації і ємності повинні бути заземлені для захисту від статичної електрики відповідно до вимог гост 12.1.018.

Виконуючи вантажно-розвантажувальні роботи, необхідно керуватися вимогами ГОСТ 12.3.009 і ДБН А.3.2-2.

Рівень шуму в робочій зоні не повинен перевищувати допустимих значень, установлених ГОСТ 12.1.003 і ДСН 3.3.6.037.

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

Рівень вібрації на робочих місцях не повинен перевищувати допустимих значень, установлених ДСТУ ГОСТ 12.1.012 і ДСН 3.3.6.039.

Контроль рівня вібрації - відповідно до вимог ГОСТ 12.4.012.

При приготуванні сумішей слід дотримуватись санітарних правил організації технологічних процесів і гігієнічних вимог до виробничого устаткування відповідно до ГОСТ 12.3.002 і СП 1042.

Параметри мікроклімату виробничих приміщень повинні відповідати вимогам ДСН 3.3.6.042.

Працюючі на виробництві сумішей повинні бути забезпечені санітарно-побутовими приміщеннями, що відповідають вимогам СНиП 2.09.04.

Виробляючи і застосовуючи суміші, слід використовувати засоби індивідуального захисту працюючих:

спецодяг - згідно ГОСТ 12.4.029, ГОСТ 27574, ГОСТ 27575

окуляри захисні - згідно ГОСТ 12.4.013;

рукавиці - згідно ГОСТ 12.4.010;

респіратори - згідно ДСТУ ГОСТ 12.4.041;

взуття - згідно ДСТУ 3962.

До робіт з виробництва сумішей допускаються особи, не молодші 18 років, що пройшли:

попередній медогляд;

професійну підготовку чи виробниче навчання на виробництві;

вступний інструктаж з безпеки праці, виробничої санітарії, пожежної й електробезпеки.

Медогляд осіб, зайнятих у виробництві сумішей, необхідно проводити в порядку, встановленому МОЗ України наказом №246 від 21.05.07 р.

У разі зміни технології виробництва сумішей, введенні нових матеріалів, устаткування, зміни умов праці, а також у випадку порушення правил безпеки всі робітники повинні пройти позачерговий інструктаж із записом у журналі реєстрації інструктажів з питань охорони праці.

У приміщеннях, де виготовляються чи зберігаються суміші, забороняється зберігати харчові продукти та приймати їжу.

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

Суміші повинні прийматись партіями. Партією вважають кількість суміші одного складу виготовлену з одних вихідних матеріалів на одному технологічному обладнанні протягом однієї зміни.

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

Документ про якість має містити таку інформацію:

найменування і /або знак для товарів і послуг підприємства-виробника та його адресу;

номер і дату видачі документа;

назву та умовну познаку суміші;

дату виготовлення (число, місяць, рік);

номер партії;

масу нетто партії, що відвантажується, кг;

масу нетто пакувальної одиниці, кг;

- кількість пакувальних одиниць у партії, шт.;

запис про відповідність результатів приймально-здавальних випробувань;

штамп служби технічного контролю (підпис представника підрозділу підприємства-виробника,який відповідає за технічний контроль);

- знак відповідності згідно ДСТУ 2296 (для сертифікованої продукції).

До документа про якість додається "Інструкція щодо використання", затверджена підприємством-виробником у встановленому порядку (за відсутності безпосередньо на упаковці).

Суміші приймають за результатами періодичного та приймально-здавального контролю.

Вхідний контроль матеріалів, що застосовуються при виготовленні сумішей, повинен виконуватись згідно з інструкціями, що розроблені підприємством- виробником, з урахуванням вимог ГОСТ 24297.

Контроль радіаційної активності сумішей проводять відповідно до вимог ДБН В.1.4-2.01 раз на рік, а також у випадку зміни вихідних матеріалів.

Кількість суміші в пакованні перевіряють зважуванням на вагах згідно з ГОСТ 29329 за інструкцією виробника.

Якість пакування і маркування, а також комплектність перевіряють оглядом за інструкцією виробника.

Приймальний контроль передбачає проведення приймально-здавальних та періодичних випробувань.

Приймально-здавальним випробуванням піддають кожну партію суміші.

Періодичним випробуванням піддають партію суміші, що пройшла приймально-здавальні випробування.

У разі зміни вихідних матеріалів або технологічного регламенту виготовлення суміші піддають періодичним випробуванням.

Періодичність контролю фізико-технічних показників сумішей в залежності від призначення наведено в таблиці 13.

Для перевірки відповідності сумішей встановленим вимогам слід відбирати проби згідно з технологічним регламентом виробника:

контрольні - для проведення приймально-здавальних і періодичних випробувань;

арбітражні - для зберігання в закритій тарі в спеціальному приміщенні протягом гарантійного терміну зберігання.

Якщо отримані незадовільні результати випробувань хоча б за одним показником, повинні бути виконані повторні випробування на іншій пробі подвійної кількості з тієї самої партії.

Якщо отримані незадовільні результати повторних випробувань, партія прийманню не підлягає.

Споживач має право проводити перевірку сумішей на відповідність даним документа про якість, використовуючи методи випробувань, наведені в розділі 11 цього стандарту.

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

Загальна характеристика

Плити пінополістирольні (далі за текстом "плити"), які виготовляються без пресовим способом із суспензійного полістиролу, що спінюється, з добавкою або без добавки антипірену.

Плити застосовуються для теплової ізоляції як внутрішній середній шар будівельних огороджувальних конструкцій та промислового устаткування при відсутності контакту плит з внутрішніми приміщеннями.

Температура поверхонь, що ізолюються, не повинна перевищувати 80°С.

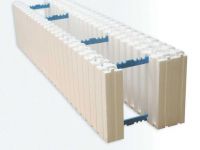

Незнімна опалубка - блоки або панелі з пінополістиролу, які монтуються в єдину опалубну конструкцію - форму для укладання монолітного армованого бетону. Прискорює і спрощує будівництво за рахунок об'єднання декількох операцій в одному технологічному циклі (несуча стіна з потрібним опором теплопередачі зводиться за один технологічний цикл). Незнімна опалубка після схоплювання в ній бетону стає функціональною частиною конструкції готової стіни.

Характеристика продукції що випускається

Плити в залежності від наявності антипірену виготовляються двох типів:

- ПСБ-С — з антипіреном;

- ПСБ — без антипірену.

Плити в залежності від граничного значення густини поділяються на марки 15, 25, 35 і 50.

Номінальні розміри плит повинні бути, мм:

- по довжині — від 800 до 5000 з інтервалом через 50;

- по ширині — від 500 до 1300 з інтервалом,через 50;

- по товщині — від 20 до 500 з інтервалом через 10.

За домовленістю зі споживачем допускаєтьсявиготовлення плит інших розмірів по довжині, ширині та товщині.

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

| Серия | Стеновой блок | Размеры Длина Ширина Высота | Торцевой блок | Размеры Длина Ширина Высота | Поворотный блок | Размеры Длина Ширина Высота |

| 25 Неразъемная |  | 1250 250 250 |  | 1250 250 250 |  | 700/450 250 250 |

| 30 Неразъемная |  | 1250 300 250 |  | 1250 300 250 |  | 1200/500 300 250 |

| 35 Разъемная |  | 1200 300 250 | ||||

| 50 Разъемная |  | 1250 300 500 |  | 1250 300 500 |  | 650/450 300 500 |

Граничні відхилення від номінальних розмірівплит не повинні перевищувати, мм:

по довжіші

- для плит завдовжки до 1000 включно ±5,0

-

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

- для плит завдовжки понад 2000 ±10,0

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

- для плит завширшки понад 1000 ±8,0

по товщині

- для плит завтовшки до 50включно ±2,0

- для плит завтовшки понад 50 ±3,0

Умовне позначення плит повинно складатися з літерного позначення типу плити, цифрових позначень марки, розмірів по довжині, ширині, товщині в міліметрах та позначення цього стандарту.

Приклад умовного позначення плит із спіненого полістиролу з добавкою антипірену марки 25;завдовжки 1000, завширшки 700 і завтошки 100 мм:

ПСБ-С-25-1000 х 700 х 100 ДСТУ Б В.2.7-8-94.

Характеристика сировинних матеріалів та напівфабрикатів

Плити та блоки повинні відповідати вимогам стандарту і виготовлятися за технологічним регламентом, затвердженим у встановленому порядку.

Для виготовлення плит застосовують полістирол, що має здатність спінюватись і відповідає вимогам діючої нормативно-технічної документації.

Плити повинні мати правильну геометричну форму. Відхилення від прямолінійності грані плити не повинно перевищувати 3 мм на 500 мм довжини грані.

Різниця довжин діагоналей не повинна перевищувати, мм:

- в плитах завдовжки до 1000

включно 5,0

- в плитах завдовжки понад

1000 і до 2000 включно 7,0

- в плитах завдовжки понад

2000 13,0

На поверхні плит не допускаються випуклості або западини завдовжки більше 50 мм, завширшки більше 3 мм і заввишки (завглибшки) більше 5 мм.

У плитах не допускається притуплення ребер і кутів завглибшки більше 10 мм від вершини прямого кута і скоси по сторонах притупленого кута завдовжки більше 80 мм.

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

Плити приймаються партіями. Партією вважається добовий виробіток плит одного типу, марки, однакових номінальних розмірів із сировини однієї марки, одночасно поданих для здавання-приймання і оформлених документом про якість встановленої форми, в якому зазначають:

- найменування підприємства-виготівника і його товарний знак;

- дату виготовлення;

- найменування продукції і номер партії;

- марку і тип плит;

- кількість плит в партії;

- позначення цього стандарту;

- штамп ВТК;

- результати випробувань.

Для перевірки якості плит повинні проводитися приймально-здавальні й періодичні випробування.

Приймально-здавальні випробування проводяться за такими показниками: лінійними розмірами, правильністю геометричної форми (прямолінійність, різниця довжин діагоналей), зовнішнім виглядом (випуклості або западини, притуплення ребер і кутів, скоси по сторонах притуплених кутів), густиною, міцністю на стиск при 10% деформації, границею міцності на згин, вологістю.

Періодичні випробування плит на водопоглинання і визначення часу самостійного горіння слід проводити один раз на тиждень і при замші сировини.

Теплопроиідність плит визначають Періодично при зміні технології виробництва або використовуваної сировини, але не рідше одного разу за б місяців.

Для перевірки відповідності плит вимогам цього стандарту за лінійними розмірами, правильністю геометричної форми і зовнішнім виглядом від партії об'ємом до 200 м відбирають 10 плит, від партії об'ємом більше 200 м 20 плит.

Для перевірки фізико-механічних показників відбирають З плити з 10 або 5 із 20 плит, які пройшли перевірку за пунктом 6.4.

При незадовільних результатах випробувань плит хоча б по одному показнику проводять повторну перевірку по. цьому показнику подвійної кількості плит, відібраних від тієї ж партії.

Результати повторних випробувань є остаточними.

Для партї плит, не прийнятої за результатами контролю лінійних розмірів, правильності геометричної форми і зовнішнього вигляду, допускається застосовувати суцільний контроль за показником, що не відповідає вимогам стандарту.

Транспортування та зберігання продукції

Плити транспортують всіма видами транспорту в критих транспортних засобах у відповідності з правилами переведення вантажів, які діють для кожного виду транспорту.

При навантаженні, розвантаженні і транспортуванні плит повинні вживатися заходи, які забезпечують їх зберігання від механічних пошкоджень і зволоження.

Плити, які доставляються без упаковки, повинні бути укладені плиском за типами, марками і розмірами.

Плити повинні зберігатися складеними окремо за типами, марками і розмірами в штабелі у критих складських приміщеннях. Допускається зберігання під навісами, що захищають плити від дії атмосферних опадів і сонячного проміння.

При зберіганні під навісом плити повинні бути складені на підкладки, при цьому висота штабеля не повинна перевищувати Зм.

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

1.2.

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

Мета роботи: Дослідити склад і властивості розширних композицій з використанням метакаоліну.

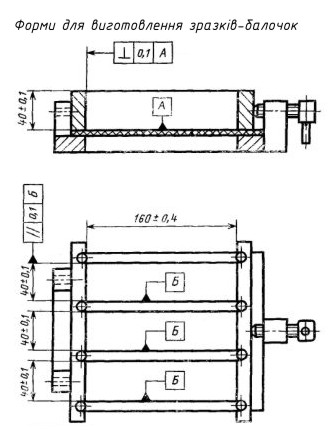

Для визначення складу і властивостей розширних композиціій з використанням метакаоліну виготовляють 3 зразки в стандартній формі-трійці. Внутрішню поверхню стінок і піддона форми змащують машинним маслом. На зібрану форму ставлять насадку. Зразки-балочки виготовляють із цементного розчину нормальної консистенції. Для ущільнення розчину форму з насадкою закріплюють на вібромайданчику, потім заповнюють розчином по висоті приблизно на 1 см і включають вібромайданчик. На протязі перших 2-х хвилин вібрації всі три комірки форми рівномірно невеликими порціями заповнюють розчином. Через 3 хв. після початку вібрування майданчик виключать. Форму знімають, зрізують ножем, змоченим водою, надлишок розчину, загладжують поверхню зразків врівень з краями форми і маркують кожний зразок.

Для визначення складу і властивостей розширних композиціій з використанням метакаоліну виготовляють 3 зразки в стандартній формі-трійці. Внутрішню поверхню стінок і піддона форми змащують машинним маслом. На зібрану форму ставлять насадку. Зразки-балочки виготовляють із цементного розчину нормальної консистенції. Для ущільнення розчину форму з насадкою закріплюють на вібромайданчику, потім заповнюють розчином по висоті приблизно на 1 см і включають вібромайданчик. На протязі перших 2-х хвилин вібрації всі три комірки форми рівномірно невеликими порціями заповнюють розчином. Через 3 хв. після початку вібрування майданчик виключать. Форму знімають, зрізують ножем, змоченим водою, надлишок розчину, загладжують поверхню зразків врівень з краями форми і маркують кожний зразок.

Після виготовлення зразки в формах зберігають 24  2 год. у ванні з гідравлічним затвором. Потім зразки обережно виймають із форми і розміщують у ванні з питною водою так, щоб вони не торкались один до одного. Вода повинна покривати зразки не менше ніж на 2 см і її потрібно міняти кожні 14 діб. Температура води повинна бути 20

2 год. у ванні з гідравлічним затвором. Потім зразки обережно виймають із форми і розміщують у ванні з питною водою так, щоб вони не торкались один до одного. Вода повинна покривати зразки не менше ніж на 2 см і її потрібно міняти кожні 14 діб. Температура води повинна бути 20  2°С. Загальний строк зберігання - 28 діб, після чого зразки випробовують.

2°С. Загальний строк зберігання - 28 діб, після чого зразки випробовують.

| Змн. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| Дипломний проект |

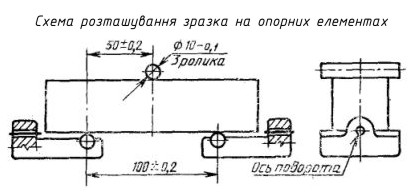

Випробування проводять на приладі МИИ-100 або аналогічному. Зразки 40×40×160 встановлюють на дві опори і завантажують посередині. Опорні і передаючі навантаження елементи повинні мати циліндричну форму і розміщуватись строго паралельно. Зразок розміщують на опорних елементах приладу так, щоб його горизонтальні при виготовленні грані знаходились у вертикальному положенні. Випробовування зразків проводять відповідно до інструкції, яка додається до приладу і згідно вказівок викладача чи лаборанта.

Випробування проводять на приладі МИИ-100 або аналогічному. Зразки 40×40×160 встановлюють на дві опори і завантажують посередині. Опорні і передаючі навантаження елементи повинні мати циліндричну форму і розміщуватись строго паралельно. Зразок розміщують на опорних елементах приладу так, щоб його горизонтальні при виготовленні грані знаходились у вертикальному положенні. Випробовування зразків проводять відповідно до інструкції, яка додається до приладу і згідно вказівок викладача чи лаборанта.

Межу міцності на згин вираховують як середнє арифметичне значення з двох найбільших результатів випробувань трьох зразків.

2015-06-04

2015-06-04 1152

1152