Пластмассы находят применение в электротехнике как в качестве электроизоляционных, так и в качестве конструкционных материалов. По составу в большинстве случаев пластмассы представляют собой композиции из связующего и наполнителя. В качестве связующего используют наиболее часто полимерные материалы, способные деформироваться под воздействием давления. Связующие соединяют в единое целое другие компоненты и придают материалу характерные свойства. Иногда применяется и неорганическое связующее, например, стекло в микалексе, цемент в асбоцементе. Наполнители используются для улучшения прочностных свойств, уменьшения усадки, повышения стойкости к воздействию различных сред, атакже для снижения стоимости. Наполнители подразделяются на органические и неорганические, акаждая из групп, в свою очередь, подразделяется на порошкообразные и волокнистые. К органическим порошкообразным относятся древесная мука, дисперсные полимеры, к органическим волокнистым наполнителям - хлопковые очесы, сульфитная целлюлоза, бумажная крошка, синтетические волокна. К неорганическим порошкообразным наполнителям относятся молотая слюда, кварцевая мука, асбест, тальк, каолин, стекловолокно и др.

Кроме связующих и наполнителей применяют пластификаторы – для улучшения технологических и эксплуатационных свойств пластмасс. Пластификаторы также увеличивают холодостойкость пластмасс и устойчивость их к воздействию ультрафиолетового излучения. В некоторых пластмассах содержание пластификатора может достигать 30-40%. На определенных стадиях переработки в пластмассы добавляют «сшивающие реагенты», различные инициаторы полимеризации в сочетании с ускорителями и активаторами, красители различных классов и неорганические пигменты, В некоторые пластмассы вводятся стабилизаторы – химические соединения, способствующие длительному сохранению свойств пластмасс и повышению стойкости пластмасс к воздействию теплоты, света, кислорода воздуха. По способности к формованию полимерные материалы подразделяются на две группы: термопластичные (термопласты) и термореактивные (реактопласты). При формовании изделий из термопластов химический состав полимеров не изменяется, а в реактопластах происходит изменение их структуры и состава.

Изготовление деталей из пластмасс производится на специальном оборудовании. После предварительных операций смешения, таблетирования, сушки производят механическую обработку, сваривают, склеивают, окрашивают, металлизируют. Термопласты перерабатывают литьем под давлением, прямым прессованием, экструзией и обрабатывают различными способами. Реактопласты перерабатывают прямым прессованием и литьевое прессование, обрабатывают механическим путем, склеиванием и иногда химической сваркой.

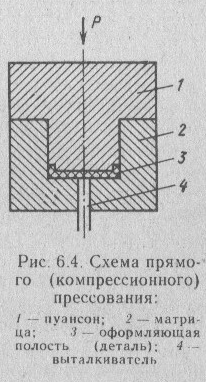

Основные методы изготовления изделий из пластмасс. Реактопласты прессуют в пресс-формах прямым или литьевым способом. Схема прямого способа показана на рис. 8.2. При этом способе материал в виде таблеток, порошка или волокнистой массы закладывается в нагретую загрузочную камеру матрицы 2. При давлении пуансона 1 материал размягчается за счет теплоты формы уплотняется, заполняет всю оформляющую полость 3 и затем отверждается и выталкивается с помощью штока 4.

При литьевом прессовании материал в пресс-форме в отдельной камере сначала разогревается, а затемчерез литниковые каналы выдавливается в оформительную камеру. Прямое прессование применяется для относительно несложных деталей, литьевое – для небольших деталей сложной конфигурации с повышенной точностью размеров.

При литьевом прессовании материал в пресс-форме в отдельной камере сначала разогревается, а затемчерез литниковые каналы выдавливается в оформительную камеру. Прямое прессование применяется для относительно несложных деталей, литьевое – для небольших деталей сложной конфигурации с повышенной точностью размеров.

| Рис. 8.2. Схема прямого (компрессионного) прессования: 1 – пуансон; 2 – матрица; 3 – оформляющая полость (деталь); 4 – выталкиватель. |

Переработка термопластичных материалов экструзией осуществляется на специальных машинах – экструдерах (червячных прессах). Детали или полуфабрикаты получаются путем непрерывного выдавливания материала, находящегося в вязкотекучем состоянии, через отверстия определенного сечения. Выдавливаемые заготовки проходят через калибрующие, охлаждающие и приемные устройства. Экструзией перерабатывают большинство термопастов, из которых получают профильные изделия, трубы, пленки, листы, кабельную изоляцию.

Широкое применение в электрических машинах, аппаратах, трансформаторах, приборах получили слоистые пластики, преимущественно электроизоляционного назначения. К слоистым пластикам относятся гетинакс,текстолит с разными наполнителями и древеснослоистые.

Гетинакс получается путем горячего прессования бумаги, пропитанной термореактивной смолой. Гетинакс изготовляется по ГОСТ25500-82 и 2718-74 ( изсульфатно-целлюлозной бумаги). При изготовлении гетинакса бумага пропитывается раствором смолы определенной концентрации и сушится при 100-140°С на пропиточных машинах со скоростью 10-60м/мин. мин. После выхода из сушильных камер бумага нарезается на листы, сортируется и укладывается в пачки в зависимости от требуемой толщины готовых листов. Затем пачки закладываются в многоэтажные гидравлические прессы, на которых при 150-160°С и под давлением 6-10МПа прессуются. Время выдержки принимается из расчета 2-5 мин на 1мм толщины прессуемого листа, изготовляемого на основе фенольных смол, и 7-10 мин на 1мм для гетинакса на основе эпоксидных смол.

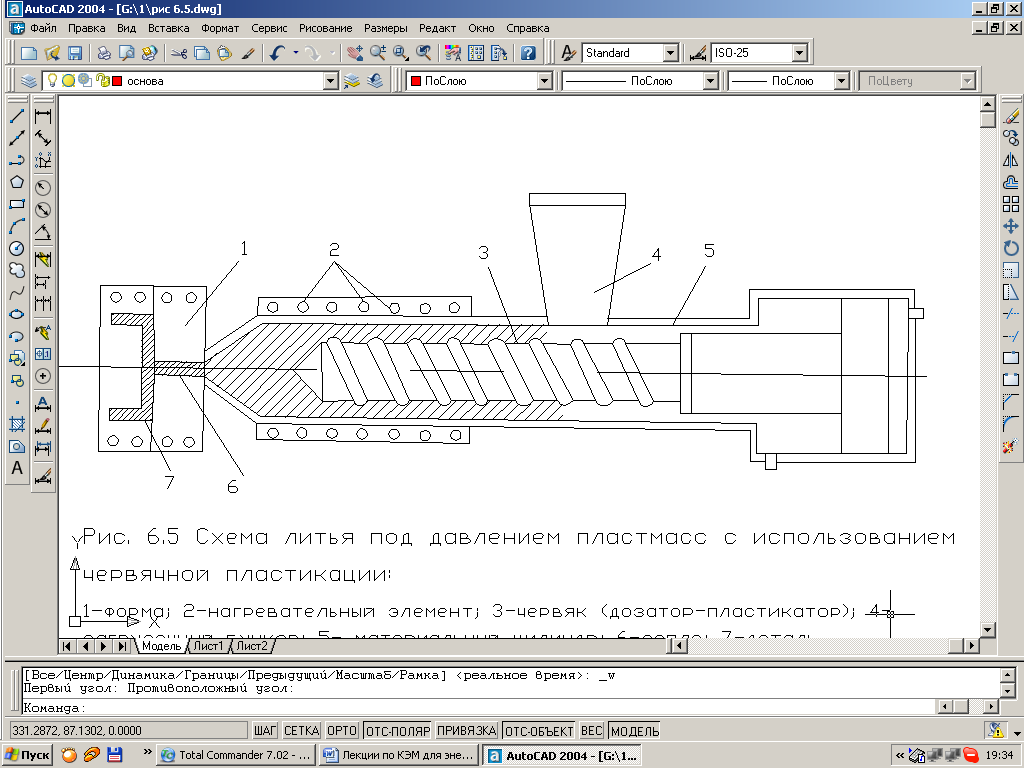

Рис.8.3. Схема литья под давлением пластмасс с использованием червячной пластификации: 1 – форма; 2 – нагревательные элементы; 3 – червяк (дозатор-пластификатор); 4 – загрузочный бункер; 5 - материальный цилиндр; 6 – сопло; 7 – деталь.

После выдержки при высокой температуре листы гетинакса охлаждаются без снятия давления до комнатной температуры, затем снимают давление, пачки вынимают из пресса, обрезают и упаковывают. Гетинакс согласно упомянутому ГОСТу выпускается нескольких марок. Отметим гетинакс марки X, который имеет повышенную штампуемость, и марки ЛГ, изготовляемый на основе лавсановой бумаги и эпоксидной смолы. Основные особенности лавсанового гетинакса – повышенная способность к штампованию, высокие влагостойкость, механические и электрические свойства. Благодаря высокому уровню электрических свойств в условиях повышенной влажности детали из него не требуют лакировки.

Гетинакс марки 1 используется для панелей распределительных устройств, щитов, изоляционных перегородок в устройствах низкого напряжения. Выпускается на основе фенолоформальдегидных смол. Электрическая прочность гетинакса в перпендикулярном направлении слоям Е пр=20-40МВ/м, диэлектрическая проницаемость εr=5-6. Дугостойкость гетинакса на фенолоформальдегидном связующем невысока – после воздействия дуги на поверхности материала остается науглероженный след. Так как гетинакс – слоистый материал, то его электрические свойства в направлении вдоль и поперек слоев не одинаковы. Удельное объемное сопротивление вдоль слоев в 50-100раз, а электрическая прочность в 5-8раз ниже, чем поперек слоев. Гетинакс обрабатывается режущим инструментом из твердых сплавов. Поверхностный слой материала при обработке не снимается, так как это ведет к ухудшению влагостойкости.

Для изготовления печатных схем радиоэлектронной аппаратуры выпускается около 10 различных марок фольгированного с одной и с двух сторон гетинакса. Для изготовления такого гетинакса используется электролитическая медная фольга толщиной 0,035 0,01мм.

Текстолит аналогичен гетинаксу, но изготовляется из пропитанной ткани (ГОСТ25500-82 и 2910-74). Текстолит, изготовленный на основе хлопчатобумажной ткани, пропитанной фенолоформальдегидной смолой, может работать в интервале температур от -60 до +105°С. Отличительной особенностью текстолита является повышенное сопротивление раскалыванию и истиранию. Текстолит в 5-6 раз дороже гетинакса.

За последние 10-15 лет промышленностью освоен и серийно выпускается ряд новых марок листовых электротехнических стеклотекстолитов, например стеклотекстолит марки СТЭФ, обладающий высокой механической прочностью при повышенных температурах, огнестойкие стеклотекстолита СТЭБ и СТЭБ-Н, стеклотекстолит СТЭД с повышенными диэлектрическими характеристиками в условиях повышенной относительной влажности. Применение стеклопластиков в качестве электроизоляционного и конструкционного материала в электромашиностроении позволяет создавать электрические машины разных классов нагревостойкости, повышать их надежность в эксплуатации и решать ряд новых технических задач.

К другим видам слоистых пластиков относятся древеснослоистые пластики (ДСП) типа фанеры на бакелитовой смоле, более дешевые, чем гетинакс, но с худшими электроизоляционными свойствами и более гигроскопичные.

Кроме листовых слоистых пластиков находят применение и намотанные изделия, которые известны под названием гетинаксовых (бакелитовых) трубок и цилиндров различной длины и диаметра. Свойства намотанных изделий уступают свойствам листовых слоистых пластиков.

В различных областях электротехники находят применение электроизоляционные органические полимерные пленки — тонкие и гибкие материалы, которые могут быть намотаны в рулоны различной ширины. Пленки нашли широкое применение в производстве конденсаторов, электрических машин, аппаратов и кабельных изделий. Электроизоляционным пленкам дли отличия их от пленок другого назначения присваиваются специальные марки. Это необходимо, так как от электроизоляционной пленки требуются особая чистота исходного полимера, отсутствие следов катализатора и других загрязнений, чистота пленки при изготовлении и ряд других специфических требований. Органические полимерные пленки могут быть разделены на две большие группы, разделяющиеся по электрофизическим свойствам: неполярные и полярные пленки. Неполярные пленки характеризуются низким значением εr=2-2,5 и малыми значениями тангенса угла диэлектрических потерь (tgδ≈10-4), благодаря чему они могут применяться в высокочастотной технике, хотя достаточно широко используются и при постоянном и переменном напряжении промышленной частоты. Полярные пленки имеют повышенные значения εr от 3 до 10-15 и tgδ=10-3-10-2. Они применяются как при переменном напряжении промышленной частоты, так и при постоянном напряжении.

Для изоляции обмоток низковольтных электрических машин важную роль играют полимерные пленки с повышенной нагревостойкостью. Малая толщина пленок наряду с высокими значениями электрической и механической прочности обеспечивает не только увеличение надежности, но и существенное улучшение технико-экономических показателей. Применение пленок толщиной 0,2-0,35мм позволяет механизировать обмоточно-изолировочные работы.

Резины

Широкое применение в электропромышленности и особенно в кабельных изделиях получила резина. Резина состоит из многокомпонентной смеси на основе каучуков и близких к ним по свойствам веществ, называемых эластомерами. Резина для получения необходимых свойств подвергается процессу так называемой вулканизации.

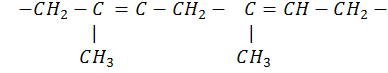

Натуральный каучук (НК) получают из млечного сока (латекса) растений - каучуконосов. По химическому составу он представляет собой полимерный углеводород состава (С5Н8)n в отдельных звеньях молекулы которого имеются двойные связи:

Высокая эластичность каучука обусловлена тем, что его молекулы имеют зигзагообразную, «шарнирную» форму. Под действием растягивающих усилий форма цепочки каучука приближается к прямолинейной, при этом получаются рентгенограммы, характерные для кристаллических тел, имеющих упорядоченное расположение молекул в пространстве. В нерастянутом состоянии каучук имеет свойства аморфных тел. Чистый натуральный каучук для изготовления электрической изоляции не применяется, так как он и его растворители имеют малую стойкость к действию как повышенных, так и пониженных температур. Эти недостатки устраняются после проведения процесса вулканизации, т. е. нагрева после введения в каучук серы. При вулканизации двойные связи некоторых цепочечных молекул разрываются и сшивают цепочки молекул через атомы – S – с образованием пространственной структуры.

По своим диэлектрическим характеристикам натуральный каучук может быть отнесен к практически неполярным диэлектрикам ρ=1014Ом·м; εr=2,4; tgδ=0,002. При увеличении в составе резины серы после вулканизации каучука наблюдается увеличение εr и tgδ, связанное с усилением полярных свойств материала из-за влияния атомов серы. Зависимости εr и tgδ вулканизированного каучука от содержания в нем серы показаны на рис. 8.4. При содержании серы в количестве 1-3% получают мягкую резину, обладающую высокой растяжимостью и упругостью. Диэлектрические свойства резин сильно зависят от состава резиновой смеси и от технологии. Для сажевых резин, в которые в качестве наполнителей для улучшения механических свойств вводится сажа, электроизоляционные свойства понижены, поэтому в электротехнике они применяются только там, где не требуются высокие электрические свойства, например для изготовления защитных оболочек (шлангов) резиновых кабелей. Для обычных электроизоляционных резин диэлектрические характеристики лежат в следующих пределах: ρ≈1013Ом·м; εr=3-7; tgδ=0,02-0,1 (для сажевых резин 0,25); Епр=20÷30 МВ/м.

При изготовлении резин в состав резиновой смеси вводят различные наполнители (мел, тальк), а также красители, катализаторы (ускорители) процесса вулканизации и другие вещества. На токопроводящие жилы резиновая смесь накладывается в виде трубки определенной толщины (методом экструзии) и в таком виде вулканизируется. Различные конструкционные диэлектрические изделия вулканизируют в прессах с помощью пресс-форм.

Преимуществом применения резины для изоляции и защитной оболочки кабелей является возможность получения требуемой гибкости, влагостойкости, маслостойкости, способности не распространять горение и высоких электрических и физико-механических характеристик. Повышенная нагревостойкость резин достигается применением синтетических каучуков типа кремнийорганических.

Резина находит применение для изготовления изоляции установочных и монтажных проводов, гибких переносных проводов и кабелей, а также для защитных перчаток, калош, ковриков и изоляционных трубок, применяемых при монтаже проводов.

Как электроизоляционный материал резина имеет и ряд недостатков. К их числу следует отнести низкую нагревостойкость. При нагреве резина стареет, становится хрупкой и трескается. Быстрое старение резины наблюдается также при воздействии на нее света, особенно ультрафиолетового. Резина не устойчива к действию озона, который может образовываться при ионизации воздушных включений или в окружающем воздухе при высоких напряженностях электрического поля. Особенно резко озон влияет на старение резины, если она работает в растянутом состоянии, так как при этом образующиеся в начале старения трещины могут углубляться, в результате чего озон проникает все дальше в глубь материала. Свободная сера, не связанная химически с каучуком, которая использовалась как вулканизирующий агент, действует на медные жилы, образуя на поверхности сернистую медь, кроме того, она ухудшает электроизоляционные свойства резин. Поэтому сера не рекомендуется для изготовления изоляционной резины, а применяется только при изготовлении шланговых резин. В качестве вулканизирующего агента для изоляционных резин используют тиурам – органическое соединение, содержащее серу. Тиурам обладает тем свойством, что придает резинам более высокую стойкость против теплового старения по сравнению с сернистыми соединениями. В то время как для сернистых резин допускается рабочая температура +55°С для тиурамовых резин она повышается до + 65°С, а при наличии свинцовой или поливинилхлоридной оболочки даже до +80°С. Если необходимо на медную жилу кабельного изделия нанести обычную резиновую изоляцию, то медь предварительно покрывается разделительным слоем олова либо другого металла, не подверженного влиянию серы, или бумагой.

При высокой степени вулканизации в структуре молекулы каучука почти полностью исчезают двойные связи и получается твердый электроизоляционный материал, называемый эбонитом. Эбонит содержит от 30 до 35% серы, отличается высокой твердостью, не эластичен, имеет малую холодостойкость. Относительное удлинение перед разрывом для технических резин составляет 150-500%. а для эбонита – 2-6%. Выпускают эбонит в виде прутков и трубок, которые хорошо поддаются механической обработке. В электротехнической промышленности эбонит применяется как материал, имеющий конструкционное и электроизоляционное значение.

Синтетический каучук (СК) широко применяют помимо натурального каучука, особенно в кабельной промышленности. Резины для защитных оболочек кабелей изготовляются исключительно на основе СК, а в изоляционных смесях более половины НК заменяют на СК.

Бутиловый каучук (бутилкаучук) получают совместной полимеризацией изобутилена с небольшим количеством изопрена или бутадиена. Бутилкаучук отличается более высокой стойкостью, чем натуральный, к тепловому старению. Резины на основе бутилкаучука отличаются влагостойкостью и хорошими электроизоляционными свойствами, имеют более высокую озоностойкость, чем резины на основе НК, что определяет их применение для изготовления резиновой изоляции, работающей при относительно высоких температурах и высоких напряжениях. К недостаткам бутилкаучука относятся значительные остаточные деформации при растяжении и сжатии.

Xлоропреновый каучук получают полимеризацией хлоропрена. У нас этот каучук выпускают под названием «наирит», за рубежом – «неопрен». Химическое строение хлоропренового каучука обусловливает его весьма ценные специфические свойства из-за присутствия атомов хлора в молекуле хлоропрена, который, является полярным диэлектриком и обладает невысокими электроизоляционными свойствами, но в то же время имеет высокую стойкость к действию масла, керосина, бензина. Резины на основе этого каучука имеют значительно более высокую стойкость против действия озона и большую устойчивость к старению, чем резины на основе НК. С наличием хлора связано и другое свойство хлоропренового каучука – негорючесть.

Стойкость наиритовых резин к нефтепродуктам выгодно используется в кабелях, эксплуатируемых при буровых и разведочных работах. Негорючие резины используются в кабелях, предназначенных для работы в шахтах и пожароопасных помещениях.

Недостаток хлоропренового каучука и резин на его основе низкие электроизоляционные характеристики, повышенная влагопроницаемость, низкая холодоустойчивость, резкое снижение прочности и относительного удлинения при повышении температуры.

Кремнийорганические каучуки в основе строения молекулы имеют полисилоксановую цепочку. Для получения резиновых смесей на основе кремнийорганического каучука к нему добавляют наполнители — кремнекислоту (белая сажа) и диоксид титана и вулканизующий агент - пероскид бензоила. Резины на основе кремнийорганических каучуков обладают высокой нагревостойкостью. Длительная рабочая температура 250°С, разложение полимера наступает при 400°С. К числу преимуществ кремнийорганических резин относится их высокая холодоустойчивость – они сохраняют гибкость при температуре от -70 до -100°С и высокие электроизоляционные свойства.

Недостатками кремнийорганических каучуков и резин на их основе являются невысокие механические свойства, малая стойкость к растворителям и дороговизна.

В кабельных изделиях находят применение кремнийорганические резины марок К-69, К-1520, К-673, К-69Т.

2015-06-04

2015-06-04 3373

3373