УДК 664.682.4

И.Г. Благовещенский, аспирант, М.А. Скрипка, студент,

Ю.А. Ивашкин д-р.техн.наук, профессор

Московский государственный университет пищевых производств

С.М. Носенко, д-р.техн.наук, профессор

Управляющая компания «Объединенные кондитеры»

Процесс который я хотел бы представить и оптимизировать в своём докладе называется “формование помадных масс как объекта управления”. Он относится к процессам автоматизации на производстве. Автоматизация процессов – это важнейший процесс развитии машинного производства,созданный человеком, для улучшения результатов на предприятии. К целям автоматизации могу причислить:

-сокращение кадров на предприятии

-улучшение эффективности производства

-улучшение контроля, а соответственно уменьшение брака

-снижение расходов на сырье, при этом увеличение выпускаемой продукции

-экономичность, экологичность и безопасность

То есть те функции которые ранее выполняли люди, теперь выполняют автоматы с интеллектуальной системой под управлением контроллеров, обслуживание которых проводят инженеры.

И так, одним из важнейших этапов производства помадных конфет, в значительной степени влияющим на качество получаемого готового кондитерского изделия, является процесс формования [1,2].

Обзор и анализ большинства опубликованных работ по динамике процесса формования пищевых материалов [3 - 5] рассматривают режимы течения этих материалов внутри формующих устройств: шнековых нагнетателей, предматричных пространств и разной конструкции каналов матриц. Но процесс формования готовых изделий может происходить и после выхода этих материалов из матричных отверстий в виде жгута [6,7]. Цифровая видеосъемка показывает, что высота конфетного жгута h, а значит, и размеры корпуса конфеты, зависят от соотношения скорости выхода жгута из матричного отверстия vм и скорости движения транспортерной ленты vтл. При увеличении скорости выхода жгута за счет увеличения скорости нагнетания конфетной массы на проведенной нами видеозаписи видно, как увеличивается высота h конфетного жгута, лежащего на движущейся транспортерной ленте.

Для построения параметрической модели были проведены исследования, в результате которых были определены входные и выходные параметры и случайные нерегулируемые воздействия, влияющие на процесс формования конфетных жгутов.

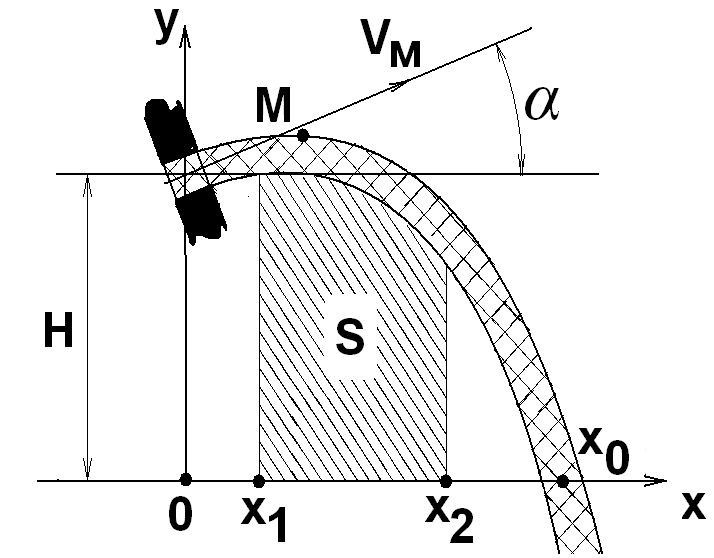

Вначале был рассмотрен процесс свободного выхода жгута из матричного отверстия. В общем случае, в зависимости от конструкции матричных отверстий, скорость выхода жгута пищевой массы может быть направлена под углом α к горизонту (рисунок 1). Чаще всего при формовании изделий из пищевых материалов угол α = - 90° (отсадка конфетных масс, кондитерского теста и др.). В экструдере линии производства помадных конфет, на которой проводились эксперименты, α = - 45°.

Рис.1 – Свободный выход жгута из матричного отверстия

Основной входной параметр в параметрической модели процесса формования – это скорость vм выхода жгута из матричного отверстия. Эту скорость можно изменять за счет изменения скорости нагнетания пищевой массы, которая зависит от скорости вращения шнека в шнековом нагнетателе или шестерен в шестеренном нагнетателе, как это сделано в экструдере линии производства помадных конфет.

Следующий входной параметр – это реологические свойства пищевого материала, которые зависят, в основном, от свойств рецептурных компонентов пищевого изделия и температуры, при которой идет процесс формования. С помощью изменения температуры Т можно влиять на изменение реологических свойств формуемого пищевого материала.

Для нормального структурообразования каждому виду конфетной массы соответствует определенный температурный и временной режим [ 8 ].

При движении сформированного жгута в воздухе доступны только его внешние характеристики и геометрические параметры, характеризующие траекторию движения жгута.

Нами были проведены экспериментальные исследования процесса формования помадных конфет [ 9,10 ], анализ результатов которых позволил получить структурно - параметрическую модель формования помадного жгута из матричного отверстия экструдера с переходом на транспортерную ленту. Схема размазного конвейера, который использовался для изучения поведения отформованных помадных масс представлена на рисунке 2.

Рис. 2 Схема размазного конвейера.

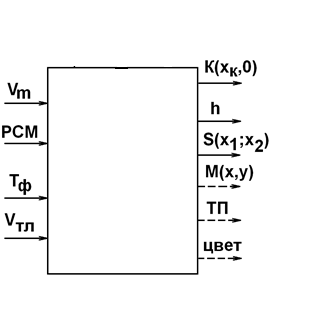

Спроектированная структурно - параметрическую модель формования помадного жгута из матричного отверстия экструдера с переходом на транспортерную ленту с выявленными параметрами и условиями, влияющими на качество получаемых готовых кондитерских изделий, представлена на рисунке 3.

Рис. 3. Структурно - параметрическая модель процесса формования помадного жгута

Описание входных величин

Vm - скорость выхода массы из матричного отверстия (от 9 до 15 мм/с);

РСМ – реологические свойства помадных масс (от 4х10-2 Пас до 32х10-2Пас);

Тф – температура помадной массы, поступающей на формование (от 32 С0до

42 С0).

Vтл - скорость транспортерной ленты при проведении эксперимента

эксперимента была постоянной - 22,68 мм/с, (может меняться от 20 до 24,5 мм/с);

2015-06-05

2015-06-05 823

823