Как и насосы, компрессоры проверяют с различными целями, зависящими от вида испытания, применительно к конкретному типу машин, согласно стандарту или нормативно – технической документации на изготовления. Например, в правилах приёмки поршневых воздушных стационарных компрессоров общего назначения в ГОСТ 20073 – 74 регламентированы состав и методы пяти видов проверки: предварительных, приёмочных, приёмо – сдаточных, периодических и испытаний на надёжность.

Для воздушных поршневых компрессоров стандартизованы следующие условия испытания: давление на входе – атмосферное, температура воздуха – 293  10 К, степень повышения давления – номинальная

10 К, степень повышения давления – номинальная  2 %, температура охлаждающей воды 288 К (с отклонением + 15 или - 10 К), частота вращения вала – номинальная

2 %, температура охлаждающей воды 288 К (с отклонением + 15 или - 10 К), частота вращения вала – номинальная  3 %. В общем случае эти условия приводятся в утверждённой методике испытания.

3 %. В общем случае эти условия приводятся в утверждённой методике испытания.

Некоторые из испытаний проводятся только на стенде изготовителя, другие – также у потребителя. Газовые компрессоры на месте эксплуатации испытывают на натурном газе, а на заводском стенде – «с открытым контуром» на воздухе или «в закрытом контуре» на разреженном воздухе (для экономии мощности привода), или на имитирующем газе с последующим приведением результатов к натурному газу.

Прм испытаниях регистрируют частоту вращения вала компрессора, параметры потоков газа, охлаждающей воды и масла в контрольных сечениях трубопроводов (расход, давление, амплитуду колебания давления, температуру, относительную влажность), мощность компрессора, уровни вибрации в определённых точках, уровень звуковой мощности шума и другие (например, величины износа деталей механизма движения и «наработку на отказ» в испытаниях на надёжность).

Расход газа может быть измерен следующими способами: с помощью нормальных сужающих устройств (диафрагмой и др.); путём наполнения баллонов и их взвешивания (при небольшой подаче компрессора); с помощью газовых часов или газомеров (с небольшой точьностью); по индикаторным диаграммам; по тепловому балансу холодильника (косвенный способ, требующий измерения масс и температур всех агентов теплообмена – газа, воды, конденсата, внешней среды).

При определении объёмного расхода газа на входе компрессора по объёмному расходу газа  через мерное сужающее устойство, установленное на выходе, используют формулу

через мерное сужающее устойство, установленное на выходе, используют формулу

.

.

Индекс «н» характеризует состояние газа при входе в компрессор, а «с» - перед расходомером; φ – относительная влажность; p п – давление насыщенного водяного пара при соответствующей температуре. Разность (p – φp п) – парциальное давление сухого газа в смеси с водяным паром. Внешние утечки из компрессора не учитываются.

При наполнении мерной ёмкости осушенным газом

,

,

где V e – объём мерной ёмкости; τ – время наполнения; p 1, p 2 – давление в ёмкости в начале и в конце наполнения; T 1, T 2 – соответствующие температуры.

Наиболее сложная задача – измерение мощности компрессора. При испытании небольших машин применяют мотор – весы, соединённые с электродвигателем, или же измеряют электрическую мощность по приборам и вычитают потери в электродвигателе.

В случае привода через мультипликатор можно замерить крутящий момент, воспринимаемый корпусом мультипликатора M M, угловые скорости валов компрессора ω к и двигателя ω Д, а затем вычислить мощность, потребляемую компрессором, по формуле:

,

,

где I = ω к / ω д и η м – передаточное отношение и КПД мультипликатора, знак плюс соответствует противоположному, а знак минус – одинаковому направлению вращения валов.

При испытании динамических компрессоров с приводом от газовых или паровых турбин непосредственный замер вращающего момента затруднителен. В этом случае мощность компрессора N определяется методом теплового баланса:

,

,

где N охл – мощность, затраченная на подогрев охаждающей воды; N л,к – мощность, соответствующая теплообьену путём лучеиспускания и конвективному теплообмену через корпус компрессора; N м – мощность механического трения, которую находят по теплу, отданному охлаждающему маслу. Остальные обозначения см. в главе 12.

При испытании поршневого компрессора индикаторная мощность N инд суммируется по всем рабочим рабочим полостям цилиндров. Индикаторная диаграмма может быть записана по ходу поршня (см. § 15.1) или по углу поворота коленчатого вала.

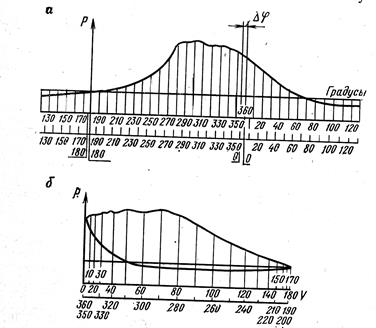

Рис. 18.8. Индикаторная диаграмма:

а – по углу поворота вала; б – в координатах V, p

В последнем случае вносят поправку на запаздывание записи процесса при передаче сигнала звуковой волной по индикаторному каналу. Время запаздывания τ = l к / c, где l к – длина канала, c – скорость звука при температуре газа в цилиндре, принимаемая равной средней арифметической между начальной и конечной температурами. Соответствующая фаза запаздывания Δφ = ωτ, где ω – угловая скорость. На этот угол смещается индикаторная диаграмма p (φ) в сторону нарастающих углов (рис. 18.8, б), используя зависимость перемещения поршня от угла поворота.

Мощность, затрачиваемая на преодоления трения, определяется с учётом затрат на привод вспомогательных механизмов от вала компрессора N всп:

.

.

Механический КПД компрессорной части газомоторного компрессора определяется как тношение индикаторной мощности компрессорных цилиндров к эффективной мощности силовой части, известной по её характеристике.

2015-06-05

2015-06-05 3279

3279