На Демиховском машиностроительном заводе широкое применение нашел программный комплекс APM WinMachine, разработанный в Научно-техническом центре АПМ. За последние годы опыт использования этого программного продукта при проектировании элементов вагонных конструкций значительно расширился. В первую очередь это связано с получением от разработчиков нового модуля программы WinStructure3D, который при расчетах конструкций методом конечных элементов позволяет использовать в расчетной модели не только стержневые, но и пластинчатые (оболочечные) элементы. С помощью этой подпрограммы были выполнены достаточно сложные и объемные расчеты, необходимые при проектировании подвижного состава. Ниже приведен ряд примеров использования указанной программы.

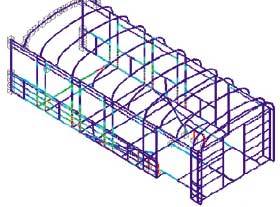

При создании электропоезда повышенной комфортности ЭД4МК для Московской железной дороги по желанию заказчика, на одном из поездов было решено внедрить систему кондиционирования воздуха, для этого было необходимо срочно выполнить расчет прочности рамы подвески кондиционера, что и было сделано с помощью программы АПМ. Ввиду большой массы и значительных габаритов кондиционера установить его над тамбуром вагона оказалось возможным только через люк в крыше вагона. Так как этот вырез нарушил цельнонесущую конструкцию кузова, была создана пространственная модель кузова для оценки его общей прочности (рис 6.19)

Рис.6.19. Карта напряжений стержневой модели кузова вагона электропоезда

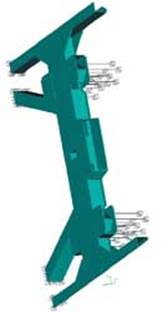

В настоящее время конструкторский отдел работает над проектированием электропоезда нового поколения — ЭД6, с асинхронным тяговым приводом, тележкой III класса, кузовом вагона из нержавеющей стали и рядом улучшенных показателей комфортности. В связи с принципиально новой схемой центрального подвешивания тележки изменилась и конструкция кузова вагона. Расчет шкворневой балки рамы кузова был выполнен в WinStructure3D (рис.6.20). Коробчатая конструкция балки и фрагментов примыкающих к ней элементов рамы была смоделирована с помощью пластин, толщина которых соответствовала толщине реальных деталей. Пружины центрального подвешивания типа «флексикойл», на которые непосредственно опирается шкворневая балка, были представлены в виде гибких стержней, деформация которых от веса кузова соответствовала расчетному прогибу реальных пружин. Балка нагружалась вертикальной распределенной нагрузкой от половины массы груженого кузова, а также продольными усилиями, возникающими при движении поезда. Чтобы определить эти продольные усилия, предварительно был выполнен расчет половины кузова, представленного в виде стержневой модели. Расчетное продольное усилие (2 МН для I расчетного режима и 0,4 МН для II режима) прикладывалось по оси автосцепки.

Рис.6.20. Расчетная схема шкворневой балки с элементами рамы моторного вагона ЭД6

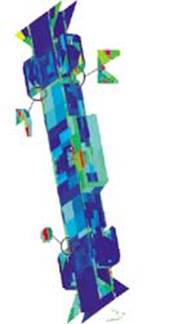

В результате расчета была получена картина распределения продольной нагрузки между хребтовой балкой, раскосами и продольной обвязкой, передающими эти усилия на шкворневую балку (рис.6.21).

Зоны максимальных напряжений

Рис.6.21. Карта напряжений шкворневой балки при I режиме нагружения

В процессе проектирования вагона и, в частности, различного подвесного и навесного оборудования часто возникает необходимость проверить прочность балок и кронштейнов крепления того или иного агрегата. С помощью программы WinStructure это можно сделать достаточно быстро. Так, для моторного вагона электропоезда ЭД6 был произведен расчет поперечных балок рамы кузова, на которых крепится подвагонное оборудование, рассчитаны кронштейны крепления бака туалета под полом вагона.

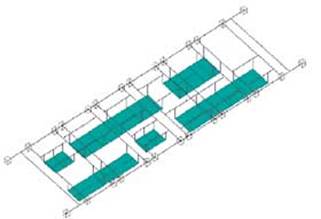

Рис.6.22. Расчетная схема рамы кузова с подвагонным оборудованием

Прежде расчеты такого типа были очень трудоемкими, поскольку предполагают учет вертикальных, продольных и поперечных сил инерции, действующих на подвешенное оборудование при движении вагона и приложенных в его центре масс. Эти усилия переводились в плоскость расположения крепежных элементов, определялись реакции в точках крепления, и только потом рассматривалось нагружение и проводился расчет самой балки. Учитывая, что на раме вагона подвешено около десятка тяжелых аппаратов, от которых надо просчитать балки, и на одной и той же балке к тому же часто может крепиться несколько аппаратов, можно представить, насколько объемными были такие расчеты.

При использовании АПМ подход к таким расчетам стал принципиально иным. Например, в расчете балок подвешивания электро- и пневмооборудования на раме вагона рассматривалась целиком вся средняя часть рамы кузова (12 балок), в которой сосредоточено все тяжелое оборудование. Подвешенные аппараты были смоделированы в виде жестких пластин, расположенных на уровне центров масс аппаратов и подвешенных к местам крепления балок посредством условных недеформируемых стержней очень большой жесткости и бесконечно малого веса. Все инерционные нагрузки прикладывались к пластинам, масса которых соответствовала реальной массе закрепленных аппаратов. В результате расчета была получена картина напряжений и деформаций в балках рамы при различных сочетаниях нагрузок на оборудование в зависимости от расчетного режима, направления движения и рельефа пути.

Примерно такой же подход был применен при расчете прочности подвески бака туалета на раме головного вагона. Здесь поперечные балки рамы кузова и кронштейны подвески были смоделированы с помощью пластин, имеющих размеры, соответствующие конструктивным. Проведенный на стадии проектирования расчет позволил дать конструкторам рекомендации по выбору кронштейна оптимальной формы и размеров.

2015-06-05

2015-06-05 827

827