Материалы и оборудование: образцы труб; мерный инструмент (металлическая линейка, штангенциркуль, угольник); ванна с водой для кипячения труб.

Проведение испытания. Трубы осматривают, проверяют правильность формы, наличие выплавок, пузырей, вмятин, отбитостей, инородных включений, трещин. Предельные отклонения от размеров труб должны соответствовать указанным в табл. 3.1.

Т а б л и ц а 3.1. Основные размеры труб и допускаемые отклонения

| Внутренний диаметр трубы, мм | Толщина стенки трубы, мм | Длина трубы, мм | |||

| Номи-нальный | Предельные отклонения | Номи- нальная | Предельные отклонения | Номи- нальная | Предельные отклонения |

| ±2 ±3 ±5 | ±2 ±3 ±5 | ±10 –5 |

П р и м е ч а н и е. Трубы диаметром от 100 до 250 мм по согласованию потребителя с предприятием-изготовителем допускается изготавливать длиной 500 мм.

Правильность размеров проверяют металлической линейкой, угольником или штангенциркулем с точностью до 1 мм. Внутренний диаметр определяют как среднее арифметическое значение четырех результатов, полученных от измерения штангенциркулем наибольшего и наименьшего внутреннего диаметра на обоих концах трубы. Толщину стенки трубы измеряют штангенциркулем на обоих концах трубы. Толщину стенки многогранных труб измеряют по ребру. Длину трубы определяют как среднее арифметическое самой длинной и самой короткой образующей грани трубы.

Трубы в поперечном сечении должны иметь форму правильной окружности по их внутренней поверхности и правильной окружности или правильного многоугольника по их наружной поверхности. Отклонения от размеров каждого из взаимно перпендикулярных диаметров на концах трубы (овальность) не должны превышать: 2 мм при диаметре 50 мм; 3 мм – 75 мм; 4 мм – 100, 125, 150 мм; 5 мм – 175, 200 мм; 6 мм – 250 мм. Овальность трубы определяется как разность между наибольшим и наименьшим внутренним диаметром каждого конца трубы.

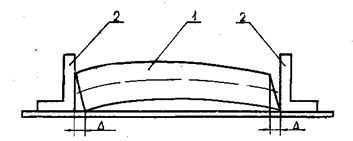

Трубы должны иметь по всей длине цилиндрическую форму или форму правильной многогранной призмы. Искривление трубы по образующей цилиндра или граням призмы не должно быть более 4 мм для труб всех диаметров. Искривление трубы определяется измерением наибольшего зазора между поверхностью трубы и приложенной к ней металлической линейкой (рис. 3.2).

Рис. 3.2. Измерение искривления поверхности трубы:

1 – труба; 2 – угольник

Торцевые плоскости труб должны быть перпендикулярны к плоскости, проходящей вдоль трубы. Отклонения от перпендикулярности плоскости торцов труб (перекос) не должны превышать: 3 мм при диаметре 50 мм; 4 мм – 75, 100 мм; 5 мм – 125, 150 мм; 6 мм – 175, 200 мм; 8 мм – 250 мм.

Перекос определяется измерением величины наибольшего зазора между каждым из торцов трубы, уложенной на ровную поверхность с касанием не менее чем в двух точках, и стороной прикладываемого угольника (см. рис. 2.6).

Внутренние поверхности труб и плоскости торцов должны быть гладкими. На поверхности труб допускаются отдельные выплавки, пузыри, вмятины, отбитости и инородные включения в количестве не более 5, размером от 3 до 6 мм и не более 8 включений, в том числе известковых, вызывающих на поверхности трубы отколы не более 1/4 толщины ее стенки.

Наличие известковых включений и их разрушающее действие на испытуемые трубы-образцы определяют путем кипячения в воде. Для этого трубы помещают в сосуд на решетку, под которой налита вода, закрывают крышкой и кипятят в течение 1 ч. Затем образцы охлаждают в закрытом сосуде в течение 1 ч, после чего их вынимают и осматривают.

На трубе допускается одна сквозная продольная трещина длиной до 80 мм или сквозная кольцевая трещина длиной не более 1/4 длины окружности (периметра).

2015-06-24

2015-06-24 1146

1146