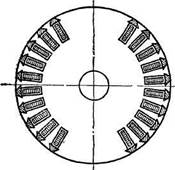

Сердечник статора представляет собой полый цилиндр, набранный из отдельных пластин электротехнической стали толщиной 0,5 мм. На внутренней поверхности этого цилиндра располагаются пазы для укладки обмотки якоря. При внешнем диаметре менее 1 м сердечник собирают из цельных кольцевых пластин, а при большем диаметре каждое кольцо составляют из отдельных пластин, называемых сегментами (рис. 32.3).

Рис 32 3. Сегмент статора крупной синхронной машины

Сердечник размещают станине (корпусе) статора. В пазы статора укладывают двухслойные петлевые обмотки, а в более крупных машинах - одновитковые стержневые волновые обмотки. Пазы, как правило, имеют прямоугольное сечение, а толщина и структура их изоляции зависят от индуцируемой ЭДС. При большом сечении проводников фазы для уменьшения добавочных потерь от вихревых токов их разбивают на ряд элементарных проводников, которые по длине обмотки транспонируют между собой. Статор синхронной машины в собранном виде показан на рис. 12.1.

По выполнению ротора синхронные машины подразделяют на явнополюсные и неявнополюсные.

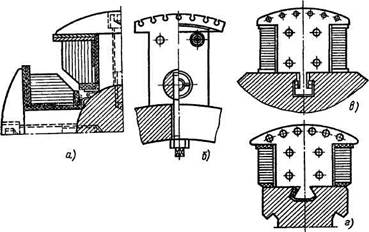

Явнополюсный ротор синхронных машин имеет выступающие полюсы, сердечник которых в крупных машинах набирают из пластин конструкционной стали толщиной 1— 2 мм, в мелких машинах — из электротехнической стали толщиной 0,5—1 мм. В машинах небольшой мощности полюсы приворачиваются болтами к валу (рис. 32 4, а), а у тихоходных машин — к ободу ротора (рис. 32.4, б).

Рис 32.4. Крепление полюсов ротора

В крупных и относительно быстроходных машинах полюсы крепят к ободу ротора с помощью хвостов, имеющих Т-образную форму (рис. 32.4, в) или форму ласточкина хвоста (рис. 32.4, г). Такое крепление хотя технологически сложнее, но является более прочным, чем крепление болтами

Обмотку возбуждения, которую размещают на полюсах, для лучшего охлаждения выполняют в крупных машинах из неизолированной шинной меди большого сечения, намотанной на ребро. Между соседними витками укладывают изоляционные прокладки, пропитанные в смоле, после чего катушку запекают и устанавливают на полюсе с предварительно нанесенной по его периметру корпусной изоляцией. В машинах небольшой мощности катушки обмотки возбуждения выполняют из изолированных проводников прямоугольного или круглого сечения.

На полюсах ротора часто укладывают демпферную обмотку. Ее размещают в пазах полюсных наконечников. Медные стержни этой обмотки, уложенные в пазы, по торцам замыкают пластинами или кольцами, образуя короткозамкнутые клетки. Демпферные обмотки подразделяют на продольные и продольно-поперечные.

Рис. 32 5 Продольная демпферная обмотка на роторе

Рис. 32 6. Продольно-поперечная демпферная обмотка на роторе

Продольная обмотка получается, если пластины замыкают с торцов стержни только одного полюса (рис. 32.5). В продольно-поперечной обмотке соединяются по торцам стержни всех полюсов (рис. 32.6). В первом случае демпферная обмотка образует контуры, ось которых совпадает только с продольной осью машины (с осью полюсов), а во втором — как с продольной, так и с поперечной осями.

Демпферная обмотка выполняет ряд функций. В генераторах она ослабляет поле обратной последовательности при несимметричной нагрузке (см. гл. 34) и снижает амплитуду колебаний ротора, возникающих в некоторых случаях при параллельной работе генератора (см. гл. 36). В двигателях она является пусковой обмоткой (см. гл. 37), а также снижает амплитуду колебаний ротора при пульсации нагрузочного момента (см. гл. 36).

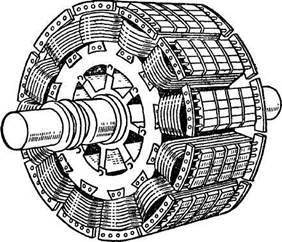

Явнополюсные роторы применяют в крупных машинах с относительно низкой частотой вращения и, следовательно, большим числом полюсов. Явнополюсные синхронные машины с горизонтальным валом широко используются в качестве двигателей и генераторов. Явнополюсные машины с высокой частотой вращения выполняются только на небольшие мощности. Общий вид ротора явнополюсной машины показан нарис.32.7.

Рис. 32.7. Ротор явнополюсной синхронной машины

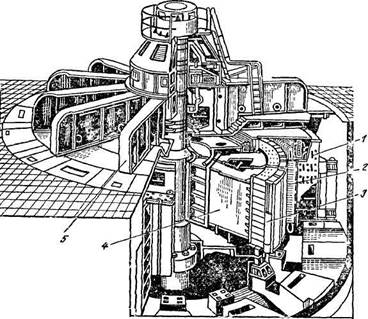

Существует специальный класс синхронных явнополюсных генераторов с вертикальным валом, предназначенных для непосредственного соединения с гидравлическими турбинами. Такие генераторы называются гидрогенераторами (рис. 32.8). В зависимости от мощности турбины и напора воды, частота вращения гидрогенераторов колеблется от 50 до 600 об/мин, а число полюсов, соответствующее частоте 50 Гц, достигает несколько десятков.

Гидрогенераторы выполняются на большие мощности. Самые крупные гидрогенераторы в настоящее время построены для Саяно-Шушенской ГЭС. Они имеют мощность 7 15MB. А при частоте вращения 143 об/мин. Внешний диаметр гидрогенератора около 15 м, диаметр его ротора около 12 м, длина магнитопровода статора 2,75 м, число полюсов 42.

В конструктивном отношении гидрогенераторы имеют ряд особенностей. Важным узлом у них является упорный подшипник или подпятник. Он удерживает массу вращающихся частей ротора и турбины, а также давление воды на лопасти турбины. Подпятник представляет собой особый вид подшипника скольжения. Он состоит из вращающейся части — пяты, выполненной в виде диска, укрепленного на роторе, и неподвижной части, находящейся под пятой (собтвенно подпятник). Для уменьшения потерь между трущимися поверхностями (пяты и собственно подпятника) создается слой смазки достаточной толщины.

Для восприятия радиальных усилий, действующих на ротор гидрогенератора, на его валу устанавливаются направляющие подшипники (один или два).

Рис. 32 8 Синхронный гидрогенератор:

1—корпус статора; 2— сердечник статора; 3 — полюсы ротора; 4— обод ротора; 5 — верхняя крестовина

Один подшипник устанавливается при жестком фланцевом соединении валов гидрогенератора и турбины. Другим направляющим подшипником в этом случае является направляющий подшипник турбины. Подпятник и направляющие подшипники размещаются на крестовинах, которые служат для воспринятая и передачи вертикальных и радиальных усилий на фундамент или на корпус статора. Различают верхнюю и нижнюю крестовины.

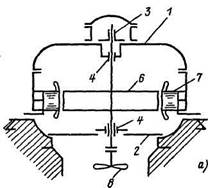

В зависимости от расположения подпятника гидрогенераторы подразделяются на подвесные и зонтичные. В подвесном гидрогенераторе (рис. 32.9, а) подпятник располагается над ротором в верхней части агрегата, на верхней крестовине, и весь агрегат «подвешен» к этой крестовине к подпятнику. В зонтичном гидрогенераторе подпятник располагается на нижней крестовине (рис. 32.9, б) или на крышке турбины, и генератор в виде «зонта» находится над подпятником.

Рис. 32.9. Подвесное (а) и зонтичное (б) исполнения гидрогенератора. 1, 2 — верхняя и нижняя крестовины; 3 — подпятник; 4 — направляющие подшипники; 5 — направляющий подшипник турбины; 6 — ротор; 7 — статор; 8 — турбина

При зонтичном исполнении гидрогенератор будет иметь меньшую массу и высоту, чем при подвесном. Снижение массы и высоты произойдет за счет уменьшения размеров верхней крестовины, имеющей больший диаметр, чем нижняя.

Механическая прочность различных деталей ротора гидрогенератора рассчитывается по так называемой угонной скорости, которая в 2—3 раза больше номинальной. Такая скорость получается в результате разгона ротора при аварийном отключении генератора от сети.

Неявнополюсные роторы применяют в крупных синхронных машинах, имеющих высокую частоту вращения (n=3000, 1500 об/мин). Изготовление крупных машин с такими частотами вращения при явнополюсной конструкции невозможно по условиям механической прочности ротора, крепления полюсов и обмотки возбуждения. С неявнополюсным ротором выполняются главным образом крупные синхронные генераторы, предназначенные для непосредственного соединения с паровыми турбинами. Такие машины называются турбогенераторами. Турбогенераторы для тепловых электрических станций имеют частоту вращения 3000 об/мин и два полюса, а для атомных электростанций— 1500 об/мин и четыре полюса.

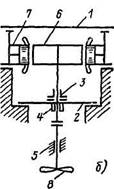

Рис. 32.10. Общий вид ротора турбогенератора:

1 — контактные кольца; 2 — кольцевые бандажи; 8 — ротор; 4 — вентилятор; 5 —вал

Рис. 32 11. Поперечный разрез двухполюсного ротора турбогенератора

Ротор турбогенератора выполняется массивным из цельной стальной поковки. Для роторов турбогенераторов большой мощности применяется высококачественная хромоникелевая или хромоникельмолибденовая сталь. По условиям механической прочности диаметр ротора при частоте вращения 3000 об/мин не должен превышать 1,2—1,25 м. Активная длина ротора для обеспечения необходимой механической жесткости должна быть меньше 6,5 м. На рис. 32.10 дан общий вид, а на рис. 32.11—поперечный разрез двухполюсного ротора турбогенератора. На наружной поверхности ротора фрезеруются радиальные пазы прямоугольной формы, в которые укладываются катушки распределенной обмотки возбуждения. Примерно одна треть полюсного деления не обматывается и образует так называемый большой зубец, через который проходит основная часть магнитного потока возбуждения генератора. Иногда для выравнивания жесткости ротора в большом зубце выполняются пазы.

Из-за больших центробежных сил, действующих на обмотку возбуждения, ее закрепление в пазах производится с помощью немагнитных металлических клиньев (дюралюминий и др.). Немагнитные клинья ослабляют потоки пазового рассеяния, которые могут вызывать насыщение зубцов и уменьшение полезного потока. Пазы большого зубца для выравнивания магнитной проводимости сверху закрываются магнитными клиньями. Лобовые части обмотки закрепляются роторными бандажами. Обмотки ротора имеют изоляцию класса В или F. Выводы от обмотки возбуждения подсоединяются к контактным кольцам на роторе.

В осевом направлении по всей длине ротора просверливается центральное отверстие, которое служит для исследования материала в центральной части поковки и для разгрузки поковки от опасных внутренних напряжений. На рис. 32.12 показан общий вид турбогенератора. В турбогенераторах функцию демпферной обмотки выполняют массивное тело ротора и клинья. С неявнополюсным ротором выпускаются также быстроходные двигатели большой мощности — синхронные турбодвигатели.

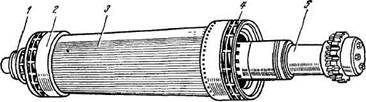

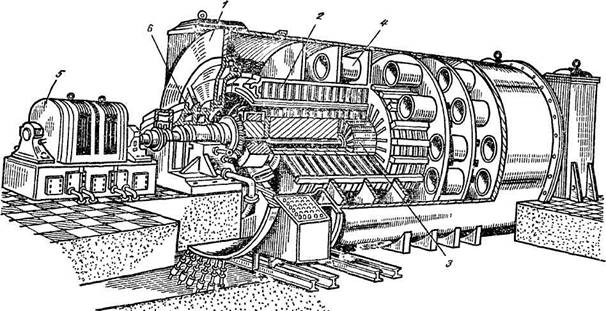

Рис. 32.12 Общий вид турбогенератора:

1 — корпус, 2 — сердечник статора; 3 —ротор, 4— газоохладитель; 5 — возбудитель, 6 - подшипник

2015-06-24

2015-06-24 6641

6641