Наиболее часто применяют рамные пилы длиной 1,25 и

1,6 м. Ширина пил составляет Вп= (0,1— 0,15)Ln, а толщина s = 2 —2,5 мм. Зубья рамных пил имеют такую же форму, как и у круглых пил для продольной распиловки (см. рис. 5.3, а). У зубьев угол наклона ак = 28°, угол заострения рк=47° и угол резания 6К = 75°, шаг зубьев /=(10—16)s, а высота й=(0,7 -0,9) t.

Зубья разводят или расплющивают. Величина развода с на сторону составляет: при пилении твердой древесины с = 0,4 — — 0,5 мм, мягкой древесины с = 0,5 — 0,75 мм. Уширение расплющенного зуба равно 0,8—1,3 мм. Для тарных лесопильных рам (распиливающих тонкомерные кряжи и имеющих малый ход пильной рамки) применяют пилы с Ln = 0,6 м и 5=1 —1,4 мм. Основные параметры рамных пил регламентированы ГОСТ 5524—75 и 10484—74.

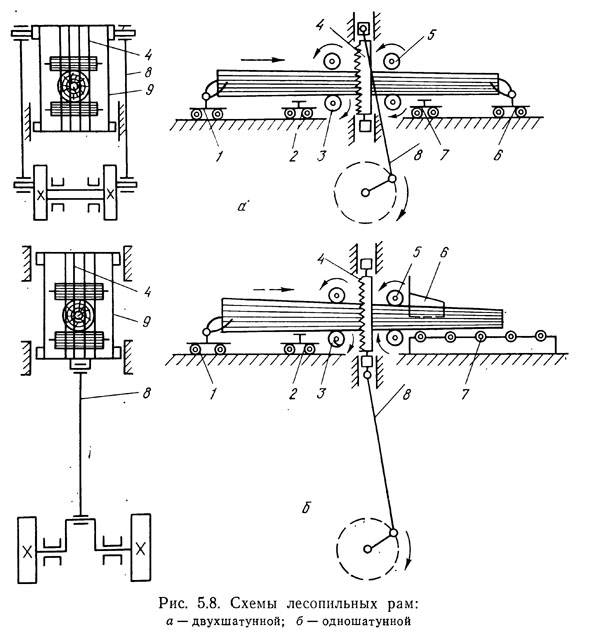

Главный вал рамы делают коленчатым либо снабжают маховиками с пальцами кривошипа; он вращается с постоянной скоростью со = 23 — 38 рад/с (215—360 об/мин). У некоторых лесопильных рам с малым ходом пильной рамки скорость вращения вала доходит до 62—73 рад/с (600—700 об/мин). В зави-симости от числа шатунов, двигающих пильную рамку, лесопильные рамы делят на двухшатунные (см. рис. 5.8, а) и одношатунные (см. рис. 5.8, б). Высота двухшатунных лесопильных рам невелика, и они расположены в одном этаже; одношатунные рамы значительно выше двухшатунных и расположены в двух этажах.

В пильной рамке установлена группа пил (до 16), расположенных одна от другой на определенном расстоянии. Такую группу называют поставом. Пилы друг от друга отделены прокладками; весь постав стянут струбцинами. Толщина межпильных прокладок &i = m + r/ + 2c, где т — номинальная толщина доски; у — припуск на усушку; с — величина развода на сторону. Крайние прокладки подбирают такой толщины, чтобы постав пил был расположен симметрично относительно просвета пильной рамки. Пиление в лесопильной раме происходит только при движении пильной рамки сверху вниз. Ход пильной рамки снизу вверх является холостым.

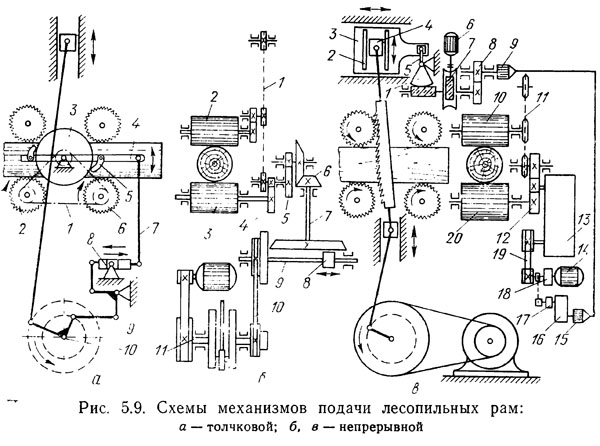

Механизм подачи. Лесопильные рамы имеют непрерывную или толчковую подачу. При непрерывной подаче бревно движется непрерывно с постоянной скоростью подачи и. Отношение u\v в этом случае непостоянно, так как и = const, a v — переменна, вследствие чего траектории вершин зубьев по отношению к древесине криволинейны и толщина стружки все время меняется. В рамах с толчковой подачей бревно движется только во время рабочего либо только во время холостого хода рамы; подача при этом осуществляется через кривошипно-шатунный механизм и, следовательно, ее скорость изменяется по тому же закону, по которому изменяется и скорость резания, т. е. u:u = const. Вследствие этого траектории зубьев пилы по отношению к древесине являются прямыми линиями, и толщина стружки остается все время постоянной. Чтобы при холостом ходе зубья не надавливали на дно пропила, рамным пилам дается уклон i. Величину уклона (см. рис. 5.9, в), замеренную на длине хода пильной рамки, определяют в зависимости от типа подачи и величины посылки; для лесопильных рам с толчковой подачей за рабочий ход i = a (уклон пил постоянный при любой посылке); для лесопильных рам с толчковой подачей за холостой ход i = Д + а; для лесопильных рам с непрерывной подачей /=0,5А + а.

Во всех этих выражениях а — постоянная величина, равная 2—4 мм.

Толчковая подача за рабочий ход имеет ряд существенных преимуществ: постоянство толщины стружки, независи-мость уклона пил от величины посылки (благодаря чему можно менять А, не останавливая раму), небольшой уклон и, следовательно, равномерное натяжение полотен пил, отсутствие трения спинок зубьев по дну пропила при холостом ходе. При толчковой подаче за холостой ход уклон пил является переменным, в связи с чем перечисленные выше преимущества теряются. Основными недостатками толчковой подачи являются большие инерционные усилия, действующие на бревно. При частоте вращения главного вала я>250 об/мин эти усилия настолько возрастают, что бревно не успевает останавливаться и начинает двигаться с почти постоянной скоростью.

При непрерывной подаче в подающем механизме не возникает сил инерции и он надежно работает даже при большой частоте вращения главного вала рамы. Недостатками непрерывной подачи являются: изменение толщины стружки в процессе пропила, скобление спинок зубьев пилы по дну пропила в начале холостого хода, значительный уклон пил, зависящий от посылки. Поэтому на тихоходных лесопильных рамах (п< <250 об/мин) применяют обычно толчковую подачу за рабочий ход, а на быстроходных рамах (я>250 об/мин)—непрерывную подачу.

Бревно на пилы в лесопильных рамах подается при помощи четырех вальцов (двух верхних и двух нижних). В коротышевых рамах для распиловки кряжей длиной 0,8—1 м число вальцов увеличивают до восьми. Нижние вальцы всегда делают приводными, верхние могут быть и неприводными. Прижим верхних вальцов происходит под действием их веса, а иногда специальных гидравлических или пневматических прижимных устройств. Подъем верхних вальцов производится вручную, а также при помощи пневматического, гидравлического или электрического привода с дистанционным или автоматическим управлением.

При толчковой подаче (рис. 5.9, а) вальцы 2 и 6 получают вращение от главного вала 10 через контркривошип 9Г систему тяг 7, коромысло 4 с подающей собачкой 5, фрикционное колесо 3 и цепную передачу 1. Изменение угла поворота вальцов за оборот главного вала (следовательно, и величины посылки А) достигается перемещением кулисы 8.

При непре рывной подаче (рис. 5.9, б) вращение от главного вала 11 передается к вальцам 2 и 3 через ременную передачу 10, горизонтальный вал 9, бесступенчатый фрикционный лобовой вариатор S, вертикальный вал 7, конические 6 и цилиндрические 4 и 5 шестерни. Привод верхних вальцов при любом их положении по высоте осуществляется через роликовую цепь 1. Передвигая бегунок лобового вариатора вдоль шлицевого вала 9, можно изменять величину Д.

В современных лесопильных рамах с непрерывной подачей вальцы приводятся во вращение от отдельного электродвигателя. Изменение величины посылки в этом случае осуществля-ется при помощи электромагнитной муфты скольжения или двигателем постоянного тока с регулируемой частотой вращения. В подающем механизме с электромагнитной муфтой скольжения (рис. 5.9, в) вращение нижним вальцам 20 передается от электродвигателя 14 через электромагнитную муфту скольжения 18, ременную передачу 19, редуктор 13 и шестерни 12. Верхние вальцы 10 приводятся во вращение роликовой цепью

11. Изменение скольжения электромагнитной муфты (а значит, и изменение Д) производится поворотом лимба центробежного регулятора /7, для чего оператор на некоторое время включает серводвигатель 6, поворачивающий лимб на соответствующий угол (через червячный редуктор 7, шестерни 5, сельсин-датчик 9, сельсин-приемник 15 и редуктор 16). Одновременно с изменением посылки при помощи червячной передачи 1 и рычага 5 перемещается в горизонтальном направлении плита 3 с направляющими 2 верхнего ползуна 4 пильной рамки; благодаря этому изменяется уклон пил i.

Тележки, направляющие и вспомогательные устройства. Впередирамная тележка 1 (см. рис. 5.8) служит для подачи бревна к лесопильной раме и поддержания заднего его конца при распиловке. Передний конец бревна до захвата вальцами рамы поддерживает вторая, вспомогательная тележка 2. Передвижение впередирамной тележки осуществляется при помощи одной из двух цепей, расположенных между рельсами и непрерывно движущихся в разные стороны. После захвата переднего конца бревна подающими вальцами лесопильной рамы привод тележки отключается. Бревно на тележке

1 зажимается при помощи клещей, которые могут перемещать его в поперечном направлении и поворачивать вокруг оси. Привод зажима, перемещения и поворота клещей — ручной или гидравлический.

В одноэтажных лесопильных рамах (см. рис. 5.8, а) имеются также позадирамные тележки 7 и 5, принимающие распиленное бревно и удерживающие доски от разваливания. В двухэтажных рамах (см. рис. 5.8, б) позадирамные тележки не применяют. Бревно из рамы выходит на приемный рольганг 7 с двумя направляющими ножами 6, которые при помощи винтов и рукояток устанавливаются в плоскостях крайних пил постава и удерживают выходящее из рамы распиливаемое бревно.

Величину посылки в соответствии с мощностью двигателя, числом пил в поставе, диаметром бревна и другими факторами определяют по формулам (5.23), (5.25), (5.26).

Конструкции лесопильных рам. Наибольшее распространение на лесных складах получили двухэтажные лесопильные рамы 2Р75. При небольшом объеме лесопиления на лесных складах применяют также одноэтажные рамы Р65. Легкие лесопильные рамы РК и РТ находят применение в тарных цехах лесных складов.

Лесопильная рама Р65-4М — одноэтажная двухшатунная с толчковой подачей за рабочий ход. Главный вал делает 260 об/мин. Просвет пильной рамки 0,65 м; ход рамки 0,36 м. В рамке может быть укреплено до 12 пил. Механизм подачи имеет два нижних и два верхних вальца, которые приводятся в движение по схеме, приведенной на рис. 5.9, а. Величина посылки изменяется от 3 до 22 мм за один оборот вала рамы. Подача бревен в раму и прием распиленных бревен из рамы осуществляются впередирамной и позадирамной тележками. Рама Р65-4М может распиливать бревна длиной не менее 3 м и диаметром до 500 мм: она приводится в действие двигателем мощностью 30 кВт. Производительность лесопильной рамы около 6 м3/ч.

Лесопильная рама 2Р75-1 — быстроходная двухэтажная, одношатунная с непрерывной подачей. Она предназначена для распиловки бревен длиной от 3,2 до 9 м и диаметром до 650 мм. Главный вал делает 320 об/мин. Просвет пильной рамки 0,75 м, ход 0,6 м. В пильной рамке может быть установлено до 12 пил. Механизм подачи — четырехвальцовый, имеет индивидуальный привод, выполненный по схеме, приведенной на рис. 5.9, в. Величина посылки А изменяется до 65 мм/об (при этом автоматически изменяется и уклон пил). Верхние вальцы поднимаются при помощи гидроцилиндров; натяжение пил также производится гидроприводом. Бревна в раму подаются впередирамными тележками. Выходящие из рамы распиленные бревна направляются ножами. Рама приводится в действие электродвигателями, суммарная мощность которых 127 кВт. Производительность рамы около 20 м3/ч.

Лесопильная рама 2Р75-2, предназначенная для распиловки брусьев на доски (она устанавливается обычно во втором ряду за рамой 2Р75-1), отличается от рамы 2Р75-1 укороченной пильной рамкой.

Коротышевые и тарные лесопильные рамы. Коротышевая лесопильная рама РК-63-1 предназначена для распиловки кряжей длиной от 1 до 7,5 м и диаметром до 500 мм. Рама двухшатунная, механизм подачи непрерывный восьмивальцовый с приводом от гидродвигателя. Просвет пильной рамки 0,65 м, ход 0,41 м, частота вращения главного вала 215 об/мин, посылка от 2 до 22 мм/об. Суммарная мощность электродвигателей 64 кВт. Подача в раму и прием распиливае-мых кряжей производятся впередирамными и позадирамными рольгангами.

Для распиловки брусьев и тонкомерных бревен на тарные дощечки применяют рамы, снабженные тонкими пилами. Тарная рама РТ-36 имеет просвет пильной рамки 0,36 м и ход 0,21 м. Она пропускает бревна или брусья длиной 0,6—4 м и толщиной до 200 мм. Главный вал рамы делает 600 об/мин. Посылка составляет 3—15 мм/об. Рама приводится в действие от главного двигателя мощностью 22 кВт и двигателя подачи мощностью 2 кВт.

Глава 6 ОКОРКА ЛЕСОМАТЕРИАЛОВ

§ 6.1. ВИДЫ И СПОСОБЫ ОКОРКИ ЛЕСОМАТЕРИАЛОВ

На лесных складах окорке подвергают следующие лесоматериалы: балансы; рудничную стойку; низкокачественную древесину и кусковые отходы, перерабатываемые на технологическую щепу; бревна пиловочные, тарные и шпальные кряжи, подлежащие продольной распиловке на лесном складе; шпалы, выпиленные из неокоренных шпальных кряжей. Лесоматериалы, отправленные в неокоренном виде с нижних складов лесозаготовительных предприятий, как правило, должны окорять потребители.

В зависимости от назначения лесоматериалов окорка может быть чистой или грубой. При чистой окорке лесоматериалы полностью очищают от всех слоев коры, при этом удаляется и камбиальный слой. При грубой окорке допускается оставление лубяного слоя полностью или частично. Вследствие того, что между камбием и древесиной нет ясно выраженной границы, часто под чистой окоркой понимают окорку со снятием поверхностного слоя древесины. Обычно чистой окорке подвергают лесоматериалы, подлежащие пропитке антисептиками. К ним относят шпалы, столбы линий связи и электропередач и др. Кроме того, чистую окорку применяют для части экспортных балансов.

На береговых нижних складах при подготовке лесоматериалов к сплаву в ряде случаев производят пролыску, т. е. снятие коры несколькими полосами, расположенными вдоль оси окариваемого сортимента или по винтовым линиям.

Значительное влияние на процесс окорки оказывают толщина коры и ее сцепление с древесиной. Средние значения толщины коры hK зависят от породы и диаметра кряжа d (рис. 6.1) [51]. Сцепление коры с древесиной резко снижается при увеличении влажности и сильно возрастает с понижением температуры окружающего воздуха, кроме того, оно зависит от времени заготовки—в вегетационный период кора легко отделяется от древесины по камбиальному слою. Все эти факторы необходимо учитывать при выборе способов окорки.

Методика расчетов окорочного оборудования подробно изложена в работах, выполненных в ЦНИИМЭ Г. А. Вильке [16] и М. Н. Симоновым [51], в ЛТА автором [9] и др.

Окорочные машины делят на машины поштучной и групповой обработки. В машинах поштучной обработки каждый кряж окоряется отдельно; в машинах групповой обработки окорке подвергаются одновременно несколько десятков или сотен бревен, кряжей или поленьев.

2015-06-24

2015-06-24 2229

2229