Подающие механизмы на роторных окорочных станках должны выполнять следующие функции: осуществлять продольную подачу кряжа, центрировать кряж относительно оси ротора, не допускать проворачивания кряжа под действием усилия окорки. В роторных окорочных станках наиболее распространены вальцовые подающие механизмы. Они бывают трех- и четырехвальцовые.

В трехвальцовом механизме (рис. 6.5, а) оси поворота рычагов вальцов перпендикулярны плоскости вращения ротора и расположены в вершинах равностороннего треугольника. Вальцы 2 прижимаются к поверхности окаривасмого кряжа при помощи пружины 1. Между собой вальцы связаны тягами 3, благодаря чему они разводятся на строго одинаковую величину и окариваемые кряжи любых диаметров оказываются сцентрированными относительно оси ротора. Четырехвальцовый механизм (рис. 6.5,6) состоит из пары вертикальных 5 и пары горизонтальных вальцов 2, прижимаемых к поверхности окаривае-мого кряжа 1 при помощи пружины 7. Зубчатые секторы 4, связанные с рычагами 3, обеспечивают расхождение вальцов на одинаковую величину от оси ротора 6.

В качестве подающего механизма также может применяться подпружиненный транспортер 1 (рис. 6.5, в), работающий совместно с вальцом 3. Тяга 2, соединяющая рычаг вальца с рамой транспортера, обеспечивает центрирование кряжа.

Подача на роторных окорочных станках может также производиться гусеничным подающим механизмом. Он состоит из двух гусениц (см. рис. 3.4,6), сблокированных между собой зубчатыми секторами.

Конструкции роторных окорочных станков. На лесных складах широкое распространение получили окорочные станки ОК-35 и ОК-66. Они имеют примерно одинаковое устройство. Станок ОК-35 предназначен для окорки балансов и рудничной стойки диаметром от 7 до 35 см и длиной не менее

1.5 м, а станок ОК-66 в основном для окорки пиловочника диаметром от 10 до 66 см. Окаривающими устройствами на этих станках являются пять серповидных короснимателей, расположенных на роторе и прижимаемых к поверхности окариваемого кряжа при помощи резиновых колец. Окариваемые кряжи подают два трехвальцовые механизма (см. рис. 6.5,а).

В настоящее время вместо станков ОК-35 и ОК-66 выпускают станки новой унифицированной гаммы ОК-40-1, ОК-63-1, ОК-80-1, ОК-100-1. Окорочные станки ОК-40-1, ОК-63-1,

ОК-80-1 не имеют принципиальных конструктивных отличий, но каждый из них предназначен для окорки бревен определенных диаметров. Станок ОК-40-1 применяют для окорки балансов и рудничной стойки диаметром от 6 до 35 см и длиной не менее

1.5 м. Станки ОК-63-1 и ОК-80-1 —для окорки пиловочных бре-

вен длиной не менее 2,7 м и диаметром ОК-63-1 от 10 до 53 см, ОК-80-1 —от 14 до 70 см.

Окорочная головка у этих станков выполнена в виде отдельного механизма с индивидуальным приводом. В отличие от станков ОК-35 и ОК-66 прижим короснимателей осуществляется металлическими пружинами. Наряду с коросниматслями на роторе могут быть установлены специальные ножи для надрезания коры. В станке ОК-40-1 могут быть установлены три ряда рабочих органов: ножи для надрезания коры, скребковый инструмент, ножевой окорочный инструмент. Механизм подачи четырехвальцовый (см. рис. 6.5,6). Подающая и приемная секции механизма подачи выполнены в виде отдельных узлов, имеющих одинаковую конструкцию.

Окорочный станок ОК-ЮО-1 существенно отличается от остальных станков гаммы. Главной его особенностью является автоматическая установка окорочной головки по оси окаривае-мого бревна. Станок предназначен для окорки крупномерных сортиментов длиной от 2,7 м и диаметром от 20 до 90 см. Все станки гаммы оснащены регулируемым приводом подачи, обеспечивающим изменение скорости подачи в диапазоне 0,1—

1,0 м/с. Суммарная установленная мощность электродвигателей станка ОК-40-1 30 кВт, у станка ОК-ЮО-1 85 кВт.

Производительность роторного окорочного станка определяется состоянием окариваемых лесоматериалов (сухие, мерзлые, сплавные, свежесрубленные) и их средним диаметром. Предельные значения производительности станка одной и той же марки могут отличаться в несколько десятков раз, поэтому в каждом отдельном случае производительность следует рассчитывать исходя из конкретных условий работы.

Винтовые окорочные станки. Винтовые окорочные станки оснащают окорочным инструментом в виде ножевых фрез. По относительному движению инструмента и обрабатываемого бревна винтовые фрезерные станки аналогичны роторным станкам.

Применение винтовых станков оправдано в тех случаях, когда снижение производительности окорочного оборудования компенсируется упрощением и удешевлением его конструкции. Такие случаи могут иметь место при окорке шпальных кряжей в условиях лесозаготовительных предприятий, когда высокая производительность роторного станка не используется из-за меньшей производительности шпалорезного станка. Кроме того, применение винтовых фрезерных станков может быть оправдано при окорке крупномерных лесоматериалов с толстой и прочной корой, если применение роторного станка, оснащенного скребковым или ножевым инструментом, не эффективно, а необходимые объемы окорки может обеспечить винтовой фрезерный станок.

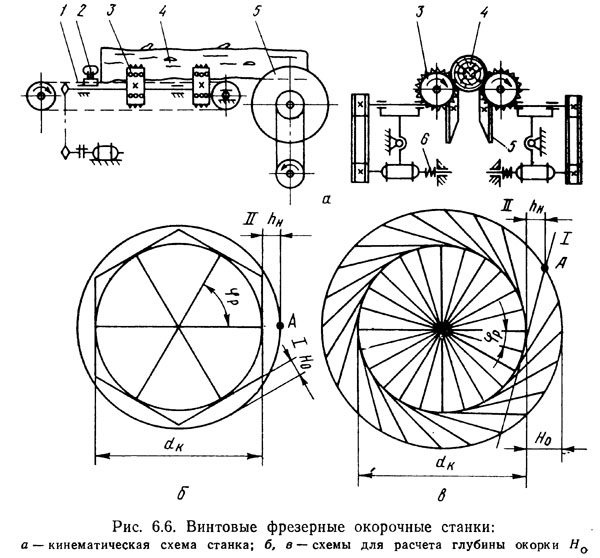

В винтовых фрезерных станках (рис. 6.6, а) механизм окорки состоит из одного или двух плоско-конических дисков 5, несущих на себе ножи с прямолинейной режущей кромкой. Диски расположены вертикально и прижаты к поверхности окариваемого кряжа 4 пружинами 6. Поступательное движение кряжа осуществляется транспортером 1 с упорами 2. Вращение кряжа обеспечивают приводные вальцы 3.

Глубина окорки Н0 зависит от максимальной толщины стружки и определяется следующим образом (рис. 6.6,6, в).

Скорость резания в винтовых фрезерных станках, как правило, зависит от диаметра окариваемого кряжа. Характер этой зависимости определяется конструктивным исполнением механизмов подачи и вращения кряжа. Производительность винтовых фрезерных станков определяется по формуле (2.14).

Рассмотренные станки производят резание вдоль волокон и обеспечивают гладкую окоренную поверхность и хороший товарный вид, что важно при окорке экспортных балансов, пропсов, столбов, шпального кряжа. При окорке балансов внутреннего рынка и пиловочника, когда товарный вид не регламентируется, целесообразно в винтовых фрезерных станках применять цилиндрические фрезы, ось вращения которых параллельна оси окариваемого кряжа. Эти станки, более простые по конструкции, могут обеспечивать высокую производительность благодаря установке на одном станке большого числа фрез.

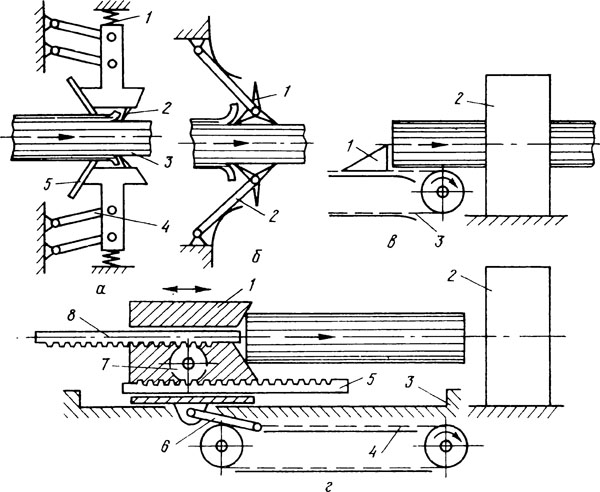

Продольные ножевые окорочные станки. Продольные ножевые окорочные станки предназначены для грубой окорки рудничной стойки. Режущий механизм этих станков состоит из нескольких ножей 2 (рис. 6.7,а), объединенных в ножевую головку и прижимаемых пружинами 1 к поверхности окариваемого кряжа 3. Толщина срезаемой стружки ограничивается копирами 5. Четырехзвенный механизм 4 обеспечивает постоянную глубину окорки при изменении диаметра кряжа. Разводятся ножи рычагами копиров 5, образующими воронку. Число ножей зависит от назначения станка: для снятия коры со всей поверхности кряжа применяют две последовательно установленные ножевые головки, каждая из которых имеет по нескольку ножей. Вторая головка повернута относительно первой на 45° (при четырех ножах), что обеспечивает полное перекрытие ножами всей поверхности окариваемого кряжа. Для пролыски достаточно одной ножевой головки, несущей три-четыре ножа. Копир обычно устанавливают так, чтобы резание происходило по камбиальному слою; при увеличении толщины стружки начинает срезаться также и слой древесины. Одновременно с окоркой ножи зачищают сучья.

Для грубой окорки на станках строгающего типа можно применять также ножи 1 звездчатой формы (рис. 6.7,6), свободно сидящие на концах подпружиненных рычагов 2. При встрече с сучками, наплывами или другими препятствиями ножи поворачиваются вокруг своих осей, «перешагивая» это препятствие.

Рис. 6.7. Продольные ножевые окорочные станки: а — режущий механизм с плоскими ножами; б — режущий механизм со звездчатыми ножами; в — подающий механизм с упором; г —подающий механизм с толкателем

Подачу (проталкивание) кряжа сквозь режущий механизм

2 могут производить упоры 1 (рис. 6.7, в), закрепленные на непрерывно движущейся цепи подающего транспортера 3. Око-ренный кряж из режущего механизма в этом случае выталкивается передним торцом следующего кряжа.

Другим типом подающего механизма является толкатель 1 (рис. 6.7,г), получающий через шатун 6 возвратно-поступательное движение от непрерывно движущейся цепи 4. Окоренный кряж из режущего механизма 2 в этом случае выталкивается штангой S, выдвигаемой (при помощи шестерни 7) из толкателя 1 при упоре зубчатой рейки 5 в ограничитель 3; при этом скорость движения штанги 8 оказывается в 2 раза большей, чем скорость толкателя 1.

На производстве применяют продольные ножевые станки JIO-23 и JIO-24. Режущий механизм выполнен по схеме, приведенной на рис. 6.7, а и состоит из двух ножевых головок по четыре ножа на каждой; подающий механизм — толкатель, совершающий поступательно-возвратное движение (рис. 6.7, г). Станок JIO-23 окаривает кряжи длиной 1,5—3 м и диаметром от 8 до 28 см. Скорость движения толкателя 1,5 м/с; мощность двигателя 28 кВт. Подлежащие окорке кряжи подаются в станок автоматическим питателем. Станки JIO-24 отличаются только тем, что могут окаривать бревна длиной 6,5 м.

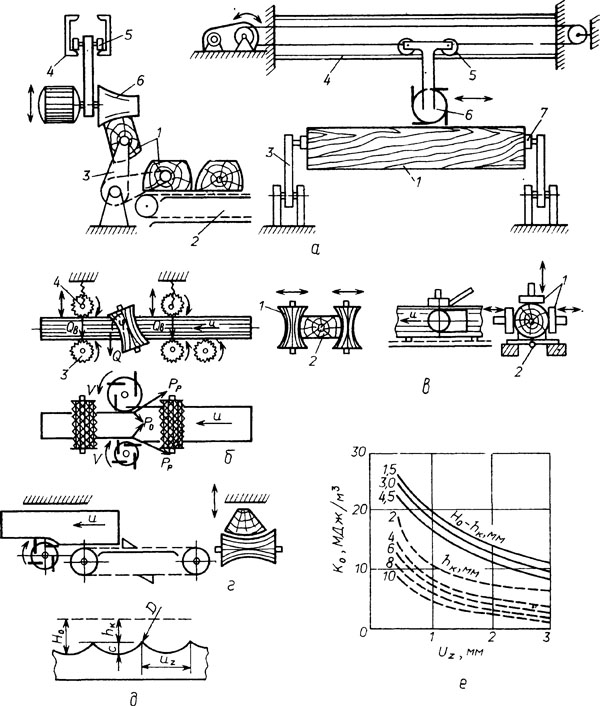

Продольные фрезерные станки. Продольные фрезерные станки применяют на лесных складах для окорки (оправки) шпал (рис. 6.8, а, б), пролыски тонкомерных сортиментов (рис. 6.8, в) и окорки колотых балансов (рис. 6.8, г).

Рис. 6.8. Продольные фрезерные окорочные станки: а — одношпиндельный с перемещением фрезы; б — двухшпиндельный с вальцовой подачей; в — с тремя дисковыми фрезами; г — одношпиндельный с цепной подачей; д — продольный профиль окоренной поверхности; е — графики основных значений удельной работы резания k0 при продольном фрезеровании древесины (сплошные линии) и коры (пунктир) воздушно-сухой сосны острыми ножами

Механизм резания у этих станков состоит из одной или двух ножевых фрез. Фрезы вращаются с угловой скоростью 160— 220 рад/с (1500—2000 об/мин), при этом скорость резания составляет 25—40 м/с. Угол заточки ножей принимается равным 30—40°, а угол резания 50—60°. Ножи имеют криволинейную режущую кромку, радиус кривизны которой R равен наибольшему радиусу окариваемой поверхности. В процессе окорки шпала и полено (иногда фреза) движется в продольном направлении со скоростью и, при этом за один проход происходит полная окорка одной боковой поверхности. Для одновременной окорки обеих боковых поверхностей шпалы станки делают двухфрезерными.

После окорки радиус боковой поверхности шпалы или полена оказывается равным радиусу кривизны лезвия ножей, поэтому при окорке лесоматериалов, полученных из тонкомерных кряжей, наряду с корой срезается довольно значительный слой древесины. Для уменьшения потерь древесины желательно, чтобы радиус кривизны режущих кромок менялся при изменении кривизны окариваемой поверхности. Достигнуть этого можно, изменяя угол Ф (см. рис. 6.8, б) между осью ножевого барабана и осью окариваемого лесоматериала, при этом проекция режущей кромки на плоскость, перпендикулярную оси лесоматериала, будет иметь радиус кривизны р близкий радиусу окариваемой поверхности. Чем меньше угол ср, тем меньше радиус кривизны проекции режущей кромки.

Конструкции продольных фрезерных станков. На лесных складах для окорки шпал применяют станки JTO-44 и ЛО-48, а для окорки колотых балансов станки Н-10, которые одновременно выкалывают гниль.

Принципиальная схема шпалооправочного станка JIO-44 показана на рис. 6.8, а. Шпала 1 зажимается торцовыми зажимами 7, расположенными на поворотном суппорте 3, снимается с двухцепного питателя 2 и подается к фрезе 6. Фреза располагается на каретке 5, которая может передвигаться по неподвижной раме 4. Для регулирования толщины срезаемого слоя и копирования окариваемой поверхности фреза имеет возможность перемещаться в вертикальном направлении. Во время окорки шпала неподвижна, а фреза перемещается вдоль нее, производя резание. После прохода каретки с фрезой от одного конца рамы до другого и окончания окорки одной стороны шпала поворачивается и фреза начинает двигаться в обратную сторону, окаривая шпалу с другой стороны. Ход каретки равен

3,5 м, скорость ее перемещения плавно регулируется в пределах от 0 до 1 м/с. Фреза имеет четыре ножа и вращается с частотой 2900 об/мин.

Перемещение каретки, суппорта, зажимного и поворотного устройств осуществляется при помощи гидропривода. Суммарная мощность двигателей, установленных на станке, 16 кВт. Часовая производительность станка составляет около 70 шпал.

Шпалооправочный станок JIO-48 является двухшпиндельным непрерывного действия (рис. 6.8,6). Шестиножевые шпиндели 1 охватывают шпалу 2 по бокам, прижимаясь к окариваемым поверхностям. Продольная подача шпалы осуществляется при помощи нижних 3 и верхних 4 вальцов, скорость подачи 0,3 м/с. Каждый шпиндель приводится во вращение от отдельного электродвигателя мощностью 7 кВт, а механизм подачи — двигателем мощностью 4,5 кВт. Шпала окари-вается за один проход. Часовая производительность станка составляет около 180 шпал.

Станки для пролыски мелкотоварника (рис. 6.8, в) имеют три дисковые фрезы 1, приводящиеся во вращение от одного общего электродвигателя мощностью около 5 кВт. Станки эти устанавливают непосредственно на продольном сортировочном лесотранспортере, цепь которого 2 и осуществляет подачу. Производительность станка равна производительности транспортера.

Гидравлические окорочные установки. При гидравлическом способе окорки кора снимается с поверхности кряжа при помощи струи воды, подаваемой под большим давлением. Гидравлические окорочные установки состоят из нескольких сопел, через которые вода под давлением 5—8 МПа подается на поверхность окариваемого кряжа, имеющего поступательно-вращательное движение, кряж проходит мимо сопел и окаривается. В некоторых установках кряж имеет только вращательное движение, а сопла во время окорки передвигаются вдоль него. Гидравлические окорочные установки дают высокое качество окорки при большой производительности, однако весьма сложны по устройству, потребляют много энергии и воды. Производительность гидравлической окорочной установки 30—90 м3/ч; мощность 300—900 кВт. В результате исследований, проведенных в МПИ [24], значительно снижен расход воды и энергии применением для окорки импульсных гидравлических струй. Однако для окончательных выводов необходима проверка лабораторных исследований в разнообразных условиях производства.

2015-06-24

2015-06-24 1777

1777