В смесителях этого типа использован принцип перевода сыпучего материала в псевдоожиженное состояние при высокой частоте вращения ротора (смесители с меха-ническим псевдоожижением), а также отбрасывания материала к стенкам аппарата (центробежные смесители).

По этому принципу работают смесители фирм «Хеншель», «Папенмайер», «Петцольф», «Ангер», «Вернер Пфлейдерер», а также ряд отечественных аппаратов для смешения.

При вращении системы лопастей с определенной скоростью в среде сыпучего ма-териала последний переходит в псевдоожиженное состояние, весьма сходное с тем, в ко-тором находится слой при продувании через него газа.

Степень псевдоожижения сыпучих веществ с помощью вращающейся в их среде лопастной мешалки определяется главным образом окружной скоростью лопастей, их формой, числом, размерами и их взаимным расположением, высотой слоя материала над лопастью, физическими и технологическими свойствами материала.

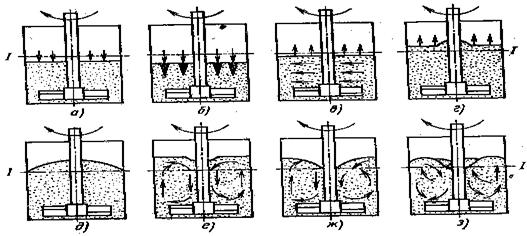

Переход сыпучего материала в псевдоожиженное состояние происходит через ряд промежуточных этапов, которым соответствуютразличные формы свободной поверхности слоя и характера циркуляции материала (рис. 14).

Рис.14. Стадии перехода сыпучего материала в псевдоожиженное состояние.

При малых окружных скоростях лопасти (и< 1 м/с) материал начинает уплотняться и высота его слоя в сосуде уменьшается (рис. 14, а)по сравнению с первоначальным уровнем I-I. Очевидно, материал утрамбовывается, ликвидируются воздушные зазоры и достигается более плотная упаковка материала.

При u = 1  2 м/с (нижний предел относится к легким материалам типа талька, пресс-порошков, а верхний - к материалам типа мармалита, песка) частицы слоя начина-ют вибрировать, и продолжается уплотнение слоя с образованием в нем трещин (рис.14, б)

2 м/с (нижний предел относится к легким материалам типа талька, пресс-порошков, а верхний - к материалам типа мармалита, песка) частицы слоя начина-ют вибрировать, и продолжается уплотнение слоя с образованием в нем трещин (рис.14, б)

При u = 2,0  2,5 м/с весь слой материала начинает медленно двигатъся в сосуде, а отдельные частицы перемещаются по концентрическим окружностям (рис. 14, в). Дальнейшее увеличение u до 2,5

2,5 м/с весь слой материала начинает медленно двигатъся в сосуде, а отдельные частицы перемещаются по концентрическим окружностям (рис. 14, в). Дальнейшее увеличение u до 2,5  3,5 м/с приводит к некоторому расширению слоя, который поднимается сначала только у вала, а затем во всем сосуде (рис. 14, г, д) ..

3,5 м/с приводит к некоторому расширению слоя, который поднимается сначала только у вала, а затем во всем сосуде (рис. 14, г, д) ..

При u = 4  5м/с в массе около оси вращения образуется вopoнка, и материал начи-нает циркулировать от периферии к центру. Нижние слои материала поднимаются около стенки, направляются к оси по спиральным траекториям и затем как бы сливаются в цен-тральную воронку (рис. 14, е). Направление циркуляции материала в этом случае прямо противоположно тому, которое наблюдается при продувании газа через слой материала.

5м/с в массе около оси вращения образуется вopoнка, и материал начи-нает циркулировать от периферии к центру. Нижние слои материала поднимаются около стенки, направляются к оси по спиральным траекториям и затем как бы сливаются в цен-тральную воронку (рис. 14, е). Направление циркуляции материала в этом случае прямо противоположно тому, которое наблюдается при продувании газа через слой материала.

При u = 5  8 м/с циркуляция сыпучего материала становится весьма интенсивной. На свободной поверхности слоя появляются крупные волны, объем слоя заметно увели-чивается (на 10-15 %), материал переходит в псевдоожиженное состояние.

8 м/с циркуляция сыпучего материала становится весьма интенсивной. На свободной поверхности слоя появляются крупные волны, объем слоя заметно увели-чивается (на 10-15 %), материал переходит в псевдоожиженное состояние.

Если продолжать увеличивать, окружную скорость лопасти, то режим псевдо-ожижения материала становится бурным и сопровождается периодическими выбросами материала, фонтанированием из отдельных точек поверхности слоя. Чем больше толщина слоя материала над лопастями рабочего органа, тем больше должно быть значение окруж-ной скорости для псевдоожиженого слоя. Уменьшение отношения выcоты слоя материала к ширине лопасти благоприятно влияет на процесс. Для любого материала и любой конструкции рабочего органа характерна предельная высота слоя материала над лопастями, выше которой материал не переходит в псевдоожиженное состояние.

В состоянии интенсивного псевдоожижения циркуляция материала распро-страняется на весь объем, и происходит интенсивное перемешивание.

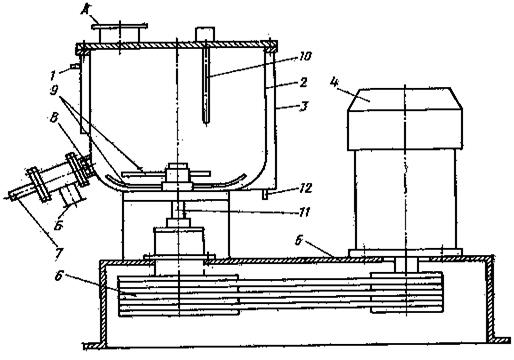

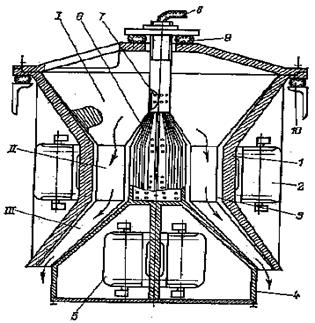

На рис. 15 показан смеситель СС-100, предназначенный для смешения сыпучих и влажных материалов, а также приготовления жидкотекучих пастообразных масс. Смеситель представляет собой вертикальный сосуд 2 с рубашкой 3 для обогрева (охлаждения), установленный на раме 5. Теплоноситель подается в рубашку 3 через штуцер 12 и выходит через штуцер 1. Внутри сосуда вращается ротор 11, на валу которого установлены две мешалки 9. Нижняя представляет собой двухлопастную мешалку, концы которой отогнуты в сторону, противоположную вращению, и выгнуты по форме днища. Верхняя мешалка представляет собой кольцо, закрепленное спицами на

Рис.15. Смеситель СС-100 с механическим псевдоожижителем.

насаженной на консольном валу роторе. К боковой поверхности кольца приварены две короткие радиальные лопасти, угол наклона которых к горизонтали равен 450. Для направления материала внутри корпуса установлена отражательная лопатка 10. Ротор 11 получает вращение от электродвигателя 4 через клиноременную передачу 6. Материал загружается через люк А, а выгружается через люк В, закрываемый во время работы смесителя затвором 8; последний приводится в действие пневмо-цилиндром 7.

Центробежные смесители конструктивно делятся на турбоскоростные, двухстадийные, турбошнековые, круглые «конхи», центробежные мешалки, быстроходные смесители-агломераторы и др.

| Центробежные смесители |

| Для приготовления различных композиций из полимерных материалов применяются различные смесители: турбоскоростные, двухстадийные, турбошнековые, ·.круглые «конхи», центро· |

| Центробежные смесители |

| Для приготовления различных композиций из полимерных материалов применяются различные смесители: турбоскоростные, двухстадийные, турбошнековые, ·.круглые «конхи», центро· |

Из указанных смесителей наиболее прогрессивны двухстадийные. В этих машинах на перемешиваемую смесь воздействует тепло от трения мешалки о мате-риал, смесь подвергается воздействию флюидных потоков и последующему охлаж-дению. Разделение процессов горячего смешения и охлаждения смеси позволяет в данном случае значительно сократить цикл работы установки и повысить ее произ-водительность по сравнению со смесителями, в которых эти стадии осуществляются в одном объеме.

Центробежный смеситель периодического действия представлен на рис.16. Материал из бункера 1 поступает во вращающийся с валом 2 конус 3. Масса, находящаяся в конусе (при значительной окружной скорости корпуса), принимает форму параболоида вращения и, пересыпаясь через край конуса, попадает в пространство между корпусом и конусом. При этом масса захватывается лопастями 5, свободно подвешенными на крышке корпуса 4. Вращающийся в корпусе материал передает часть своей кинетической энергии лопастям, которые при этом начинают вращаться со значительно меньшей угловой скоростью, чем материал.

Угловая скорость лопастей снижается тормозным устройством 6, размещенным

на крышке смесителя. Таким образом, в кольцевом пространстве за счет разности окружных скоростей лопастей и материала происходит его интeнсивное перемешивание. Часть опускающегося вниз материала возвращается через специальные окна в конус. Cмесь выгружается через патрубок в днище аппарата. Кратность цирку-

Рис.16. Центробежный смеситель периоди-ческого действия Рис.16. Центробежный смеситель периоди-ческого действия | ляции материала регулируется измене-нием частоты вращения приводного вала и торможением подвесной мешалки. Расход мощности на 1 т загружаемого материала 15-25 кВт, т. е. выше, чем у лопастных смесителей. Вибрационные смесители [6] для сыпучих материалов по принципу действия вибрационные смесители делят на принудительные и гравитационные. В смесителях принудительного действия на смесь оказывается силовое воздействие, в результате которого траектория частиц резко отличается от их движения под действием силы тяжести. Силовое воздействие может быть либо только под действием вибрации, либо в сочетании с механическим или пневматическим. |

В гравитационных смесителях траектории движения частиц смеси опре-деляются действием на них сил тяжести. Вибрационное воздействие лишь усиливает гравитационный характер движения, уменьшая силы трения, ликвидируя застойные зоны. Смесители принудительного действия значительно производительнее и эффек-тивнее гравитационных и получили наибольшее распространение.

Смесители принудительного действия бывают барабанными и лотковыми. Из смесителей принудительного действия в отечественной практике наибольшее распро-странение получили барабанные (трубные) вибросмесители, принципиальное устройство которых показано на рис. 17.

Рис.17.Схема барабанного смесителя. Рис.17.Схема барабанного смесителя. | Эти смесители представляют собой цилиндрический корпус 1, уста-новленный на опорных амортизаторах 3 и снабженный дебалансным вибровоз-будителем 2. Вибровозбудитель может быть расположен внутри смесительной камеры или вне ее. Приводной электро-двигатель располагается отдельно и со-единен с вибровозбудителем карданной или клиноременной передачей. Кон-струкция смесителя проста и надежна, в ней отсутствуют трущиеся и вращаю-щиеся в рабочей камере части. Однако им присущ ряд органи-ческих недостатков, а именно, быстрое затухание амплитуды колебаний по мере удаления от стенки камеры, ограниченная область применения (только для |

легкотранспортируемых материалов). Из-за затухания колебаний в толще смешивае-мой массы центральные области, наиболее удаленные от стенки, перемешиваются медленно, а примыкающие к стенке - быстрее, поэтому возникают сложности при соз-дании виброустановок большого объема. Барабанные вибросмесители пригодны лишь для хорошо смешивающихся материалов сухих или с небольшой степенью влажнос-ти, поддающихся вибротранспортированию. При смешивании влажных материалов наблюдается резкое уменьшение скорости циркуляции и интенсивности перемешивания.

Скорость циркуляционного движения материала зависит от его грануло-метрического состава. При уменьшении размера частиц скорость циркуляции при постоянных параметрах вибрации и массе загрузки увеличивается, однако после достижения частицами размера менее 10 мкм резко падает.

Интенсивность перемешивания зависит от степени заполнения рабочей камеры смесителя, которая обычно равна 0,75  0,85 и влияет на величину свободной поверхности смеси, где происходят процессы макроперемешивания (аналогичные водопадному эф-фекту в барабанных смесителях). При небольшом заполнении камеры возможна сепа-рация компонентов, а при значительном - ухудшаются условия протекания макропроцессов. Для увеличения свободной поверхности смеси поперечное сечение камеры иногда выполняют эллипсовидным, однако наиболее целесообразная форма U-образная.

0,85 и влияет на величину свободной поверхности смеси, где происходят процессы макроперемешивания (аналогичные водопадному эф-фекту в барабанных смесителях). При небольшом заполнении камеры возможна сепа-рация компонентов, а при значительном - ухудшаются условия протекания макропроцессов. Для увеличения свободной поверхности смеси поперечное сечение камеры иногда выполняют эллипсовидным, однако наиболее целесообразная форма U-образная.

Оптимальный режим виброперемешивания соответствует работе на резонансной частоте смеси, которая определяется по формуле:

,

,

где Еср - среднее значение модуля упругости смеси; Sп - площадь поперечного сечения объема смеси, ортогональной к направлению действия силы; lс -размер смеси в том же направлении; mс - масса смеси.

,

,

где  - % содержания i -го компонента; n - число компонентов в смеси; Ei -модуль упругости вещества i -го компонента смеси.

- % содержания i -го компонента; n - число компонентов в смеси; Ei -модуль упругости вещества i -го компонента смеси.

Рис.18.Бункерный вибросмеситель с цент-ральной вставкой: 1 – корпус; 2,5 – вибровозбу-дители; 3 – рифление; 4 - днище; 6 – маятник; 7 – отверстия для подвода реагента; 8 – шланг; 9,10 – упругие опоры. Рис.18.Бункерный вибросмеситель с цент-ральной вставкой: 1 – корпус; 2,5 – вибровозбу-дители; 3 – рифление; 4 - днище; 6 – маятник; 7 – отверстия для подвода реагента; 8 – шланг; 9,10 – упругие опоры. | Большая производительность и од-нородность смеси достигается в бун-керных смесителях с центральной встав-кой (рис. 18). Вибрационный смеситель состоит из корпуса 1 и днища 4. Между корпусом и днищем создаются кольце-вые полости перемешивания (I II и III).На корпусе и на днище установлены ви-бровозбудители 2 и 5. Днище выполнено в виде колокола и соединено с верти-кальной осью, шарнирно закрепленной в упругой опоре 9. Такое закрепление обес-печивает гирационное движение оси и связанного с нею днища. На внутренней поверхности корпуса и днища имеются рифления 3, интенсифицирующие дви-жение материала. Корпус опирается на металлоконструкции через амортиза-торы 10. Смешиваемые компоненты загружают через загрузочное отверстие в крышке, а жидкие реагенты из гибкого шланга 8 через отверстия 7 в оси поступают в зону смешивания. |

| Вращение дебалансов вибровозбудителей генерирует горизонтальные противо-фазные колебания корпуса и днища по круговым траекториям. Материал последовательно обрабатывается, активизируется и смешивается с жидкой средой. Готовая смесь выво-дится из смесителя через щель между корпусом и днищем. Ширину выходной щели регулируют резьбовым соединением в узле шарнира под-вески оси. Случайно образовавшиеся конгламераты разрушаются вибрацией, а посторон-ние твердые предметы, попавшие в смесь, застревают в корпусе, прерывая поток материала, но не вызывая аварии. |

Ленточные смесители [7] периодического и непрерывного действия выполняют смешение ленточными спиралями (рис. 19), укрепленными на горизонтальных

Рис. 19. Спирали ленточных смесителей Рис. 19. Спирали ленточных смесителей |  Рис.20. Одновальный смеситель с ради- альными лопатками Рис.20. Одновальный смеситель с ради- альными лопатками |

валах смесителя. Лопатки (лопасти) смесителя (рис. 20), типовые формы которых изображены на рис.21, можно рассматривать как прерывистую ленточную спираль. Ленточные спирали не только перемешивают материал, но и перемещают его вдоль корыта.

Ленточные смесители состоят из корыта с плоскими стенками и плоской крыш-кой. Через торцовые стенки проходит вал, на котором по винтовой линии укреплены радиальные стержни. К стержням на различных расстояниях от оси крепятся две - три плоские ленты, изогнутые по винтовой линии с противоположными углами наклона. Отверстие для выгрузки находится в днище корыта. Корпуса смесителей изготовляют из углеродистых сталей, а также из двухслойных сталей Cт3-12X18H9T и Ст3 - 12ХI8Н10Т. Технические характеристики некоторых ленточных смесителей приведены в табл. 2.

Табл. 2.

Основные параметры некоторых ленточных смесителей

Размеры корыта (длина  ширина ширина  высота), мм высота), мм | Емкость, дм3 | Мощность (кВт) для смеси плотностью, кг/м3 | Частота вращения, об/мин | ||

| до 480 | 480-800 | более 800 | |||

450  550 550  l000 600 l000 600  750 750  l125 750 l125 750  900 900  1275 900 1275 900  l100 l100  l750 1060 l750 1060  I200 I200  1475 1200 1475 1200  1350 1350  1950 1 350 1950 1 350  1500 1500  2225 1500 2225 1500  1650 1650  2700 2700 | 1,5 3.0 3,0 5,0 7,5 | 2,0 5.0 7,5 |

Лопаточные смесители используются для смешивания как дисперсных материалов, так и перемешивания пластичных материалов, паст, замазок, клея и др. Выполняются одно- или двухвальными.

Рис. 21. Типовые формы лопастей

В смесителях лопаточного типа непрерывного действия лопасти закреплены на валу по винтовой линии, что обеспечивает одновременное перемешивание и переме-щение материала вдоль вала. Для обеспечения необходимого качества перемешивания сыпучих материалов в таком смесителе экспериментально устанавливают опти-мальное время смешивания, которое должно соответствовать времени, необходимому для перемещения сыпучих материалов в смесителе от места загрузки к месту выгруз-ки. Это время можно регулировать изменением частоты вращения вала с лопатками, а также угла поворота лопаток относительно вала.

В лопаточных смесителях периодического действия материал обычно перемешивается радиальными лопастями, несколько повернутыми относительно оси вращения. Такое устройство рабочих органов обеспечивает перемешивание с одновременной циркуляцией материала в корыте.

Лопастные смесители отличаются разнообразием типов и конструкций и могут быть классифицированы по технологическому назначению на смесители, предназначенные для:

- смешения масс между собой и с жидкостями для получения однородной смеси;

- расслоения (обновление поверхностей) масс для промывки, удаления жидких и га-зовых включений, а также насыщения жидкостями или газами перемешиваемых масс;

- изменения структуры масс, придания им пластичности, разрушения включенных в мaссу комков;

- растворения твердых и густых масс в жидкости;

- варки, прогревания или охлаждения масс с одновременным интенсивным перемешиванием;

- образования суспензий твердых масс в жидкостях или эмульсий жидкостей в густых массах:

- смешения порошкообразных материалов с красителями.

По конструктивным особенностям лопастные смесители можно классифицировать по:

- емкости корыта смесителей (5, 25, 100, 200, 400, 800 и 2000 л);

- максимальной мощности привода лопастных валов (смесители малой мощности - до 25 кВт; средней мощности - до 60 кВт; повышенной мощности - до 150 кВт);

- способу выгрузки смеси (смесители с поворачивающимся корытом и с выгрузкой через отверстие в дне корыта);

- форме лопастных валов (z-образные гладкие; z-образные, защищенные от истирания накладками, двухкрыльчатые, четырехкрыльчатые, многокрыльчатые);

- конструкции корыта (без рубашки для обогрева, с обогревом электронагревателями омического сопротивления, с частичным обогревом жидкими теплоносителями, с полным обогревом жидкостными теплоносителями, с защитными покрытиями внутренней полости стенок листовым металлом);

- конструкции крышки корыта (смесители для перемешивания масс без давления или с избыточным давлением в корыте);

Двухвальный противоточный смеситель непрерывного действия лопаточного типа показан на рис. 22. Подобные смесители обеспечивают более тщательное переме-шивание массы. Лопатки 1 и 4 на валах 2 и 5 этих смесителей устанавливают с таким расчетом, чтобы они, перемешивая, продвигали массу в направлении к разгрузочному люку 3. Крутящий момент передается на валы 2 и 5 через цилиндрический редуктор 6.

2015-07-04

2015-07-04 4338

4338