История и перспективы развития металлорежущих станков. Особенности электропривода главного движения, привода подач и установочных перемещений. Методы регулирования частоты вращения привода главного движения, привода подач. Режимы работы электродвигателей станков.

Токарно-винторезные и токарно-револьверные станки, особенности их электрооборудования и схемы управления.

Копировальные станки, их виды. Особенности электрооборудования копировальных станков. Электрокопировальные головки. Схемы управления копировальными станками.

Карусельные станки: особенности электрооборудования, требования к нему, схемы управления.

Расчет мощности двигателя главного движения токарных станков.

Особенности электрооборудования сверлильных станков. Расчет мощности двигателя. Электрооборудование и схема управления станком 2А55.

Особенности электрооборудования расточных станков. Схемы управления расточным станком.

Особенности электрооборудования шлифовальных станков. Электрооборудование и схема управления плоскошлифовального станка. Расчет мощности двигателя, особенности электрооборудования круглошлифовального станка.

Особенности электрооборудования фрезерных станков. Расчет мощности двигателя. Схемы управления вертикально-фрезерным и горизонтально-фрезерным станками. Особенности электрооборудования зубофрезерных станков. Электроприводы подач фрезерных станков.

Особенности электрооборудования строгальных станков. Типы главных приводов строгальных станков. Выбор мощности двигателя главного привода. Схема управления приводом подач, вспомогательными приводами. Схема управления главным приводом продольно-строгального станка. Электропривод подач суппортов продольно-строгального станка.

Назначение и устройство агрегатных станков. Циклы движений головок агрегатных станков. Самодействующие и несамодействующие головки. Расчет мощности двигателя агрегатного станка. Схема управления агрегатного станка с самодействующей головкой.

Назначение и устройство кузнечно-прессовых машин. Особенности электрооборудования кузнечно-прессовых машин. Особенности электрооборудования кузнечо-прессовых машин. Типы электроприводов. Маховичный привод. Схемы управления фрикционным прессом. Схемы управления ковочно-штамповочным прессом.

Принципы построения схем управления автоматическими линиями. Особенности электрооборудования автоматических линий. Управления станками автоматических линий и их блокировка. Автоматический контроль и сигнализация на станочных линиях.

Краткие теоретические сведения:

Изучать этот раздел лучше всего по книге Шеховцова В. П. «Электрическое и электромеханическое электрооборудование» - стр. 289 – 393, а тему «Электрооборудование автоматических станочных линий» по книге Зимина Е. Н. «Электрооборудование промышленных предприятий и установок». Там же приведены формулы для расчета мощности и принципы выбора электродвигателей электроприводов станков. Устройство всех металлорежущих станков, их основные технические характеристики достаточно хорошо изложено в книге Чернова Н. Н. «Металлорежущие станки».

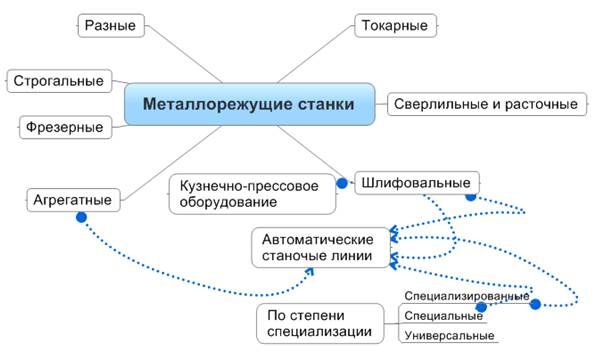

Рис. Классификация металлорежущих станков

Металлообрабатывающий станок – машина для размерной обработки заготовок в основном путём снятия стружки. Кроме металлических заготовок на станках обрабатывают так же детали из других материалов. К станкам относят и технологическое оборудование, использующее для обработки электрофизические и электрохимические методы, сфокусированный электронный или лазерный луч, поверхностное пластическое деформирование и некоторые другие виды обработки.

В настоящее время выпускают большое количество металлорежущих станков, различных по назначению, технологическим возможностям и размерам.

Основные (рабочие) движения на станке разделяют на главное (режущее) движение и движение подачи, которое служит перемещению инструмента или обрабатываемой заготовки.

К вспомогательным движениям относятся движения, обеспечивающие установку, зажим, освобождение, смазывание, удаление стружки, правку инструмента и т. п.

Современные металлорежущие станки имеют индивидуальные (от отдельного источника движения) приводы. Источником движения в станках обычно является электродвигатель. Электродвигатель может быть расположен рядом со станком, внутри него, на станке, может быть встроен в переднюю бабку и т. д.

Привод с шестеренной коробкой скоростей в настоящее время является наиболее распространенным типом привода главного движения в металлорежущих станках. Их достоинством являются компактность, удобство в управлении и надежность в работе.

Недостатки приводов с шестеренными коробками скоростей заключаются в невозможности бесступенчатого регулирования скорости, а также в сравнительно низком к. п. д. на высоких частотах вращения в случае широкого диапазона регулирования.

В станках применяют следующие способы бесступенчатого регулирования скоростей главного движения и движения подачи:

1. Электрическое регулирование производится изменением частоты вращения электродвигателя, который приводит в движение соответствующую цепь станка.

2. Гидравлическое регулирование применяется главным образом для регулирования скоростей прямолинейных движений

(в строгальных, долбежных, протяжных станках), значительно реже — вращательных движений).

3. Регулирование при помощи механических вариаторов. Большинство механических вариаторов, применяемых в станках, является фрикционными вариаторами.

Токарно-винторезные станки предназначены для выполнения разнообразных работ. На них можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические и конические отверстия; обрабатывать торцовые поверхности; нарезать наружную и внутреннюю резьбы; сверлить, зенкеровать и развертывать отверстия; производить отрезку, подрезку и тому подобные операции.

Токарно-револьверные станки применяются в серийном производстве для обработки деталей сложной конфигурации из прутков или из штучных заготовок.

Карусельные станки применяют для обработки тяжелых деталей большого диаметра, но сравнительно небольшой длины. На них можно обтачивать и растачивать цилиндрические и конические поверхности, подрезать торцы, прорезать кольцевые канавки, сверлить, зенкеровать, развертывать и др.

В главных приводах токарных и карусельных станков широкого назначения малых и средних размеров основным типом привода является привод от асинхронного короткозамкнутого двигателя.

Асинхронный двигатель конструктивно хорошо сочетается с коробкой скоростей станка, надежен в эксплуатации и не требует специального ухода.

Тяжелые токарные и токарно-карусельные станки, как правило, имеют электромеханическое ступенчато-плавное регулирование скорости главного привода с использованием двигателя постоянного тока.

Бесступенчатое электрическое регулирование скорости (двухзонное) применяют при автоматизации станков со сложным циклом работы, что позволяет легко переналаживать их на любые скорости резания (например, некоторые токарно-револьверные автоматы).

Привод подачи небольших и средних токарных станков чаще всего осуществляется от главного двигателя, что обеспечивает возможность нарезания резьбы. Для регулирования скорости подачи применяются многоступенчатые коробки подач. Переключение ступеней производится вручную или с помощью электромагнитных фрикционных муфт (дистанционно).

В некоторых современных тяжелых токарных и карусельных станках для привода подачи используется отдельный широкорегулируемый электропривод постоянного тока.

При обработке тел вращения сложной формы — конусных, ступенчатых или с криволинейными образующими — на токарных станках широко применяется принцип копирования. Его сущность заключается в том, что требуемый профиль изделия воспроизводится по специально подготовленному шаблону (копиру) или по ранее обработанной детали. В процессе копирования по контуру шаблона движется копировальный палец, имеющий ту же форму, что и резец. Перемещения копиро- вального пальца автоматически через систему управления передаются суппорту с резцом таким образом, чтобы траектория движения резца повторяла траекторию движения копировального пальца.

Обработка деталей на копировальных станках позволяет значительно повысить воспроизводимость (повторяемость) деталей по форме и размерам и производительность труда по сравнению с обработкой на универсальных станках с ручным управлением, так как отпадают затраты времени на повороты резцедержателя, подводы и отводы резца на измерения и т. п.

Сверлильные станки предназначены для получения сквозных или глухих отверстий, для чистовой обработки отверстий зенкерованием и развёртыванием, для нарезания внутренних резьб метчиками, для зенкования торцовых поверхностей и отверстий.

Существуют следующие типы универсальных сверлильных станков: 1. Настольно-сверлильные; 2. Вертикально-сверлильные (одношпиндельные); 3. Радиально-сверлильные; 4. Многошпиндельные 5. Для глубокого сверления.

Расточные станки подразделяются на 1. горизонтально-расточные; 2. координатно-расточные; 3. алмазно-расточные; 4. станки для глубокой расточки.На горизонтально-расточных станках могут выполнятся следующие работы: 1. сверление; 2. растачивание отверстий; 3. подрезка торцов; 4. нарезание резьбы; 5. Фрезерование плоскости.

Главный привод сверлильных станков осуществляется от асинхронных короткозамкнутых двигателей. Регулирование частоты вращения шпинделя производится переключением шестерен коробки скоростей.

В тяжелых горизонтально-расточных станках применяется привод от двигателей постоянного тока с двух или трехступенчатой коробкой скоростей.

Привод подачи сверлильных станков обычно выполняется от главного двигателя, для чего коробка подач располагается на шпиндельной бабке.

В универсальных и тяжелых расточных станках применяется привод подачи от двигателя постоянного тока по системе Г-Д (в более легких станках применяется система ПМУ-Д или ЭМУ-Д) или ТП-Д (для новых станков).

Шлифовальные станки применяются в основном для снижения шероховатости обрабатываемых деталей и получения точных размеров.

Шлифовальные станки в зависимости от назначения подразделяются на круглошлифовальные, внутришлифовальные, безцентровошлифовальные, плоскошлифовальные и специальные.

Шлифовальные станки относятся к точным станкам, поэтому конструкции их отдельных узлов и кинематические передачи должны быть максимально просты, что достигается широким применением индивидуального привода. В шлифовальных станках различают следующие виды электроприводов: главный привод (вращение шлифовального круга), привод вращения изделия, привод подачи, вспомогательные приводы и специальные электромеханические устройства.

В шлифовальных станках малых и средних размеров при мощности главного привода до 10 кВт вращение круга обычно осуществляется от односкоростных асинхронных короткозамкнутых двигателей. На круглошлифовальных станках при значительных размерах шлифовальных кругов (диаметр до 1000 мм, ширина до 700 мм), применяют понижающие ременные передачи от двигателя к шпинделю и электрическое торможение привода для уменьшения времени остановки.

На внутришлифовальных станках обработка ведется кругами небольших размеров, поэтому в них применяют ускоряющие передачи от двигателя к шпинделю или используют специальные высокоскоростные асинхронные двигатели, встраиваемые в корпус шлифовальной бабки, Устройство, в котором короткозамкнутый двигатель и шлифовальный шпиндель конструктивно объединены в один узел, называют электрошпинделем.

Для вращения обрабатываемого изделия на внутри- шлифовальных станках применяют асинхронные коротко- замкнутые двигатели одно- или многоскоростные. На тяжелых круглошлифовальных станках привод вращения изделия выполняется по системе Г-Д и приводы с тиристорными преобразователями.

Подача (возвратно-поступательное движение стола, продольное и поперечное перемещение шлифовальной бабки) на шлифовальных станках небольших размеров производится от гидропривода. Приводы подач тяжелых плоско- и круглошлифовальных станков выполняются от двигателя постоянного тока по системе ЭМУ—Д, ПМУ—Д или ТП—Д.

На плоскошлифовальных станках для быстрого и надежного закрепления обрабатываемых деталей из стали и чугуна нашли широкое применение электромагнитные плиты и вращающиеся электромагнитные столы. На прецизионных шлифовальных станках используют закрепляющие плиты с постоянными магнитами (магнитные плиты).

Для размагничивания деталей применяют специальные электротехнические устройтсва – демагнетизаторы.

Для повышения производительности и обеспечения высокой точности современные шлифовальные станки всех типов снабжаются устройствами активного контроля — измерительными устройствами активного контроля шлифуемых деталей в процессе их обработки и подачи соответствующих команд в систему управления станком. По достижении требуемого размера детали станок автоматически отключается. Рабочий не останавливает станок для проверки размеров обрабатываемого изделия. Он только снимает готовую деталь, устанавливает новую заготовку и пускает станок.

Простейшим измерительным устройством для автоматического контроля размеров деталей в процессе обработки на внутришлифовальных станках является пробочный калибр, который периодически подводится к обрабатываемой детали.

На плоскошлифовальных станках с непрерывной загрузкой деталей применяются электроконтактные измерительные устройства для автоматической подналадки станка.

На фрезерных станках обрабатываются плоскости, фасонные поверхности, канавки, нарезаются наружные и внутренние резьбы, зубчатые колёса и многолезвийные инструменты с прямыми и винтовыми зубьями (фрезы, развёртки и др.).

Для приводов главного движения фрезерных станков малых и средних размеров используются одно- или многоскоростные асинхронные короткозамкнутые двигатели в сочетании с коробкой скоростей. Исполнение двигателей обычно фланцевое. Привод подачи таких станков в большинстве случаев осуществляется от главного двигателя через многоступенчатую коробку подач.

Главный привод тяжелых продольно-фрезерных станков также выполняется от асинхронных двигателей с механическим ступенчатым изменением угловой скорости шпинделя. Для приводов подачи стола и фрезерных головок таких станков, применяются двигатели постоянного тока, включаемые по системе Г—Д с ЭМУ в качестве возбудителя. В настоящее время для таких приводов используют систему ТП—Д.

Копировально-фрезерные станки предназначены для обработки пространственно сложных поверхностей методом копирования по моделям. На этих станках изготовляются рабочие колеса гидротурбин, ковочные и вырубные штампы, линейные и прессовые формы и др. Обработка подобных изделий на универсальных станках практически невозможна.

Наибольшее распространение получили копировально-фрезерные станки с электрическим следящим управлением — электрокопировальные фрезерные станки.

В электросхемах всех металлорежущих станков, кроме электродвигателей указывают все электрические аппараты, предназначенные для включения и отключения, управления, регулирования и защиты электрооборудования и участков электрических цепей.

Автоматические линии представляют собой комплексы взаимосвязанного металлорежещуего и другого технологического и контрольного оборудования, осуществляющие технологический процесс (без участия рабочего) в определенной последовательности и с заданным ритмом.

В автоматических станочных линиях применяют как универсальные станки (фрезерные, токарные, шлифовальные) с высокой степенью автоматизации рабочего цикла, так и специальные станки – это агрегатные станки, станки с программным управлением, многооперационные станки с устройством автоматической смены инструмента.

Станки встраиваются в линии в порядке операций технологического процесса обработки деталей. Станки автоматических линий снабжаются загрузочными приспособлениями, а также транспортирующими и зажимными устройствами, с помощью которых обрабатываемые детали перемещаются с одной позиции на другую и закрепляются.

По способу осуществления транспортных устройств различают автоматические линии с жесткими транспортными связями и гибкими транспортными связями.

Все движения на станках-автоматах осуществляются с помощью приводов: электрических, гидравлических, пневматических и комбинированных.

Кроме главных движений на станках выполняются вспомогательные движения, необходимые для подготовки процесса резания, обеспечение последовательной обработки нескольких поверхностей на одной заготовке и т.д.

Все вращательные движения обеспечиваются с помощью электропривода. Применяются асинхронные короткозамкнутые двигатели защищенного и закрытого обдуваемого исполнения. Двигатели постоянного тока применяются редко, так как обычно приводы станков не требуют регулирования скорости.

Для обеспечения возвратно-поступательных движений и осуществления быстрых прямолинейных перемещений чаще всего используется гидропривод, в схемах управления которого используются различные электромагниты.

Электрооборудование автоматических станочных линий состоит из большого количества двигателей, электромагнитов, контакторов и магнитных пускателей, кнопок и переключателей управления, путевых выключателей, различных реле: времени, давления и скорости, блокировочных, промежуточных и др.

Все электрооборудование должно быть очень надежным и иметь большой срок службы, поэтому активно используются бесконтактные электрические аппараты и электронные элементы.

Основной принцип построения схем управления автоматическими линиями – управление в функции пути. Такое управление позволяет в любой момент контролировать взаимное расположение деталей и инструмента и является наиболее надежным. Команда на последующие действия подается тогда, когда предыдущие действие уже совершено (закончено). Для этого используются путевые выключатели и переключатели.

Путевые выключатели обычно устанавливают на неподвижных узлах станков и механизмов, а воздействие на их штифт или рычаг осуществляется движущимся упором механизма, когда он достигает определенной точки пути.

Все автоматические станочные линии имеют развитую систему сигнализации.

Вопросы для самоконтроля:

1. Расскажите о принципах классификации металлорежущих станков. Какие движения узлов станков необходимы для осуществления процесса обработки?

2. Какие механизмы применяются в приводах главного движения и движений подач?

3. Расскажите об особенностях применения бесступенчатых приводов и видах регулирования.

4. Перечислите достоинства и недостатки гидравлических и пневматических систем автоматизации металлообрабатывающих станков. Как связывается электрическое и гидравлическое управление?

5. Нарисуйте типовую схему управления асинхронного короткозамкнутого двигателя и объясните назначение отдельных аппаратов. От чего зависит частота вращения, время пуска и торможения электродвигателя? Как изменить направление вращения вала электродвигателя?

6. Для чего нужны устройства блокировки станков и как они работают? Какие требования предъявляются к этим устройствам? Опишите преимущества и недостатки контактных и бесконтактных аппаратов.

7. Какое электрооборудование и схемы управления применяются для копирования на токарных и фрезерных станках?

8. Опишите принципы работы приборов для контроля деталей в процессе обработки на шлифовальных станках.

9. Благодаря использованию такого электрооборудования добиваются компенсации износа шлифовального круга на шлифовальных станках? Для чего нужна компенсация?

10. Какие специальные электрооборудование применяется на шлифовальных станках? Опишите конструкции и принцип действия. Почему электромагнитные плиты и столы нашли применение в основном только в шлифовальных станках и не используются на других металлообрабатывающих станках.

11. Опишите особенности работы электроприводов продольно-строгальных станков. Каким образом можно рассчитать мощность двигателей стола и главного привода продольно-строгального станка?

12. Для каких целей предназначены агрегатные станки? Опишите их устройство. Чем электрическая принципиальная схема агрегатных станков отличается от других металлорежущих станков.

13. Каким образом можно рассчитать мощность двигателя главного привода а) токарного станка; б) сверлильного станка; в) шлифовального станка? Чем вызваны различия в формулах?

14. Для чего предназначены и как устроены кузнечно-прессовых машин? Объясните характерные особенности электроприводов и схем управления кузнечно-прессовыми машинами.

15. Назовите основные принципы построения схем управления автоматическими линиями.

16. Какими способами можно осуществить контроль наличия изделий на автоматической линии? Начертите схемы и дайте их описание.

2015-07-04

2015-07-04 7458

7458