Это деформирование металла вращающимися валками для изменения формы и размеров поперечного сечения и длины нагретых или холодных заготовок. Валки бывают гладкие для лент и листов и калиброванные, имеющие на рабочей поверхности вырезы (ручьи) в соответствии с профилем изделия. Совокупность ручьев пары валков называется калибром. Прокатка производится за несколько пропусков заготовки между валками с постепенным приближением к требуемому профилю и размерам.

Прокатку производят на обжимных станах (слябинги и блюминги) с валками диаметром 800-1400 мм, мелких деталей – на заготовительных станах. Готовый прокат, получаемый из полупродукта, применяют в конструкциях и в качестве заготовок для ковки, штамповки, изготовления деталей резанием. Совокупность различных профилей и размеров проката называется сортаментом. Он бывает четырех групп: листовой и сортовой прокат, трубы и специальные виды проката.

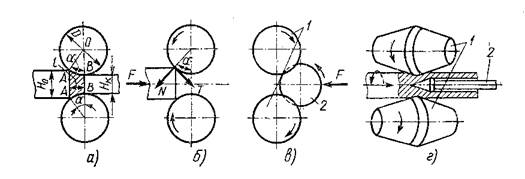

Широкое распространение в производстве деталей машин и приборных устройств получила прокатка на специальных деталепрокатных станах. Этим методом изготавливают заготовки таких изделий как ступенчатые и торсионные валы, оси, зубчатые колеса, кольца подшипников, трубы с оребрением, детали гидро- и пневмоцилиндров и др. По сравнению с обработкой резанием производительность увеличивается до 14 раз, экономится до 30 % металла, на 30-50% повышаются прочностные характеристики деталей. Разновидностями метода являются (рис.1): винтовая прокатка (в т.ч. периодических профилей), продольная, поперечно-клиновая прокатка, поперечная прокатка зубчатых колес и др.

Рис.1. Продольная (а,б), поперечная (в) и поперечно-винтовая (г) прокатки

2015-07-03

2015-07-03 651

651