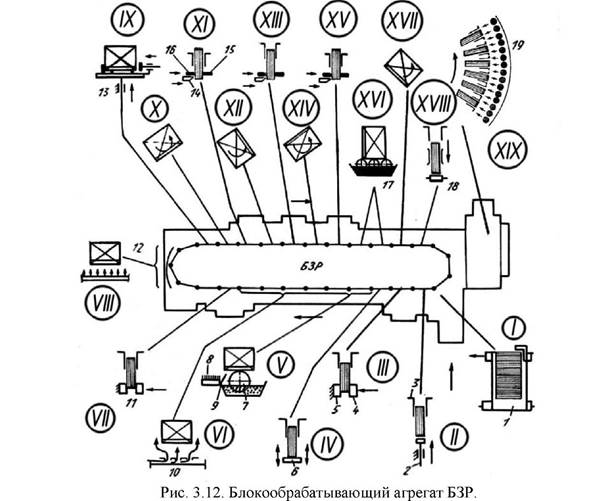

В блокообрабатывающем агрегате БЗР (Рис. 3.12) выполняются следующие основные технологические операции:

5. прессование корешка блоков,

6. заклейка корешковой части,

7. сушка корешка,

8. вторичное прессование корешка,

9. трехсторонняя обрезка,

10. закраска обреза в головке блоков.

Агрегат является многопозиционным автоматом конвейерного типа с периодическим перемещением блоков в технологические секции. Агрегат отличают интересные конструктивные и принципиальные решения.

Сшитые нитками книжные блоки стопами, корешками вниз загружаются в магазин самонаклада на периодически перемещающийся транспортер 1, который подает блок к загрузочному каналу, по которому он подается на установочный стол 2. Он поднимает блок и вставляет его в очередное звено 3 главного конвейера. В это время конвейер выстаивает. Блок зажимается в звене 3, а установочный стол 2 возвращается в нижнее положение для приема следующего блока. Конвейер, перемещаясь на один шаг, перемещает блок в следующую позицию. Первой технологической секцией является прессующая, где корешковая часть блока спрессовывается между плитами 4 и 5. В результате этой операции получается плотный и одинаковый с остальной частью блока корешок.

В следующей позиции зажимы освобождают блок, и он опускается корешком на стол 6, устанавливающий корешок блока на уровне клеенаносящего ролика 7. Затем блок снова зажимается. В очередном цикле во время движения клей наносится на корешок блока клеенаносящим роликом 7. При дальнейшем движении блока в зажимах конвейера клей втирается в корешок блока щетками 8, при этом скребок 9 предварительно снимает излишки клея.

|

В нескольких следующих кинематических циклах клей на корешке подсушивается горячим воздухом, проходящим через электронагреватели 10. В секции 11 производится повторное прессование корешка с целью уплотнения подсохшей клеевой пленки и повышения ее прочности. Затем сушка продолжается при помощи устройств инфракрасного излучения 12. Для точного выполнения следующих операций по обрезке блока с трех сторон его необходимо выровнять и зафиксировать в зажиме звена главного конвейера. Это выполняется в позиции 13, где зажимы освобождают блок, который выравнивается по корешку и центрируется относительно горизонтальной оси поворота зажимов, а затем снова зажимается в звене конвейера.

Во время дальнейшего движения блок вместе с зажимами звена главного конвейера поворачивается на 90° и устанавливается хвостиком вниз. В первой резальной секции (РС1) хвостик обрезается горизонтально расположенными ножами 14 и 15, работающими по безмарзанному принципу резания. При обрезке блок удерживается прижимом 16 резального устройства.

После обрезки хвостика книжный блок снова поворачивается на 90° передком вниз и поступает во вторую резальную секцию (РС2), в которой обрезается передняя часть блока и которая устроена аналогично первой резальной секции.

Затем блок третий раз поворачивается на 90°, при этом внизу оказывается головка блока, которая обрезается в третьей резальной секции (РС3). Затем блок перемещается главным конвейером через секцию закраски 17, где на поверхность головки валиками наносится краска. Двигаясь дальше, блок в последний раз поворачивается на 90° и занимает первоначальное исходное положение корешком вниз. В секции 18 зажимы звена главного конвейера освобождают блок, и он корешком опускается на передаточный транспортер, который направляет блок в сушильное устройство 19 для окончательной сушки клеевой пленки на корешке и краски на головке.

Для обеспечения нормальной работы агрегата и предотвращения поломок в нем предусмотрены блокировочные устройства, контролирующие правильность подачи блока из самонаклада в загрузочный желоб, положения блока на установочном столе и в зажимах главного конвейера, вывода блока из зажимов на приемный транспортер. Если одно из блокирующих устройств срабатывает, то агрегат останавливается.

Блокообрабатывающие агрегат БТГ.

2015-07-21

2015-07-21 502

502