Технологичность конструкции изделия - совокупность свойств, определяющих приспособленность к достижению оптимальных затрат при производстве, эксплуатации, техническом обслуживании, ремонте и утилизации для обеспечения заданных показателей качества, объёма выпуска и условий проведения работы.

Отработку на технологичность производят на всех этапах производственного процесса: производство заготовок, механическая и физико-химическая обработка деталей, сборка.

Технологичность конструкции изделия при сборке – это совокупность свойств конструкции изделия, определяющих приспособленность к технологической подготовке сборочного производства и сборке изделий.

Технологичность конструкции изделия при сборке выражает не функциональные свойства изделия, а его конструкторские особенности (состав и взаимное расположение составных частей, схема изделия, форма и расположение поверхностей деталей и соединений, их состояние, размеры, материалы...)

Технологичность конструкции изделия в целом классифицируется так:

1) По методу воздействия на конструкцию изделия:

а) технологическая рациональность конструкции;

б) преемственность конструкции изделия.

2) По области проявления:

а) производственная:

- при конструкторской подготовке производства; - при технологической подготовке производства; - при изготовлении деталей и сборке изделий.

б) эксплуатационная:

- при ТО; - при ТР; - при диагностировании; - при хранении и транспортировании; - при утилизации.

в) ремонтная:

- при замене элементов; - при восстановлении элементов; при монтаже и демонтаже.

3) По видам затрат:

а) трудоёмкость изделия;

б) материалоёмкость изделия;

в) энергоёмкость изделия;

г) хроноёмкость (затраты ресурсов в единицах времени).

В зависимости от методов оценки технологичности конструкции изделия при сборке различают качественную и количественную оценку технологичности. Качественная оценка основана на инженерно-визуальных (органолептических) методах, представляющих собой совокупность приёмов, посредством которых разработчик конструкции оценивает конструктивные и технологические признаки изделия. Оценка ведётся на уровне «лучше-хуже», «допустимо-недопустимо», «хорошо-плохо». Количественная оценка технологичности основана на инженерно-рассчётных методах, посредством которых определяют и сопоставляют численные значения показателей технологичности конструкции проектируемых и базовых изделий. Все показатели технологичности конструкции изделия сводятся к семи группам:

-технологической рациональности конструкции изделия;

-преемственности конструкции изделия;

-ресурсоёмкости изделия;

-производственной технологичности конструкции изделия;

-эксплуатационной технологичности конструкции изделия;

-ремонтной технологичности конструкции изделия;

-общей технологичности конструкции изделия.

Отработку конструкции изделий на технологичность производят с помощью следующих методов и приёмов – табл. 2.3.

Таблица 2.3

| Метод (приём) | Краткая характеристика | Рекомендации по применению |

| Обеспечение технологической рациональности конструкции изделия | ||

| Параметрическая оптимизация объектов производства | Упорядочение номенклатуры однотипных объектов производства, сходных по функциональному назначению, путём установления рациональных параметрических и типоразмерных рядов изделий. | Упорядочение номенклатуры однотипных объектов производства на исходых этапах становления новых видов техники; исключение возможности появления неоправданного множества этих объектов. |

| Блочно-модульное построение систем и устройств | Выделение функционально-законченной части системы или устройства с образованием блока-модуля, представляющего собой совокупность функционально объединённых элементов. | При монтаже изделия вне предприятия и необходимости частой смены модулей, как составных частей целого при эксплуатации. |

| Агрегатирование составных частей | Объединение взаимосвязанных составных частей изделия в более крупную составную часть – агрегат для применения как неделимого целого. | Этот метод – основа развития производства составных частей - агрегатов и внедрения высокопроизводительного агрегатного метода ремонта |

| Оптимизационный метод выбора и назначения конструктивных элементов деталей и материалов | Выбор наилучших вариантов конструктивных элементов и материалов из множества возможных с использованием современных математических средств. Выбор метода зависит от вида целевой функции и характера ограничений. | При выборе физико-химических и механических свойств материалов и видов исходных заготовок; установление точности размеров и шероховатости поверхностей; выбор формы и расположения поверхностей деталей и видов соединений их с сопрягаемыми деталями; выбор методов изготовления, в том числе сборки. |

| Размерный анализ | Совокупность приёмов расчленения объектов на элементарные поверхности и на связи между ними. | При простановке размеров и предельных отклонений при условии учёта оптимальных затрат на изготовление и взаимозаменяемости составных частей при сборке, монтаже, ТО и Р. |

| Функционально-стоимостной анализ | Минимизация затрат при обеспечении основных функций изделия | Применим независимо от типа производства. На ранних стадиях проектирования конструкции изделия. |

| Экономико-математическое моделирование | Описание объектов (процессов) посредством экономических моделей с применением математических средств | Применяют при установлении взаимосвязи основных функциональных, конструктивных и технологических характеристик изделия, влияющих на затраты труда, материалов и энергии при изготовлении ТО и Р с эффективностью проектируемой техники |

| Обеспечение конструктивной преемственности изделия | ||

| Типизация конструкции изделия | Создание типового образца изделия для множества его исполнений, обеспечивающего при разработке применение унифицированных составных частей и связей между ними | При многократной повторяемости конструктивных схем и компоновок изделия и его составных частей |

| Унификация составных частей изделия, конструктивных элементов и материалов | Сокращение разнообразия перечисленных объектов при сохранении или увеличении разнообразия сфер или объектов, в которых они применяются | На всех стадиях создания конструкции изделия и подготовки его производства, если это повышает производительность труда и качество работ и изделия, снижает себестоимость. |

| Взаимозаменяемость составных частей | Придание составным частям изделия способности взаимной замены в данном изделии или группе изделий | Эффективен для составных частей изделия, часто сменяемых при эксплуатации |

| Заимствование | Выбор составных частей или конструктивных элементов изделия и материалов из числа существующих для применения в разрабатываемой конструкции | Целесообразен при наличии освоенного производства составных частей, конструктивных элементов и материалов |

| Симплификация | Ограничение или простое сокращение числа типоразмеров выпускаемых изделий и их составных частей однотипного исполнения, номенклатуры конструктивных элементов, сортамента и марок применяемых материалов | Применим, когда технически и экономически целесообразно уменьшение числа принятых конструктивных решений и материалов |

| Обеспечение технологической преемственности конструкции изделия | ||

| Типизация технологических процессов производства, эксплуатации и ремонта изделия | Систематизация, анализ и синтез технологических решений с целью разработки техпроцессов, оптимальных для данных условий производства, ТО и Р | Применяют при любом типе производства. Целесообразен при единстве технологической последовательности и общности элементов процесса |

| Унификация технологических процессов и операций | Сокращение разнообразия операций на специализированных рабочих местах в условиях групповой обработки | Применяют для резкого повышения загрузки средств технологического оснащения |

| Стандартизация средств технологического оснащения | Совокупность приёмов унификации, агрегатирования и взаимозаменяемости средств технологического оснащения, обеспечивающих многократное использование стандартных компонентов, минимизацию затрат на разработку и производство специальных средств оснащения | Эффективен в единичном и мелкосерийном типах производства, а также при создании ГПСС |

Общие требования к технологичности конструкции изделия можно разделить на требования к деталям, соединениям и сборочным единицам.

При проектировании конструкций сборочных единиц необходимо учитывать определенные требования их изготовления, эксплуатации и ремонта наиболее производительными и экономичными способами в заданных условиях производства.

Основные требования к технологичности изделия:

1. изделие должно состоять из сборочных единиц, собираемых обособленно, т. е. независимо от сборки других сборочных единиц. Это позволяет выполнять сборочные операции составных частей изделия параллельно, что обеспечивает сокращение длительности производственного цикла;

2. должна быть предусмотрена возможность испытания и обкатки сборочных единиц (если это требуется) до соединения их с другими элементами машины; соблюдение этого условия исключает появление дефектов на общей сборке;

3. изделие должно включать максимальное число стандартизованных и нормализованных сборочных единиц. Это обусловливает увеличение серийности их выпуска и, как следствие, снижение трудоемкости изготовления, снижение себестоимости;

4. изделие должно иметь, по возможности, минимальное число многозвенных размерных цепей (наличие их затрудняет получение необходимой точности замыкающего звена). Если сократить число звеньев размерной цепи невозможно, необходимо предусмотреть в конструкции изделия компенсатор;

5. в конструкции сборочной единицы следует предусмотреть возможность совмещения технологических и измерительных баз, что обеспечит более высокую точность сборки;

6. при разработке конструкции изделия должна быть предусмотрена возможность механизации и автоматизации сборочных и разборочных работ, т. е. обеспечен удобный подвод механизированного инструмента к местам соединения деталей и учтена возможность использования подъемно-транспортных средств при сборочных (разборочных) работах;

7. изделие должно быть сконструировано так, чтобы при сборке были минимум пригоночных работ и ограниченное число операций совместной механической обработки собираемых деталей;

8. конструкция изделия должна допускать быструю смену изношенных деталей.

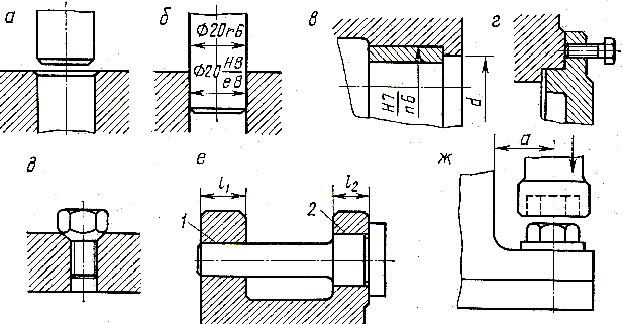

На рис.9 представлены примеры конструктивного оформления некоторых соединений.

Р и с. 9. Технологичность конструкций сборочных единиц.

Фаски облегчают процесс сборки деталей (см.рис.9, а); направляющий поясок с подвижной (H8/е8) посадкой облегчает запрессовку вала (см.рис.9, б); наличие в детали отверстия d для выколотки облегчает выпрессовку детали (см. рис.9,в), резьбовые отверстия для отжимных винтов позволяют исключить применение специального съемника для разборки соединения (см. рис. 9, г); коническая опорная поверхность у гаек и винтов обеспечивает стопорение резьбового соединения (см. pиc.9, д), при сборке соединений по двум поверхностям: 1 и 2 (см. рис. 9, е) их делают разных размеров, что позволяет избежать образования на поверхности 2 задиров (кроме того, размер 1 делают меньше 2, что обеспечивает лучшее направление пальца при сборке); достаточное расстояние а от оси резьбового отверстия до стенки корпуса позволяет использовать более производительный торцовый ключ (см. рис. 9, ж).

Показатели технологичности продукции характеризуют эффективность конструкторско-технологических решений для обеспечения высокой производительности труда при изготовлении и ремонте изделий.

Классификация показателей технологичности продукции может быть проведена по следующим признакам:

• количеству свойств технологичности (единичные, комплексные);

• стадии определения (проектные, производственные, эксплуатационные);

• области анализа (технические, технико-экономические);

• системе оценки (базовые, разрабатываемой конструкции, относительные);

• значимости (основные, дополнительные).

К основным показателям технологичности продукции относятся:

• трудоемкость изготовления (определяется суммарной трудоемкостью технологических процессов изготовления продукции, для промышленной продукции выражается в нормо-часах);

• технологическая себестоимость (определяется суммой затрат на изготовление единицы продукции без учета покупных изделий);

• уровень технологичности конструкции по трудоемкости изготовления (определяется отношением трудоемкости изготовления рассматриваемого изделия к базовому показателю трудоемкости);

• уровень технологичности конструкции по себестоимости изготовления (определяется отношением себестоимости изготовления рассматриваемого изделия к базовому показателю себестоимости);

К основным показателям технологичности промышленной продукции относятся:

• коэффициент сборности (блочности) изделия;

• коэффициент использования рациональных материалов;

• удельная трудоемкость;

• удельная материалоемкость и др.

В качестве дополнительных технико-экономических критериев технологичности продукции используются:

• относительная и удельная трудоемкость подготовки изделия к функционированию;

• относительная и удельная трудоемкость профилактического обслуживания изделия;

• относительная и удельная трудоемкость ремонта изделия;

• относительная и удельная себестоимость подготовки изделия к функционированию;

• относительная и удельная себестоимость профилактического обслуживания изделия;

• относительная и удельная себестоимость ремонта изделия.

2015-07-14

2015-07-14 4152

4152