Виникнення і розвиток відмов машин пояснюється дією об’єктивно існуючих закономірностей. Відмови машин виникають в результаті постійного або раптового зниження фізико-механічних властивостей матеріалу деталей, їх стирання, деформації, зминання, корозії, старіння, перерозподілу залишкових напружень і інших причин, що викликають пошкодження деталей. Найчастіше відбуваються зміни в сполученнях - порушення заданих зазорів в рухомих сполученнях або натягу в нерухомих Відмова є наслідком зміни складу, структури або механічних властивостей матеріалу, конструктивних розмірів деталей і стану їх поверхонь. Поява відмов обумовлена конструктивними, технологічними і експлуатаційними чинниками.

До конструктивних відносяться наступні чинники: розрахункові навантаження, швидкості відносного переміщення, тиск, матеріали, їх фізико-механічні властивості і структура, конструктивне виконання деталей і складальних одиниць, форми і величини зазорів або натягу в сполученнях, макрогеометрії, шорсткості і твердості поверхонь, умов змашування і охолоджування деталей.

До технологічних відносяться наступні чинники: прийоми, способи, точність і стабільність отримання заготовок, види і особливості проведення механічної, термічної, зміцнюючої і фінішної обробки при виготовленні деталей, якість складання, регулювання, прироблення і випробування вузлів, агрегатів і машин.

Вирішальний вплив на збереження параметрів деталей машин, що забезпечуються їх конструкцією і технологією виготовлення, є експлуатаційні чинники. До них відносяться:

- визначені призначенням машин, режимами її навантаження і швидкості, температурою і складом робочого середовища, а також інтенсивністю експлуатації;

- не залежні від призначення машини (умови експлуатації, своєчасність і повнота

технічного обслуговування і ін.).

Різний термін служби (ресурс) деталей обумовлений багатьма причинами. Основними з них є наступні:

- різноманітність функцій деталей в машині;

- широкий діапазон зміни навантажень, що діють на деталі;

- наявність як активних (рухомих), так і пасивних (нерухомих) деталей;

- різноманітність видів тертя в сполученнях; використання в сполученнях деталей різних матеріалів, викликане необхідністю зниження сил тертя;

- відхилення у властивостях матеріалів;

- точність і якість обробки деталей сполучення;

- умови експлуатації і інше.

При аналізі процесів утворення дефектів необхідно враховувати ту область, в якій виявляється даний процес, - чи діє він на весь об’єм матеріалу деталі, проявляється лише в поверхневих шарах або протікає при контакті двох сполучених поверхонь.

Тіло деталі може піддаватися руйнуванню, деформуватися або можливі зміни властивостей матеріалу - його пластичність, електропровідність, магнітні властивості і тому подібне

Руйнування матеріалу деталі (його злам) відноситься до неприпустимих видів пошкодження, оскільки поломка деталей в результаті руйнування часто носить лавиноподібний характер і протікає з великою швидкістю. Тому розрахунки, пов’язані з міцністю, оцінюють не швидкість процесу руйнування, а ті умови, при яких даний процес не виникає. Руйнування матеріалу деталі може відбутися як в результаті виникнення неприпустимих статичних або динамічних навантажень, так і при тривалій дії змінних навантажень, що призводять до втомних руйнувань. У першому випадку матимуть місце раптові відмови, оскільки перевищення зовнішніми навантаженнями допустимих значень не пов’язане з тривалістю попередньої експлуатації виробу. Втомні руйнування відносяться до поступових відмов, оскільки при роботі деталей відбувається зміна несучої здатності матеріалу, і час попередньої експлуатації (число циклів вантаження) впливає на імовірність виникнення відмови - поломки деталі.

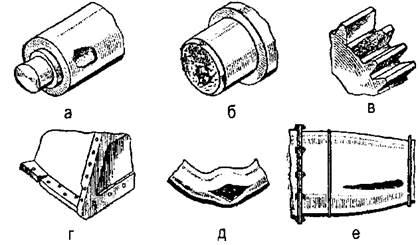

Типові приклади руйнування деталей машин приведені на рисунку 1.2. Крихке руйнування валків прокатного стану (рисунок 1.2, а) відбулося в результаті виникнення неприпустимих навантажень, які, у свою чергу, виникли через великий знос опор. Втомна поломка валу (рисунок 1.2, б) і зуба шестерні (рисунок 1.2, в) відбулися із-за підвищеної концентрації напружень, пов’язаної з помилками при конструюванні, виготовленні або в результаті виникнення підвищених циклічних динамічних навантажень при експлуатації виробу. На характер поломки зубів впливає розподіл навантаження по довжині, вид зачеплення, джерело концентрації напружень і інші чинники.

Втомне руйнування не обов’язково призводить до поломок деталей. Можливе виникнення втомних тріщин, які до певних розмірів не значно знижують працездатність виробу, і небезпека полягає в основному у їх швидкому зростанні, що призводить до зниження несучої здатності виробу. Навіть у таких відповідальних конструкціях як обшивка фюзеляжу і крил літака виникають тріщини (рисунок 1.2, г), розповсюдження яких локалізують при ремонтних роботах або усувають пошкоджену ділянку, замінюючи новою.

Місцеві руйнування можуть виявлятися на таких деталях, як трубопроводи гідросистем (рисунок 1.2, д), коли через перевищення допустимих значень тиску або через пониження міцності матеріалу деталі, наприклад, під впливом високих температур, відбувається місцеве здуття, а потім і руйнування даної ділянки.

|

| Рисунок 1.2 - Приклади руйнування деталей машин: а - скол робочої поверхні валка прокатного стану; б - втомна поломка валу; в - втомна поломка зуба шестерні; г - тріщина в обшивці літака; д - руйнування трубопроводу гідросистеми; е - руйнування стінки кожуха камери згорання реактивного двигуна |

У ряді машин руйнування деталей може відбуватися в результаті експлуатації в умовах великої температурної і силової напруженості (деталі гарячого тракту реактивних двигунів - жарові труби, кожухи камер згорання, камери форсажів і інші, працюють в умовах високих температур, частих змін теплонапруженості і дії вібраційних навантажень, що викликають змінні напруження). У подібних випадках руйнування матеріалу може бути наслідком комплексу різноманітних незворотних процесів. Так, тріщина в стінці кожуха камери згорання реактивного двигуна (рисунок 1.2, е) утворилася в результаті попереднього утворення прогару, газової корозії і абразивного зносу стінок і накопичення втомних руйнувань.

Незворотна деформація деталі. Зростання деформації в часі призводить до поступової зміни початкових параметрів виробу, і при високих вимогах до точності, які характерні для сучасних машин, відмова наступає значно раніше, ніж буде вичерпана несуча здатність деталі. Зміна деформації деталі в часі пов’язана, як правило, з виникненням на окремих ділянках пластичних деформацій. При знятті зовнішніх навантажень пружні деформації зникають, а за наявності областей, що зазнали пластичну деформацію, процес перегрупування внутрішніх сил протікає складніше, внаслідок чого виникають залишкові деформації.

При тривалій роботі валів за наявності короткочасних перевантажень (особливо колінчасті вали ДВС) вони поступово деформуються, скручуються, а їх вісь втрачає прямолінійність. Тому часто при відновленні застосовують правку (рихтування) валів, іноді з підігрівом.

Повзучість - пластичні деформації деталей, що змінюються в часі, особливо при високих температурах. Як приклад можна привести повзучість диска і лопаток газової турбіни. Їх з’єднання втрачають початковий натяг, змінюється початкове взаємне положення деталей і їх форма.

Іноді проявляється деформація деталей при напруженнях в межах пружності за рахунок перерозподілу внутрішньої напружень, наприклад, викривлення станин і інших корпусних деталей, особливо із загартованими напрямними.

До структурних відносяться зміни механічних, магнітних, газопроникності і інших властивостей.

До поверхневих процесів, що створюють дефекти, відносяться: роз’їдання, наріст, зміна властивостей поверхневого шару, знос і зміна умов контакту сполучених деталей. Різновидами процесу роз'їдання є: корозія, ерозія, кавітація, прогар, тріщиноутворення.

Різновидами наросту є: налипання (адгезія, когезія, адсорбція, дифузія), нагар, облітерація (зарощування).

При взаємодії поверхні деталі з навколишнім середовищем часто відбуваються такі процеси, які не викликають ні налипання, ні видалення матеріалу, а тільки змінюють геометричні і фізичні властивості поверхні - її шорсткість, твердість, відбивну здатність напружений стан і інше.

При контакті двох поверхонь, особливо при їх відносному переміщенні, відбувається знос поверхонь. Знос включає не тільки стирання поверхонь, пов’язане з видаленням матеріалу зі всієї поверхні тертя, але і зминання - коли має місце переміщення матеріалу під дією сил тертя, і втома поверхневих шарів, коли під дією контактних навантажень виникають локальні осередки руйнування поверхні.

За відсутності відносного переміщення поверхонь зазвичай відбувається зминання (пластична деформація). Це є характерним видом руйнування шпонок, зубчастих (шліцьових) з’єднань, упорів і штифтів, осей ланцюгових передач, різьбових з’єднань і інших деталей.

Відносне ковзання поверхонь викликає їх знос. При цьому вплив пластичних деформації, що супроводжують зношування може бути зменшений або майже усунутий шляхом підвищення твердості елементів пари. При малих відносних переміщеннях сполучених деталей виникає специфічний вид зносу, який називається фретинг-корозія.

Кочення без ковзання (обкочування) двох тіл, як правило, викликає втому поверхневих шарів яка проявляється у вигляді відшарування дрібних частинок металу з поверхні контакту. До деталей, що працюють в таких умовах, відносяться підшипники кочення, ролики кулачкових механізмів і інші. При недостатній твердості матеріалів і великому питомому тиску спостерігається також зминання.

При коченні з відносним ковзанням, наприклад, в зубчастих передачах, спостерігається знос та втома, а у ряді випадків зминання поверхонь. Зона втоми розташована там, де відносне ковзання мінімальне або рівне нулю (у зоні початкового кола зуба). Зона інтенсивнішого зносу розташована в місцях більшого відносного ковзання (головка і основа зуба).

Знос часто супроводжується корозією, адгезією і іншими фізико-хімічними процесами, які набувають специфічних рис в результаті взаємодії поверхонь.

2015-07-14

2015-07-14 2439

2439