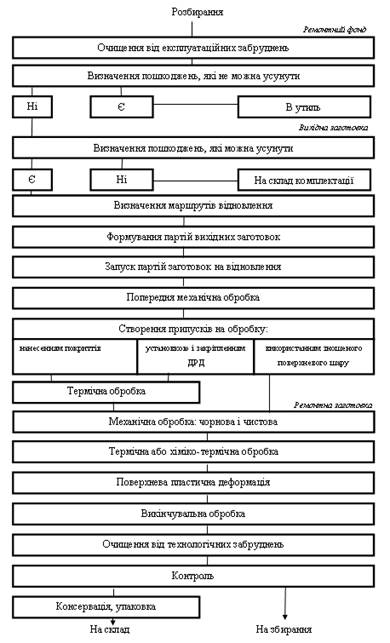

Зношена деталь ремонтного фонду на шляху свого перетворення в придатну деталь в результаті технологічних дій на неї виконавців і засобів ремонту проходить такі стадії (рисунок 1.3): початкова заготовка, ремонтна заготовка, відновлена деталь.

В результаті очищення від експлуатаційних забруднень і робіт за визначенням технічного стану ремонтного фонду виявляють деталі, які мають пошкодження, що можна усунути, і підлягають відновленню. Такі деталі є початковими заготовками, які збирають в групи з однаковими поєднаннями пошкоджень, що усуваються, і у вигляді партій направляють на відповідні дільниці відновлення. Таким чином, початкова заготовка - це очищена деталь ремонтного фонду з пошкодженнями, які можна усунути.

Початкова заготовка в загальному випадку перетворюється на ремонтну заготовку шляхом створення припусків на відновлюваних поверхнях і нанесення швів на тріщини, а ремонтна заготовка у відновлену деталь – в результаті хіміко-термічної і механічної обробки.

Технологічні дії на відновлювану деталь утворюють блоки операцій: підготовку зношених елементів під нанесення покриттів або установку додаткової ремонтної деталі (ДРД); установку і закріплення ДРД, заварювання тріщин; нанесення покриттів або перерозподіл матеріалу шляхом його об’ємної пластичної деформації; розмірну і структурну стабілізацію елементів; термічну обробку; механічну обробку чорнову і чистову; поверхнева пластична деформація; викінчувальну обробку, урівноваження; очищення від технологічних забруднень; контроль і консервацію.

Попередня механічна обробка надає правильну геометричну форму відновлюваним елементам перед нанесенням покриттів або установкою ДРД.

Ремонтне виробництво має в своєму розпорядженні значну кількість добре вивчених способів створення на відновлюваних поверхнях припусків під механічну обробку. Це різні види наплавлень, напилення, нанесення гальванічних покриттів, об’ємної пластичної деформації, установки ДРД і ін.

Рисунок 1.3 - Схема технологічного процесу відновлення деталі

Ряд деталей машин (вали, гільзи, поршні і ін.) допускає відновлення під ремонтні розміри їх шийок, отворів і площинних елементів. У такому разі ремонтні заготовки виходять з початкових заготовок без нанесення або переміщення матеріалу. Для досягнення економічності процесу відновлення повинні бути використані всі передбачені ремонтні розміри заготовок шляхом:

- забезпечення виробництва спряженими деталями всіх ремонтних розмірів (наприклад, вкладками колінчастого валу, поршнями і ін.);

- правлення довгих деталей типу валів перед обробкою;

- рівномірного зняття припуску при механічній обробці, чому сприяє поєднання осей оброблюваних отворів і шпинделя розточного верстата, а також адаптивне базування деталей при обробці шийок.

Якщо можливість використовування ремонтних розмірів вичерпана, то ремонтну заготовку створюють шляхом нанесення відновного покриття або установкою і закріпленням ДРД, або переміщенням матеріалу заготовки за рахунок пластичної деформації.

Необхідна зносостійкість відновлюваних поверхонь досягається вибором їх матеріалу, умов його нанесення, а також подальшою термічною, хіміко-термічною і механічною обробкою. Вид і властивості поверхневого шару повинні бути сумісні з способами його обробки.

На стадії створення ремонтної заготовки в основному формуються матеріал і структура робочих поверхонь деталі, що визначає її післяремонтну надійність.

За форму і взаємне розташування поверхонь найбільшою мірою відповідають перші операції механічної обробки, за розміри і шорсткість - останні, за зносостійкість - матеріали, операції нанесення і термічної обробки, за втомну міцність і жорсткість - термічні операції і поверхнева пластична деформація.

Однотипні операції (попередню механічну обробку, нанесення покриттів, термічну і механічну обробки і ін.) при відновленні різних елементів деталі об’єднують в блоки операції і виконують разом.

При чорновій механічній обробці знімають основну частину операційного припуску. Якщо умовно розділити цей вид обробки на дві частини, то в першій забезпечують потрібне взаємне розташування поверхонь деталі, а в другій - форму її геометричних елементів. Точність взаємного розташування поверхонь досягають вибором технологічних баз і орієнтуванням деталі щодо інструменту, який рухається, а точність форми - жорсткістю і точністю устаткування, вибором інструменту і режимами обробки.

Чорнова обробка зазвичай лезова, вона виконується на токарних, розточувальних і фрезерних верстатах. Рідко вона буває абразивною.

В результаті чистової обробки одержують задану точність розмірів і шорсткість поверхонь, близьку до нормативної. Чистова обробка для шийок валів - це в більшості випадків абразивна обробка, а для отворів - тонке розточування і хонінгування.

Деталі, що сприймають знакозмінне навантаження, проходять після чистової обробки операцію поверхневої пластичної деформації, призначення якої - закрити мікротріщини і створення наклепаного шару, з внутрішніми напруженнями стиску. Поверхнева пластична деформація реалізується механічними або термомеханічними способами.

Призначення викінчувальних операцій (полірування, суперфінішування, хонінгування) полягає в знятті знеміцненого в результаті механічної обробки шару і забезпеченні необхідної шорсткості поверхні.

На оброблених деталях знаходяться технологічні забруднення (стружка, зерна абразивного інструменту, залишки МОР, полірувальні пасти і ін.), які здатні протягом декількох годин роботи викликати відмову системи змащування відремонтованого агрегату або машини у цілому. Деталі, що направляються на складання, повинні бути очищені від цих забруднень. Особливу увагу надають очищенню масляних каналів і внутрішніх порожнин.

Операція контролю полягає у встановленні відповідності стану відновленої деталі вимогам технічної документації (креслення або карти технічного контролю). Контрольна операція оснащена засобами для вимірювання геометричних параметрів, значень фізико-геометричних властивостей і інших характеристик.

Консерваційний захист деталей до 3...5 днів забезпечують технічні миючі засоби, вживані для очищення деталей від технологічних забруднень. Для тривалішого зберігання (це відноситься до деталей, призначених на продаж) необхідна спеціальна консервація маслами, промасленим папером, парафіномісткими і іншими засобами.

Технологічні операції вказаних типів виконуються на будь-якому ремонтному підприємстві, проте число освоєних видів операцій кожного типу залежить від потужності і технічного рівня окремого заводу.

2015-07-14

2015-07-14 730

730