Леговані сталі, які володіють високою зносостійкістю і контактною міцністю, жароміцні сплави у вузлах тертя, що працюють при підвищених температурах, є дорогими через високий вміст легуючих елементів. В цих випадках економічно вигіднішим є застосування низьколегованих і вуглецевих сталей після відповідної ХТО. По характеру процесу і отримуваних результатах методи ХТО металів поділяються на дві групи:

1) ХТО, яка застосовується для підвищення зносостійкості за рахунок збільшення поверхневої твердості деталей, що труться. Сюди відноситься цементація, азотування, ціанування, борування і інші процеси. Ці види ХТО застосовують, в першу чергу, для підвищення опору абразивному зношуванню.

2) ХТО, призначена для покращення протизадирної стійкості металів за рахунок створення тонких поверхневих шарів, збагачених хімічними сполуками з активними елементами і які запобігають схоплювання і задири при терті. До таких видів ХТО відносяться сульфідування, сульфоціанування, селенування, телерування, обробка у йодисто-кадмієвій соляній ванні. При цих видах обробки поверхнева твердість не збільшується, але покращуються антифрикційні та протизадирні властивості. Коефіцієнт тертя зменшується в середньому у два рази, а протизадирна стійкість в 5…10 разів.

Мета, при проведенні ХТО першого виду така, як і у поверхневого гартування, - утворити твердий зносостійкий шар на в’язкій серцевині. Однак при гартуванні СВЧ це досягається без зміни складу шару, а при ХТО – шляхом зміни компонентного складу поверхневого шару.

Підвищення зносостійкості при ХТО базується на трьох принципах:

- підвищенні вмісту вуглецю в шарі і відповідно підвищенні вмісту вуглецю в мартенситі після гартування;

- зміцненні дисперсною фазою, утвореною в поверхневому шарі насичуючим елементом;

- утворення твердих хімічних сполук в шарі.

Вплив концентрації вуглецю на поверхні, температури і часу на глибину шару приведено на рисунку 3.1.

| ||||

| а | б | в | ||

| Рисунок 3.1– Схема впливу параметрів ХТО на глибину шару | ||||

Так залежність глибини дифузійного шару від температури (рисунок 3.1 б) можна описати наступною залежністю

(3.1)

(3.1)

де k1- коефіцієнт;

Q - енергія активації;

R - універсальна газова постійна;

T - температура.

Залежність глибини шару від тривалості насичення (рисунок 3.1 в) визначається по формулі

(3.2)

(3.2)

де k - коефіцієнт;

t - тривалість процесу.

Тобто для збільшення глибини в 3 рази тривалість процесу необхідно збільшити приблизно в 10 разів.

Глибина дифузії залежить також від концентрації дифундуючого елементу в середовищі насичення (рисунок 3.1 а): чим більша буде його концентрація і чим більша буде різниця між концентрацією даного елементу в середовищі і в металі, - тим вища буде швидкість дифузії.

Процес ХТО складається з трьох стадій:

- одержання насичуючого елемента в атомарному стані;

- проникнення атомів в поверхневий шар;

- дифузії – збільшення глибини шару.

2-га стадія залежить від характеру взаємодії системи насичуючий елемент – основа, температур, можливості утворення хімічних сполук.

3-я стадія залежить від різниці концентрації і температури.

Друга стадія визначає розподіл насичуючих елементів в поверхні деталі (рисунок 3.2).

|

| Рисунок 3.2– Вплив насичуючого елементу на розподіл концентрації по глибині і характер його взаємодії з основою: а – тверді розчини; б – одне хімічне з’єднання; в – два хімічних з’єднання при різній концентрації |

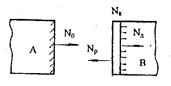

Механізм дифузії є основою утворення дифузійних покриттів. Дія цього механізму ілюструється прикладом утворення покриттів з парогазової фази (рисунок 3.3).

| Рисунок 3.3 – Схема утворення покриттів з парогазової фази |

Із загальної кількості частинок n0 речовини А, які досягають поверхні тіла в за одиницю часу, одна частина Nр ревипаровується (відбивається), інша Nк конденсується і залишається в чистому вигляді на поверхні, третя – Nд – поглинається тілом В. Поглинання відбувається як за рахунок дифузії А в В, так і в результаті зустрічної дифузії речовини В в А. Швидкість зустрічного процесу іноді може на два-три порядки перевищити швидкість прямого процесу. Результуюча всіх процесів виражається рівністю:

N0 – Nр = Nк +Nд. (3.3)

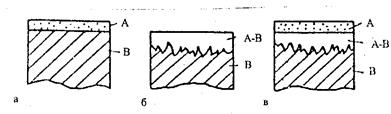

Від швидкості кожного з цих потоків залежить товщина і характер покриття, яке утворюється: нашароване, дифузійне, комбіноване (рисунок 3.4).

|

| Рисунок 3.4 – Схема утворення нашарованого (а), дифузійного (б)і комбінованого (в) покриттів |

Якщо речовина А конденсується (осаджується) на холодній поверхні тіла В і дифузія практично відсутня (Nд = 0), то утворюється нашароване покриття з чітко вираженою границею розділу з основою (рисунок 3.4, а).

Якщо поверхня тіла В достатньо нагріта і активна, і дифузійний потік дорівнює потоку речовини (N0 – Nр = Nд), яка конденсується, або спроможний випереджувати його, тоді утворюється типове дифузійне покриття (рисунок 3.4, б). При цьому на поверхні тіла В створюється рівноважна концентрація речовини А, яка поглинається. Вона залежить від природи основи, природи і концентрації парогазового середовища, температури процесу, зовнішнього тиску та інших факторів.

Якщо поверхня тіла В недостатньо нагріта і дифузійний потік відстає від потоку речовини, яка конденсується, (N0 – Nр > Nд) тоді створюється покриття комбінованого типу (рисунок 3.4, в), де верхній шар складається з чистої речовини А, а нижній — із різного поєднання речовин А і В.

Таким чином, для отримання дифузійних покриттів необхідно, щоб основа добре розчиняла атоми матеріалу покриття, який наноситься, і температура основи була достатньою для інтенсивного проходження дифузійних процесів.

При насиченні з твердої фази виріб безпосередньо контактує з дифундуючим елементом, який знаходиться в твердій фазі. Використовують подрібнені чисті метали чи феросплави у вигляді порошку. Надходження дифундуючого елемента в поверхневі шари проходить тільки через площу фактичного контакту металів у твердій фазі. При цьому на даній площі необхідна наявність хімічного контакту, тобто встановлення загального металевого зв’язку між металом виробу і металом покриття. Дискретність такого контакту призводить спочатку до поверхневої дифузії, котра надалі забезпечує об’ємну дифузію поповненням елементів з точок безпосереднього контакту. За цією схемою отримують дифузійні покриття на залізі і хромонікелевих сталях та сплавах при насиченні вольфрамом, молібденом, ніобієм, танталом. Метод застосовується у випадках, коли пружність парів елементів значно нижча від пружності парів основи.

При насиченні з рідкої фази дифундуючий елемент може потрапляти з розчинів легкоплавких металів (Аl, Сu, Zn, Сd, Рb, Sn та ін) або з розчинів солей. Прикладом першого варіанту є гаряче цинкування і алітування в розчинах цих металів. При гарячому цинкуванні в розплавленому металевому цинку при температурі 430...460 °С протягом кількох хвилин забезпечується товщина дифузійного шару 0,02...0,03 мм.

Насиченням з розчинів солей отримують покриття хрому, бору, алюмінію. Необхідний елемент вводиться в склад соляної ванни в металевому вигляді або солі металу, який насичується. Процес проводять при ізотермічній витримці у ванні з електролізом або без нього.

У загальному випадку при насиченні з розчинів солей атомарний стан дифундуючого елемента утворюється в результаті хімічних обмінних реакцій на зовнішній міжфазній границі "середовище - виріб". При насиченні з газової фази атомарний стан дифундуючою елемента може бути результатом реакцій відновлення чи термічного розпаду і нагадує особливості газофазного осадження.

Можливість створення дифузійних покриттів визначається насамперед відмінністю атомних діаметрів металу основи і речовини. Наприклад, при дифузії в залізо елементів з великим атомним діаметром вказана відмінність не повинна перевищувати 15...16%. У протилежному випадку напруження, які виникають у кристалічній гратці заліза, перевищують межу її пружної стійкості. Гратка стає нестійкою і виключає можливість дифузійного проникнення таких великих атомів в гратку заліза. Окрім цього, елемент, який наноситься, повинен розчинятися у металі основи при кімнатній і підвищеній температурах

На рисунку 3.2 зносостійкість міняється в залежності від глибини шару.

Для швидкості дифузійного насичення має значення коефіцієнт дифузії елемента або теплота активації процесу (таблиця 3.1)

Таблиця 3.1 – Коефіцієнт дифузії різних елементів

| Елемент | N | C | B | Mo | W | Cr |

| в α - Fe | 76,4 | 84,4 | ||||

| в γ - Fe | - | - |

Вибір температури ХТО визначається наступним:

- активне утворення атомів насичуючого елемента;

- максимальна швидкість протікання дифузії;

- фазовий стан хоча б з невеликою розчинністю насичуючого елемента в основі;

- одержанням зміцнюючої фаз в оптимальному стані.

Глибиною шару будемо вважати таку глибину, на якій зберігається 60% твердості поверхні, що відповідає задовільній зносостійкості.

2015-07-14

2015-07-14 526

526