В производстве сварных конструкций рациональное выполнение транспортных операций приобретает все большее значение, поскольку при недостаточном внимании к их механизации затраты труда могут оказаться даже больше, чем наоперации сварки. Кроме того, погрузочно-разгрузочные работы относятся к категории тяжелых, в особенности если масса груза превышает 20 – 25 кг.

Эффективное использование транспортирующих устройств достигается, когда они соответствуют характеру производства, типу выпускаемых изделий, их размерам, массе и т.д.

В мелкосерийном производстве транспортирование заготовок, деталей, узлов и готовых изделий осуществляют главным образом с помощью мостовых кранов, автопогрузчиков и самоходных тележек.Длительность закрепления и освобождения листовых элементов при использовании кранов сокращают применением специализированных захватов. Листовые элементы большой длины приходится зачаливать в нескольких точках. Для этого используют жесткую траверсу с несколькими захватами, подвешенными на тросе с уравнительными блоками.

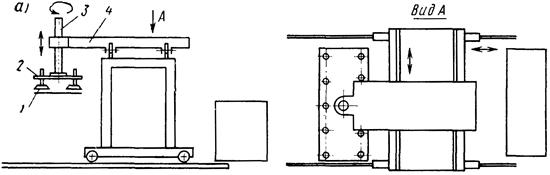

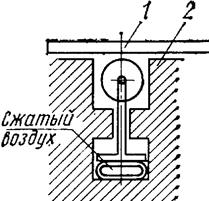

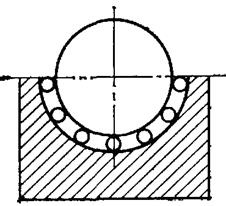

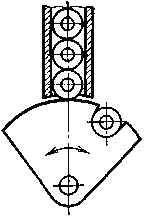

Для плоских деталей эффективно использование вакуумных захватов, длительность захватывания измеряется секундами. Вакуум (обычно не более 10–50 кПа) создают с помощью инжектора от сети сжатого воздуха или вакуумным насосом. Вакуумные захваты (рисунок 31) непригодны при отсутствии сплошности захватываемой поверхности, но зато имеют меньшую массу, могут захватывать один (верхний) лист, поворачивать лист из горизонтального положения в вертикальное, безопасны в работе. Двукратный запас их грузоподъемности обеспечивает удержание груза после выключения насоса в течение нескольких минут. Это выгодно отличает их отэлектромагнитных захватов.

|

|

| 1 – захват, 2 – траверса, 3 – поворотная колонна, 4 – тележка Рисунок 31 – Схемы самоходных порталов |

Самоходные порталы дополняют крановое оборудование, они удобны для подачи листовых заготовок и деталей с промежуточного склада к рабочему месту, а иногда и для манипулирования деталью. Конструктивная схема такого портала показана на рисунке 31, а. Контейнеры с заготовками подают мостовым краном и устанавливают между рельсами портала. Иногда листоукладчик перемещают по эстакаде (рисунок 31, б).

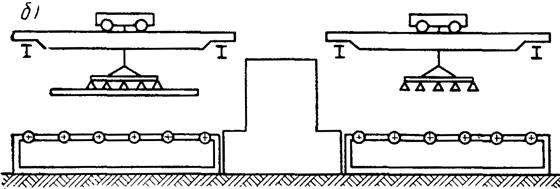

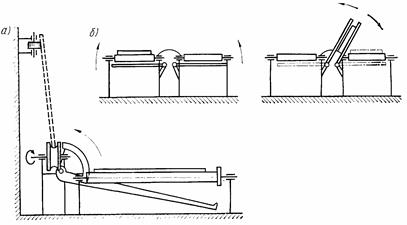

Для кантовки крупных изделий или узлов используют четырехкрюковой мостовой кран или четырехстоечный кантователь (рисунок 32). После подъема узла поворот осуществляют, опуская одну пару крюков при одновременном подъеме второй пары (рисунок 32, в).

а

б

б – кантователи, б – последовательность положений при кантовке

Рисунок 32 – Кантовка изделий

Роликовые конвейеры могут быть приводные и неприводные. Неприводные роликовые конвейеры нередко устанавливают с небольшим (1,5 - 3°) наклоном. В этом случае грузы движутся под действием составляющей силы тяжести. Для перемещения листов и полотнищ используют подъемные ролики, приподнимающие полотнище 1 над поверхностью сборочного или сварочного стенда 2 (рисунок 33, а). Заготовку перемещают с помощью тягового элемента. Для разворота листа, например для подачи его под углом к гильотинным ножницам, используют дисковые ролики на поворотных опорах или шаровые опоры (рисунок 33, б).

а б

1 – полотнище, 2 – стенд

Рисунок 33 – Опоры для перемещения листов

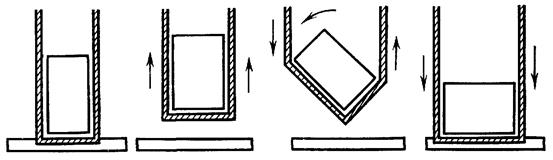

Перегрузку листовых элементов на параллельный конвейер с одновременной кантовкой на 90° осуществляют, как показано на рисунок 34, а,а на 180° — как на рисунок 34, б.

а – схемы, б – устройство

Рисунок 34 – Перегрузочные устройства

Тележечные конвейеры с непрерывным движением используют в поточных линиях очистки, сушки, окраски и т. д. В сборочно-сварочных линиях тележечные конвейеры периодически останавливаются. Тележки нередко оснащают зажимными или кантующими устройствами, чтобы сократить время на закрепление и установку детали в нужное положение на каждой позиции.

Подвесные конвейеры получили широкое распространение как основное транспортирующее устройство современных предприятий серийного и массового производства. Размеры транспортируемых грузов колеблются от нескольких миллиметров до 12 м, масса — от долей килограмма до 8 т. Достоинствами подвесных конвейеров являются пространственность трассы, доступность изделия со всех сторон, экономия производственной площади. Нередко одновременно с транспортированием изделия могут проходить различные технологические операции: мойку, очистку, сушку, окраску, термообработку.

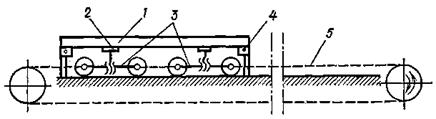

Для передачи деталей или узлов с одной позиции на другую в поточной, а еще чаще в автоматической линии широко используют шаговые конвейеры. В конвейерах этого типа детали или узлы на размер шага перемещают устройства, совершающие возвратно-поступательное движение (сцеп тележек, штанга или рамка). Движение задается либо гибким тяговым элементом с приводом от электромотора, либо силовым цилиндром (гидравлическим или пневматическим), либо от электромотора через передачу шестерня — рейка. Пример шагового конвейера показан на рисунке 35. Все тележки связаны с канатом, задающим возвратно-поступательное движение. На первое рабочее место линии изделие 1 подают мостовым краном. После завершения работ на всех рабочих местах линии домкраты 2 каждой пары тележек 3 приподнимают раму над опорами 4 и тяговым канатом 5 передвигают на соседнее рабочее место. Рамы опускают на опоры, а тележки возвращают в исходное положение.

1 – изделие, 2 – домкраты, 3 –пара тележек, 4 – опоры, 5 – тяговый канат

Рисунок 35 – Схема тележечного шагового конвейера с домкратами

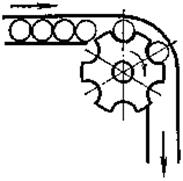

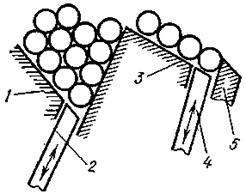

Для подачи деталей на шаговый конвейер по 1 шт. в ориентированном положении используют загрузочные устройства. Загрузочное устройстводолжно иметь накопитель для хранения запаса заготовок и механизм для отделения от всей массы одной заготовки для подачи ее в рабочую зону. Накопители бывают магазинные и бункерные. В магазинных накопителях (рисунок 36) заготовки ориентируются и укладываются заранее.

Рисунок 36 – Схемы магазинных накопителей с отсекателями барабанного типа

Недостатком магазинных устройств является необходимость укладки заготовок с требуемой их ориентацией, выполняемой обычно вручную.

В бункерные накопители заготовки загружают навалом. Автоматическая их ориентация исключает ручную операцию укладки заготовок в определенном положении, в несколько раз уменьшая время на загрузку заготовок по сравнению с магазинными устройствами. Бункерные устройства способны обеспечить питание самого производительного оборудования. Различают бункерные устройства с захватными механизмами и без них. В устройствах первой группы захват заготовок осуществляется с помощью механических перемещений штырей, крюков, шиберов. Так, на рисунок 37 из бункера 1 заготовки сферической формы подаются толкателем 2 на лоток 3,где они задерживаются упором 5и располагаются в один ряд. Отсюда питатель 4 выдает заготовки поштучно. В этом устройстве лоток 3 с питателем 4 работают как самостоятельное загрузочное устройство магазинного типа.

Рисунок 37 – Схема бункерного устройства с захватным механизмом

2015-07-14

2015-07-14 1875

1875