Газовая — сварка плавлением с применением смеси кислорода и горючего газа, преимущественно ацетилена; реже — водорода, пропана, бутана, блаугаза, бензина и т. д. Тепло, выделяющееся при горении смеси кислорода и горючего газа, оплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны — металла свариваемого шва, находящегося в жидком состоянии. Пламя может бытьокислительным или восстановительным, это регулируется количеством кислорода. В зависимости от состава основного металла выбирают состав присадочных прутков; а в зависимости от толщины основного металла — диаметр.

17? Электроконтактная сварка, сущность процесса, область применения

Контактная сварка. При сварке происходят два последовательных процесса: нагрев свариваемых изделий до пластического состояния и их совместное пластическое деформирование. Основными разновидностями контактной сварки являются: точечная контактная сварка, стыковая сварка, рельефная сварка, шовная сварка.

Точечная сварка. При точечной сварке детали зажимаются в электродах сварочной машины или специальных сварочных клещах. После этого между электродами начинает протекать большой ток, который разогревает металл деталей в месте их контакта до температур плавления. Затем ток отключается и осуществляется «проковка» за счёт увеличения силы сжатия электродов. Металл кристаллизуется при сжатых электродах и образуется сварное соединение.

Стыковая сварка. Заготовки сваривают по всей плоскости их касания. В зависимости от марки металла, площади сечения заготовок и требований к качеству соединения стыковую сварку можно выполнять одним из способов.

Стыковая сварка сопротивлением. Заготовки, установленные и закреплённые в стыковой машине, прижимают одну к другой усилием определённой величины, после чего по ним пропускают электрический ток. При нагревании металла в зоне сварки до пластического состояния происходит осадка. Ток выключают до окончания осадки. Данный способ сварки требует механической обработки и тщательной зачистки поверхностей торцов заготовок.

Неравномерность нагрева и окисление металла на торцах заготовок понижают качество сварки сопротивлением, что ограничивает область её применения. С увеличением сечения заготовок качество сварки снижается особенно заметно, главным образом из-за образования окислов в стыке.

Стыковая сварка непрерывным оплавлением. Контактная сварка непрерывным оплавлением трубы газопровода диаметром 1420 мм.Состоит из двух стадий: оплавления и осадки. Заготовки устанавливают в зажимах машины, затем включают ток и медленно сближают их. При этом торцы заготовок касаются в одной или нескольких точках. В местах касания образуются перемычки, которые мгновенно испаряются и взрываются. Взрывы сопровождаются характерным выбросом из стыка мелких капель расплавленного металла. Образующиеся пары металла играют роль защитной атмосферы и уменьшают окисление расплавленного металла. При дальнейшем сближении заготовок образование и взрыв перемычек происходят на других участках торцов. В результате заготовки прогреваются в глубину, а на торцах возникает тонкий слой расплавленного металла, облегчающий удаление окислов из стыка. В процессе оплавления заготовки укорачиваются на заданный припуск. Оплавление должно быть устойчивым (непрерывное протекание тока при отсутствии короткого замыкания заготовок), особенно перед осадкой.

При осадке скорость сближения заготовок резко увеличивают, осуществляя при этом пластическую деформацию на заданный припуск. Переход от оплавления к осадке должен быть мгновенным, без малейшего перерыва. Осадку начинают при включённом токе и завершают при выключенном.

Стыковая сварка непрерывным оплавлением обеспечивает равномерный прогрев заготовок по сечению, торцы заготовок перед сваркой не требуют тщательной подготовки, можно сваривать заготовки с сечением сложной формы и большой площадью, а также разнородные металлы и позволяет получать стабильное качество стыков. Её существенным преимуществом является также возможность сравнительно легко автоматизировать процесс.

Стыковую сварку оплавлением применяют для соединения заготовок сечением до 0,1 м². Типичными изделиями являются элементы трубчатых конструкций, колеса, рельсы, железобетонная арматура, листы, трубы.

Рельефная сварка. На деталях для сварки предварительно создают рельефы — локальные возвышения на поверхности размером несколько миллиметров в диаметре. При сварке контакт деталей происходит по рельефам, которые расплавляются, проходящим через них, сварочным током. При этом происходит пластическая деформация рельефов, выдавливаются оксиды и загрязнения. После прекращения протекания сварочного тока происходит кристаллизация расплавленного металла и образование соединения. Преимуществом данного вида сварки является возможность получения за один цикл нескольких сварных соединений высокого качества.

18? Материалы для изготовления режущего инструмента: инструментальные стали, твердые сплавы, минералокерамика и алмазы.

Режущий инструмент в процессе резания металлов подвергается большому давлению срезаемого слоя и нагреву, что вызывает его износ. Поэтому основным требованием к материалам режущих инструментов является износоустойчивость при высокой температуре нагрева в течение продолжительного времени. Это требование обеспечивается большой твердостью материала в нагретом состоянии и его красностойкостью.

В настоящее время в машиностроении для изготовления режущих инструментов применяют инструментальные углеродистые, легированные и быстрорежущие стали. Кроме перечисленных сталей, применяют также пластины твердых металлокерамических и минералокерамических материалов.

Инструментальные углеродистые стали в настоящее время имеют ограниченное применение вследствие низкой красностойкости. Инструменты из этой стали имеют твердость после термообработки. Из инструментальной углеродистой стали марок У10А, У12А изготовляют режущие инструменты, работающие с малыми скоростями резания, например напильники, ножовочные полотна, метчики, плашки и т. д.

Инструментальные легированные стали отличаются от углеродистых инструментальных сталей тем, что в них введены легирующие металлы: хром, вольфрам, молибден, ванадий, никель и др. Эти стали содержат 0,85 ÷1,5%С. Они после закалки имеют твердость HRC 62 — 64, обладают высокой вязкостью и высокими механическими качествами σпч. Однако их красностойкость не превышает 350 — 400°С, поэтому эти стали применяют при изготовлении режущих инструментов для обработки металлов при малых и умеренных скоростях резания. Легированная хромокремнистая сталь 9ХС и особенно хромовольфрамовые марок ХВГ и 9ХВГ мало деформируются при закалке, что очень важно произготовлении таких сложных режущих инструментов, как протяжки, длинные развертки, метчики, сверла, фрезы и т. п.

Быстрорежущие стали — это хромовольфрамовые стали с содержанием вольфрама от 8,5 до 19% и от 3,8 до 4,4% хрома. Режущий инструмент из быстрорежущих сталей имеет после термообработки твердость HRC 62 — 65, повышенную сопротивляемость износу и сохраняет режущие свойства при нагреве до 600 — 650°С. Это позволяет работать инструментом, изготовленным из быстрорежущей стали со скоростями, в 2 — 4 раза большими, чем инструментами, изготовленными из инструментальной углеродистой стали.

В настоящее время широко применяют быстрорежущие стали марок Р9 и Р18 с содержанием вольфрама в среднем соответственно 9 и 18%. Кроме этих основных марок, при обработке жаропрочных и других сплавов применяют кобальтовые и ванадиевые инструментальные быстрорежущие стали марок Р9Ф5, Р14Ф4, Р18Ф2, Р8К5, Р9К10, Р10К5Ф5, Р18К5Ф2.

Твердые сплавы представляют раствор карбидов вольфрама и карбидов титана в металлическом кобальте. Их изготовляют в виде пластин необходимой формы путем спекания при температуре около 1900°С. Получающиеся пластины обладают очень высокой твердостью HRC 88 — 92, большой износостойкостью и красностойкостью (900 — 1000°С). Пластины твердых сплавов припаивают или механически крепят специальными прижимами к корпусу (державке) из конструкционной или инструментальной углеродистой стали (У7А, У8А).

Режущие инструменты с пластинами из твердых сплавов применяют для обработки самых твердых металлов, включая закаленную сталь и неметаллические материалы (стекло, фарфор, пластмассы) при скоростях резания в 3 — 4 раза больше, чем скорость обработки инструментом из быстрорежущей стали.

Минералокерамический материал для изготовления пластин к режущим инструментам состоит из окиси алюминия и получается методом прессования с последующей термообработкой. Минералокерамические пластины крепят механически к металлическим державкам или же припаивают их, предварительно подвергая металлизации. Но существенным недостатком минерало-керамического материала является высокая хрупкость, препятствующая его широкому внедрению в промышленность.

Наиболее эффективно минералокерамические материалы используют для режущего инструмента при получистовой и чистовой обработке сталей, чугуна и цветных металлов в условиях безударной нагрузки.

19? Геометрия токарного резца: элементы и виды резцов, поверхности при обработки, углы резца, углы резца в процессе резания.

1. Общие сведения. Для обеспечения благоприятных условий резания резец должен иметь определенную геометрическую форму, которая образуется наклоном его поверхностей и режущих кромок под требуемыми углами. Ранее рассмотренные главные углы резца (α,β,γ) являются обязательными, но недостаточными для придания резцу полной формы. Каждый тип резца имеет различное расположение режущих кромок, которые определяются углами в плане (видом сверху на резец). Кроме того, главная режущая кромка может иметь различный наклон к основанию резца. Для уменьшения трения задние вспомогательные поверхности резца располагают наклонно к поверхностям детали, благодаря чему образуются вспомогательные задние углы.

Таким образом, полная геометрия резца характеризуется: 1) главными углами; 2) вспомогательными задними углами; 3) углами в плане; 4) углом наклона главной режущей кромки.

Углы геометрии резца не являются неизменными. В зависимости от установки резца на станке, скорости перемещения и направления движения во время работы они изменяются. 2. Главные углы резца. Чтобы определить эти углы для товарных резцов, рассмотрим исходные поверхности и плоскости при точении

В процессе обработки у заготовки различают три поверхности: обработанную, обрабатываемую и поверхность резания.

Обработанной поверхностью называется поверхность, полученная в результате обработки.

Обрабатываемой поверхностью называется поверхность, подлежащая обработке.

Поверхностью резания называется поверхность, образуемая главной режущей кромкой резца.К исходным плоскостям относят основную плоскость, плоскость резания и секущую плоскость.

Основной плоскостью называется плоскость, совпадающая с основанием резца.

Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через главную режущуюкромку резца. В нерабочем состоянии плоскость резания располагается перпендикулярно к основной плоскости.

Секущей плоскостью называется плоскость, перпендикулярная к проекции режущей кромки на основную плоскость. Различают главную и вспомогательную секущие плоскости соответственно режущим кромкам, которые они рассекают.

Задним углом α называется угол между главной задней поверхностью резца и плоскостью резания.

Углом заострения β называется угол между передней и главной задней поверхностями резца.

Передним углом γ называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку. Он может иметь положительное значение, когда сумма углов аир меньше 90°, либо отрицательное, если эта сумма больше прямого угла.

Углы α,β,γ измеряются в главной секущей плоскости, кроме главных углов, показан вспомогательный задний угол α1 который заключен между вспомогательной задней поверхностью резца и плоскостью, проведенной через вспомогательную режущую кромку перпендикулярно к основной плоскости. Углы α1 измеряются во вспомогательной секущей плоскости.

Углы в плане. Эти углы определяют положение режущих кромок резца относительно направления его движения (подачи).

Главным углом в плане ф называется угол между направлением подачи и главной режущей кромкой.

Вспомогательным углом в плане ф1 называется угол между направлением подачи и вспомогательной режущей кромкой.

Углом при вершине ε называется угол между главной и вспомогательной режущими кромками. Сумма углов в плане составляет 180°.

Углом наклона главной режущей кромки λ называется угол, расположенный между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Этот угол может иметь три значения: нулевое, положительное и отрицательное. В первом случае режущая кромка располагается параллельно основанию, во втором — наклонно вверх от вершины, в третьем — вниз.

3. Назначение и выбор углов резца. Величина углов резца зависит от свойств материала резца и обрабатываемой детали, жесткости последней и типа резца.

Ниже приводится назначение углов заточки резца и их примерные значения для наиболее распространенных проходных резцов.

Передний угол предназначен для создания наиболее благоприятных условий резания. От его величины зависят острота и прочность режущего клина. Этот угол выполняется в следующих пределах; для быстрорежущих резцов при обработке сталей, для твердосплавных резцов при обработке сталей средней твердости, для высокопрочных сталей, стального литья с твердой коркой и при работе с ударами, для серого чугуна.

Задние углы выполняются для уменьшения трения резца о поверхности обрабатываемой детали в довольно узких пределах.

Углы в плане определяют остроту и прочность вершины резца. Они также влияют на величину силы сопротивления резания. При уменьшении углов в плане (ф и ф1) вершина резца становится более прочной, а сила сопротивления резанию и опасность прогиба обрабатываемой детали увеличиваются. Эти углы принимают в следующих пределах: ф = 45— 90°, ф1 = 10—15° (большие значения для обработки менее жестких деталей).

Изменением угла наклона главной режущей кромки можно влиять на направление схода стружки и прочность вершины резца. При λ = 0 стружка сходит перпендикулярно к режущей кромке, при + λ,— вправо, при -λ влево. Вершина резца становится более прочной при положительном значении угла. Для чистового обтачивания рекомендуется λ=-2— 4°; для чернового — λ = 0—5°; при обработке прерывистых поверхностей λ=12—15°.

4. Формы передней поверхности резца. Обычная плоская передняя поверхность не обеспечивает достаточной прочности режущей кромки, особенно у резцов, оснащенных твердым сплавом. Для них при обработке сталей на передней поверхности вдоль главной режущей кромки рекомендуется делать фаску шириной 0,2—0,6 мм с отрицательным передним углом —5°.

При образовании сливной стружки ее можно завивать в спираль посредством небольшой лунки, размеры и форму которой выполняют в зависимости от условий резания.

20? Элементы резания и срезаемого слоя: скорость, глубина, подача, элементы и геометрия срезаемого слоя.

К элементам резания относят глубину, подачу и скорость резания.

Глубиной резания называют величину снимаемого слоя металла между обрабатываемой и обработанной поверхностями, измеряемую перпендикулярно последней и снимаемую за один проход режущего инструмента. Глубина резания измеряется в миллиметрах и обозначается буквой t. При точении глубина резания определяется как полуразность диаметров до и после прохода резца, т. е. t = D – d/2 мм.

Подача — величина перемещения режущего лезвия резца в направлении вспомогательного движения за один оборот обрабатываемой заготовки (об/мм). При обтачивании различают подачу продольную Sпp (по направлению оси центров станка), поперечную Sп (перпендикулярно к оси центров станка) и наклонную Sп (под углом к оси центров станка, например, при обтачивании конической поверхности).

Скорость резания — путь перемещения обрабатываемой поверхности заготовки относительно режущего лезвия резца в единицу времени. Скорость резания обозначается буквой V и измеряется в м/мин. Исходное положение и пунктиром новое положение резца в результате перемещения его за один оборот заготовки на величину подачи — S мм/об. Заштрихованную площадь называют площадью поперечного сечения срезаемого слоя. Размер b обозначает ширину, размер a — толщину срезаемого слоя.

Ширина срезаемого слоя b — расстояние между Обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. Она равна проекции рабочей длины режущего лезвия резца на основную плоскость.

Толщина срезаемого слоя а — расстояние, измеренное в направлении, перпендикулярном к ширине срезаемого слоя, между двумя последовательными положениями главного режущего лезвия за один оборот заготовки. Как видно, площадь поперечного сечения срезаемого слоя для резцов с прямолинейным режущим лезвием определяется по формуле f = ab = tS мм2.

21? Свободное и несвободное резание, основное технологическое время.

Несвободное резание производится одновременно главным и вспомогательным лезвиями инструмента (продольное точение, нарезание резьбы, отрезка, прорезка канавок; фиг.

Различаютсвободное и несвободное резание. При свободном резании в нем участвует только одна (главная) режущая кромка, поэтому стружка отделяется только в одной плоскости. Как видно, тут ширина режущего лезвия больше ширины обрабатываемой части детали. Свободное резание часто встречается при фрезеровании, когда ширина фрезы больше ширины фрезеруемой поверхности. Таким образом, особенность свободного резания заключается в том, что тут резание производится только главной режущей кромкой.

Длянесвободного резания наибольшее значение угла сдвига имеет точка среза, находящаяся вблизи обрабатываемой поверхности. Принесвободном резании в работе находится не только главная, но и вспомогательная режущие кромки. Принесвободном резании наряду с главной режущей кромкой ab в работе принимает участие и вспомогательная режущая кромка be

22? Физические основы процессов резания металлов: образование и типы стружки, образование нароста на режущем инструменте, усадка стружки, упрочнение.

В зависимости от условий обработки стружка может быть разных видов. При обработке пластичных материалов (конструкционные стали) образуется элементная стружка (рис. 5), ступенчатая и сливная, а при обработке малопластичных материалов— стружка надлома.

Элементная стружка состоит из отдельных, пластически деформированных элементов, слабо связанных или совсем не связанных между собой. На рис. 6 и 7 показаны схемы образования элементной стружки. Резец, установленный на глубину а, перемещается под действием силы Р, передаваемой суппортом станка, и постепенно вдавливается в металл заготовки, сжимает его своей передней поверхностью я вызывает сначала упругие, а затем пластические деформации. В начале резания (рис. 6, а) происходит соприкосновение резца с обрабатываемой заготовкой. Затем резец своей вершиной вдавливается в металл (рис. 6,6), который претерпевает деформацию сдвига. По мере углубления резца в срезаемом слое растут напряжения и, когда они достигнут величины предела прочности обрабатываемого металла, произойдет сдвиг (скалывание) первого элемента (1) по плоскости сдвига АВ, составляющей с направленным перемещением резца угол  , равный 30—40 °. Угол

, равный 30—40 °. Угол  называется углом сдвига. Внутри каждого элемента происходят межкристаллические сдвигипод углами

называется углом сдвига. Внутри каждого элемента происходят межкристаллические сдвигипод углами  =60—65° (рис. 7).

=60—65° (рис. 7).

После скалывания первого элемента стружки резец сжимает следующий близлежащий слой металла, в результате чего образуется второй элемент (2), отделяющийся от заготовки по плоскости наибольших касательных напряжений под тем же углом  и т.

и т.

Ступенчатая стружка получается при обработке сталей со средней скоростью резания. Ступенчатая стружка имеет одну сторону (со стороны резца) гладкую, а другая сторона имеет ступеньки (зазубрины) с выраженным направлением отдельных элементов, прочно между собой связанных. У ступенчатой стружки разделение ее на части не происходит.

Сливная стружка сходит с резца в виде ленты без зазубрин, присущих ступенчатой стружке. Она получается при обработке сталей с высокой скоростью резания. Поверхность стружки, прилегающая к передней поверхности резца, сравнительно гладкая, а при высоких скоростях отполирована. Ее противоположная сторона покрыта мелкими зазубринками — насечкой и имеет бархатистый вид.

Стружка надлома получается при обработке малопластичных металлов (твердый чугун, твердая бронза). Стружка состоит из отдельных, не связанных между собой кусочков различной формы и разных размеров. Обработанная поверхность при такой стружке получается шероховатой с впадинами и выступами.

Тип стружки во многом зависит от рода и механических свойств обрабатываемого материала. При резании пластичных материалов возможно образование элементной, ступенчатой и сливной стружки. По мере увеличения твердости и прочности обрабатываемого материала сливная стружка переходит в ступенчатую, а затем в элементную. При обработке хрупких материалов образуется или элементная, или стружка надлома.

Усадка стружки. При резании каждый элемент стружки сдавливается под действием силы, прилагаемой со стороны передней поверхности резца, в результате чего длина стружки всегда меньше длины участка поверхности, с которого она срезана (рис. 8). Это явление укорочения стружки по длине называется продольной усадкой. Величина усадки характеризуется отношением длины обработанной поверхности L0 к длине стружки L и называется коэффициентом усадки  .

.

В зависимости от условий обработки К= 1,1—10. Величина К характеризует напряженность процесса резания. Чем больше К, тем больше деформирована стружка, тем больше сопротивление оказывал металл скалыванию. По коэффициенту усадки можно судить о напряженности процесса резания, делать необходимые выводы и принимать практические меры для облегчения процесса резания.

Нарост. При резании пластичных материалов у лезвия инструмента перед его передней поверхностью образуется нарост 2 (рис. 9). Он имеет клиновидную форму и представляет собой часть обрабатываемого металла, прилипшего или приваренного к резцу. Причиной возникновения нароста являются трение и притормаживание поверхностного слоя сходящей стружки о переднюю поверхность резца. Нарост обладает вьрсокой твердостью вследствие подкаливания и наклепа. Форма и размеры его непостоянны. В сотые доли секунды нарост возникает, увеличивает свою высоту до предела, а затем частично или полностью разрушается. Одна часть разрушенного нароста 5 уносится стружкой 3, а вторая — поверхностью резания 1 (см. рис. 9). После разрушения нарост вновь возрастает, затем вновь разрушается и т. д. Отрывающиеся частички образуют лунки на обрабатываемой поверхности, а прилипшие кусочки создают шероховатость (рис. 10). При наростообразовании невозможно получение поверхности высокого качества (не выше параметра шероховатости Rz20— 10). При черновой обработке нарост, воспринимая на себя нагрузку, предохраняет переднюю поверхность резца инструмента от перегрева и износа. Поэтому при черновой обработке образование нароста не вредно, а даже полезно.

На размер нароста влияют механические свойства металла, скорость резания, подача, передний угол инструмента и род СОЖ. Такие металлы, как медь, латунь, бронза, олово, свинец, большинство типовых сплавов, легированные стали с большим содержанием хрома и никеля не склонны к наростообразованию; конструкционные углеродистые и большинство легированных сталей, серый чугун, алюминий склонны к наростообразованию.

Предотвращение наростообразования достигается следующими путями: подбором и работой на определенных скоростях резания. Наиболее интенсивно нарост образуется при скоростях v ==7—80 м/мин. При больших скоростях резания (v>80 м/мин) нарост не успевает привариться к резцу, так как уносится быстро сходящей стружкой. Чистовую обработку многолезвийными инструментами из быстрорежущей стали и фасонными резцами ведут на низких скоростях резания, а твердосплавными резцами, фрезами, зенкерами — на высоких скоростях резания. При работе инструментом с отполированной передней поверхностью нарост практически не образуется. Наростообразование уменьшается при правильном подборе и применении СОЖ. При наладке станков для получения поверхности нужного параметра шероховатости наладчик всегда должен помнить и знать о влиянии нароста на качество обработки.

Упрочнение. При резании в результате пластической деформации срезаемого слоя и слоя основной массы металла обработанная поверхность всегда имеет более высокую твердость. Глубина упрочненного слоя достигает 1—2 мм. Степень повышения твердости к глубина слоя упрочнения зависят от механических свойств металла, угла резания, радиуса закругления режущей кромки инструмента, величины подачи, скорости резания и свойств применяемой СОЖ. Чем мягче и пластичнее металл, тем большему упрочнению он подвергается. Чугуны меньше поддаются упрочнению, чем стали. Чем больше угол резания, радиус закругления режущей кромки и толщина среза, тем степень упрочнения выше. Применение СРЖ уменьшает глубину упрочненного слоя и твердость. Упрочнение снимается отжигом и нормализацией.

23? Сила резания при точении: сила возникающая при резании, действие сил на инструмент и на станок, влияние различных факторов на силу резания, определение силы резания.

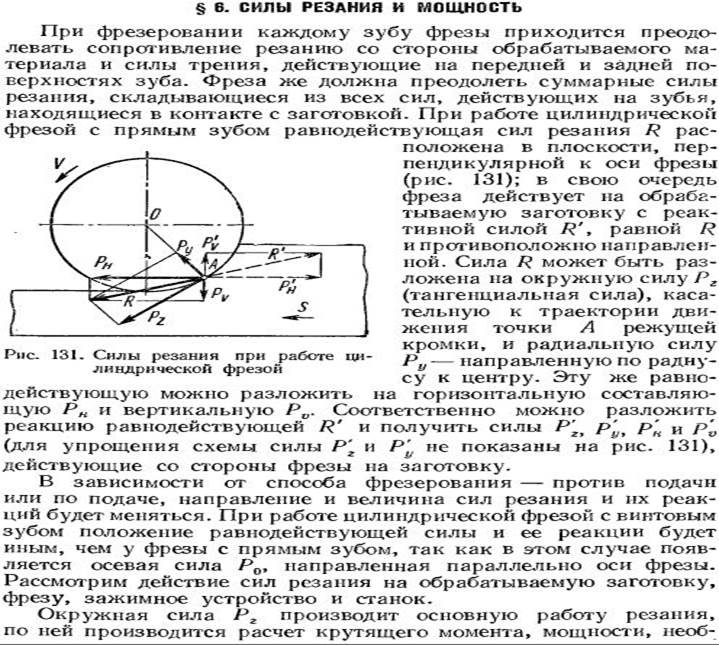

Действующие на резец силы обычно приводятся к силам упругой и пластической деформаций, действующим нормально к передней поверхности резца, и силам действующим нормально к задней поверхности резца. В свою очередь силы трения действуют соответственно вдоль передней и задней поверхностей резца.

Равнодействующая сила резания обычно раскладывается на три взаимно перпендикулярные составляющие. Составляющая сила, действующая в плоскости резания, называется силой резания. По этой силе определяют крутящий момент на шпинделе станка, мощность резания и производят расчет механизма коробкискоростей и прочности резца. Составляющая сила, действующая в горизонтальной плоскости и совпадающая с направлением поперечной подачи, называется радиальной силой. Сила Ру действует на обрабатываемую заготовку, изгибая ее, что влияет на точность обработки и одновременно отжимает инструмент от заготовки.

Составляющая действует в горизонтальной плоскости, совпадает с направлением продольной подачи и называется силой подачи. Силу должен выдержать механизм подач станка.

24? Скорость резания при точении: влияние факторов на скорость резания (допуск. резцом), влияние геометрии резца на стойкость резца, выбор геометрии резца, влияние угла наклона главной режущей кромки на процесс резания, определение скорости резания.

Основными факторами, влияющими на стойкость резца, являются: скорость резания, обрабатываемый материал, материал резца, глубина резания, подача, геометрия резца, охлаждение резца, жесткость станка, приспособления, резца, заготовки.

Влияние скорости резания на стойкость резца. Скорость резания оказывает самое большое, самое резкое влияние на стойкость резца. Небольшое увеличение скорости резания приводит к резкому снижению стойкости. Зависимости между скоростью резания и стойкостью позволяют выбирать оптимальные скорости.

Влияние обрабатываемого материала на стойкость резца. Обрабатываемые материалы характеризуются в основном твердостью, прочностью, вязкостью.

Затупление резца происходит гораздо быстрее при обработке твердых материалов, чем мягких. Материалы, твердость которых незначительно меньше твердости резца, обрабатываются с большим трудом. Стойкость резца при этом мала и, наоборот, мягкие материалы обрабатываются сравнительно легко и стойкость резца здесь велика. Например, чугун твердостью по Бринеллю 300 кГ/мм2 обрабатывают со скоростью резания 30 м/мин; если сохранить ту же стойкость и обрабатывать чугун твердостью 100 кГ/мм2, то скорость резания можно взять 150 м/мин.

Для удобства выбора скоростей резания при оптимальной стойкости резца путем ряда экспериментальных работ найдены поправочные коэффициенты, которыми и пользуются при выборе скоростей резания для обработки данного материала.

Влияние материала резца на его стойкость. Материалы, из которых изготовляют строгальные резцы, различны по своему химическому составу и физическим свойствам, основными из которых являются теплостойкость и износостойкость. Высокие теплостойкость и износостойкость материала резца позволяют работать на больших скоростях резания без снижения стойкости его.

Влияние глубины резания и подачи на стойкость резца. Увеличение глубины резания и подачи при всех прочих равных условиях вызывает увеличение работы резания, а следовательно, и рост выделяемого тепла, ведущий к снижению стойкости резца.

Многократными исследованиями установлено, что при одном и том же сечении срезаемого слоя увеличение подачи в большей степени влияет на скорость износа резца, чем увеличение глубины резания. Поэтому следует выбрать наибольшую допустимую припуском на обработку глубину резания, а затем подобрать подачу.

Влияние геометрии резца на его стойкость. Геометрия резца образуется в результате заточки его режущей части. Неправильная заточка резца ведет к снижению его стойкости, а при завышенных углах заточки — и к снижению его прочности.

Влияние главного заднего угла на стойкость. Увеличение главного заднего угла до 12°, а в некоторых случаях и до 16° приводит к увеличению стойкости.

Дальнейшее увеличение главного заднего угла приводит к ухудшению отвода тепла от режущего лезвия и частичному выкрашиванию режущей части из-за малого угла заострения.

Влияние переднего угла на стойкость резца. С увеличением переднего угла уменьшается работа резанием, а следовательно, и количество образующейся теплоты, но в то же время уменьшается и угол заострения, ослабляя тем самым режущую часть резца. Рекомендуемые передние углы даны в главе шестнадцатой.

Влияние угла наклона режущей кромки λ на стойкость резца. Возрастание угла λ от 0 до +15° увеличивает стойкость резца, главным образом за счет предохранения вершины резца от ударной нагрузки при врезании.

При чистовом строгании прекрасные результаты по стойкости и чистоте обработки дают широкие резцы с углом λ=+60°.

Влияние главного угла в плане φ на стойкость резца. Практика показывает, что с уменьшением толщины срезаемого слоя стойкость резца увеличивается. Уменьшение главного угла в плане φ приводит к уменьшению толщины срезаемого слоя (рис. 116) при одновременном увеличении контакта главной режущей кромки резца с обрабатываемой поверхностью, что способствует лучшему отводу теплоты от режущей кромки.

Главный угол в плане должен быть 10—30° при строгании массивных заготовок на продольно-строгальном станке и 45° при строгании небольших заготовок.

При работе на поперечно-строгальном станке главный угол в плане должен быть около 45°.

Влияние вспомогательного угла в плане φ1 на стойкость резца. Уменьшение вспомогательного угла в плане повышает его способность отводить тепло от режущего лезвия, а следовательно, при этом несколько возрастает его стойкость.

Вспомогательный угол в плане должен быть 5—10° при строгании резцами из быстрорежущей стали и 15—30° при строгании резцами, оснащенными пластинками из твердого сплава.

Влияние радиуса при вершине резца на его стойкость. С увеличением радиуса закругления уменьшается температура резания, что повышает стойкость резца. При черновом строгании радиус при вершине резца принимают равным 1 — 2 мм, а при работе на крупных продольно-строгальных станках — 3—5 мм.

Влияние охлаждающей жидкости на стойкость резца. Применение охлаждающей жидкости увеличивает стойкость резца, но трудность отвода использованной жидкости не позволяет в (полной мере применять охлаждающую жидкость при строгании. При чистовом строгании иногда применяют смазку обрабатываемой поверхности, что увеличивает стойкость резца и способствует получению более чистой обработанной поверхности.

Влияние жесткости резца, станка и детали на стойкость резца. Кроме перечисленных выше факторов, на стойкость резца влияет также жесткость крепления резца, отсутствие слабин в суппорте станка, жесткость крепления и сама массивность обрабатываемой детали. При недостаточной жесткости могут возникнуть вибрации при строгании, и резец быстро выйдет из строя.

25? Формообразование поверхностей заготовок и деталей методом строгания и долбления: особенности строгания и применяемых при этом режущих инструментов, элементы резания и срезаемого слоя, силы резания, мощность и скорость резания при строгании и долблении, машинное время, выбор режимов резании при строгании и долблении.

Строгальный станок может быть продольно-строгальным или поперечно-строгальным. Первый тип предназначен преимущественно для обработки заготовок крупного размера и также делится на одностоечные и двухстоечные. В процессе резания у продольно-строгального станка движение передается заготовке, предварительно фиксированной на столе станка. Основными характеристиками такого станка является ширина строгания и длина. Максимальная длина при этом доходит до 25 метров, а ширина до 5 метров.

Второй тип станка (поперечно-строгальный) используется для работы с более мелкими или средними заготовками. Движение же передается не заготовке, а режущему инструменту, который располагается на ползуне. Основными характеристиками такого станка является длина хода ползуна, которая доходит до 2,5 метров. Стол на котором фиксируется заготовка можно передвигать как в вертикальной так и горизонтальной плоскостях.

Долбежные станки по своей конструкции и принципам работы близки к строгальным. Однако в отличие от поперечно- строгального станка, долбежные предусматривают не горизонтальное движение ползуна, а вертикальное. Именно по этому долбежный станок иногда называют вертикальным поперечно-строгальным. Подача стола бывает круговой, продольной или поперечной. Долбежные станки в основном применяют для обработки сложных деталей – подготовки шпоночных канавок, сложных контуров и т.п.

26? Конструкции и расчет резцов: основные типы резцов и их назначение, конструирование резцов, устройства для рационального формирования и отвода стружки, крепления пластины инструментального материала к державкам резцов, новые и прогрессивные резцы, алмазные резцы.

| Алмазные резцы применяются для декоративного точения деталей, вместо их полирования, с целью получения высокой чистоты и блеска внешних поверхностей, а также для тонкого точения и растачивания цилиндрических и конических поверхностей. Алмазное точение позволяет получить 1-й и 2-ой классы точности при чистоте обработанной поверхности в пределах 9—10 класса. |

Совершенствование режущего инструмента осуществляется за счет повышения доли твердосплавного и быстрорежущего инструмента с износостойкими покрытиями применения новых, более производительных конструкций инструментаувеличения доли инструмента из безвольфрамовых твердых сплавов, режущей керамикии сверхтвердых материалов увеличения доли инструмента с механическим креплениеммногогранных пластинок, а также с клеевым креплением пластинок и вставок и др.

Одним из наиболее простых и распространенных металлорежущих инструментов является резец. Резцы применяются на токарных, револьверных, строгальных и других станках. В зависимости от вида станка и рода выполняемой работы применяются резцы различных типов. Для обточки наружных поверхностей вращения, т. е. цилиндрических валиков, конических поверхностей большой длины и им подобных деталей, применяют.проходные резцы. Проходные резцы бывают прямые и отогнутые. Отогнутые резцы получили широкое применение из-за их универсальности, большей жесткости, возможности вести обработку в менее доступных местах.

27? Формообразование поверхностей заготовок и деталей методом сверления: элементы и геометрия спирального сверла, сила резания, момент и мощность при сверлении, износ сверла, скорость резании при сверлении, машинное время.

Время, в течение которого происходит процесс снятия стружки без непосредственного участия рабочего, называется машинным временем (например, на фрезерование плоскости заготовки с момента включения механической продольной подачи до момента ее выключения). Машинное время Т при фрезеровании определяется по формуле, общей для всех видов обработки:

Тм = (L/sм)i

Скоростью резания при сверлении называется окружная скорость вращения наиболее удаленной от оси сверла точки режущей кромки.

Подачей при сверлении называется перемещение сверла вдоль оси за один его оборот. Величина подачи измеряется в миллиметрах на один оборот сверла и обозначается S мм/об. Т.к. сверло имеет две главные режущие кромки, то подача, приходящаяся на каждую из них Sz= S/2.

Как и при точении, подачу можно измерять и в мм. за 1мин. (минутная подача)

SM = S۰n мм/мин.

Износ сверл происходит в результате выкрашивания режущих кромок, вызываемого повышенными скоростями резания, недостаточным охлаждением сверла, неправильной его заточкой (завышенные значения задних углов и ширины перемычки), недоброкачественной термической обработкой сверла (перегрев, обезуглероживание и т. д.). Затупление режущих кромок наступает вследствие длительной работы сверла без переточки, повышенных скоростей резания и подачи, провертывания сверла в патроне и переходной втулке или в шпинделе. Быстрый и неравномерный износ режущих кромок наступает в результате высокой скорости резания, несимметричного расположения кромок, приводящего к повышенной нагрузке на одно перо сверла, перегрева сверла из-за недостаточного его охлаждения.

Для того чтобы осуществить процесс сверления, необходимо приложить к сверлу силу соответствующей величины. Кроме того, нужна еще сила для преодоления трения стружки о переднюю поверхность сверла и задних поверхностей всех режущих кромок о стенки отверстия. Суммарное значение этих сил характеризует сопротивление резанию и называется силой резания. Для решения практических задач удобнее оперировать не суммарной силой резания, а ее составляющими, полученными в результате разложения силы резания.

Для процесса резания к режущему инструменту необходимо приложить некоторую силу, которая преодолевает сопротивление материалов для образования стружки. Сила сопротивления является результатом воздействий различных сил: пластической и упругой деформации, трение стружки о переднюю и заднюю поверхности, а также о обрабатываемую поверхность.

Спиральное сверло имеет: две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, обращенными к поверхности резания; поперечную режущую кромку (перемычку), образованную пересечением обеих задних поверхностей; две вспомогательные режущие кромки, образованные пересечением передних поверхностей с поверхностью ленточки. Ленточка сверла - узкая полоска на его цилиндрической поверхности, расположенная вдоль винтовой канавки и обеспечивающая направление сверла при резании. Угол наклона винтовой канавки ω угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла (ω=20-30 градусам). Угол наклона поперечной режущей кромки (перемычки) ψ - острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную оси сверла. Угол режущей части (угол при вершине) 2φ - угол между главными режущими кромками при вершине сверла. Передний угол γ - угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. По длине режущей кромки передний угол γ является величиной переменной. Задний угол α - угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла.

28? Конструирование и расчет сверл: сверла спиральные, оснащенные твердым сплавом, для глубокого сверления, для кольцевого сверления, сверла перовые.

Для обработки отверстий применяются различные лезвийные инструменты в зависимости от служебного назначения детали и технологического процесса её изготовления. Наиболее распространёнными инструментами являются сверла, зенкеры, зенковки, развёртки. Выбор типа осевого инструмента зависит от параметров отверстия: диаметра, глубины, точности и требований к расположению геометрической оси, а также от физико-механических свойств обрабатываемого материала, производительности процесса обработки.

Сверла представляют собой режущие инструменты, предназначенные для образования отверстий в сплошном материале. В процессе сверления осуществляются два движения: вращательное - вокруг оси инструмента и поступательное - вдоль оси инструмента. Сверла также используются для рассверливания предварительно рассверленных отверстий. В промышленности распространены различные типы сверл.

Наибольшее распространение получили в промышленности спиральные сверла. Они используются при сверлении отверстий диаметром от 0,25 до 80 мм в различных материалах со скоростью 40-50 м/мин.

Основные размеры и углы лезвия сверл стандартизованы. Геометрические элементы рабочей части сверл (w,g и 2j) зависят от материала заготовки и сверла. Угол наклона поперечной режущей кромки для сверл диаметром до 12 мм принимают 50°, для сверл диаметром свыше 12 мм-55°.Задний угол a различен в различных точках режущей кромки. У стандартных спиральных сверл в наиболее удаленной от оси сверла точке (вершина лезвия) a=8…15°, в ближайшей к оси точке a=2°…26 °.

Сверла, оснащенные пластинками из твердых сплавов, обладают стойкостью и вследствие повышенных скоростей резания обеспечивают высокую производительность труда. Ими можно обрабатывать отверстия в закаленных сталях, чугунах, пластмассе, стекле и других материалах. Их изготовляют с прямыми и винтовыми канавками. Корпус сверла выполняют из инструментальной легированной или углеродистой стали. Пластинки твердого сплава припаивают к режущей части сверла медным или латунным припоем.

Изготовляют также для обработки отверстий малых диаметров цельные твердосплавные сверла и сверла с припаянным хвостовиком к твердосплавной спирали. Жесткость и стойкость таких сверл выше сверл с напаянными пластинками.

Сверла для глубокого сверления с внутренним отводом стружки одностороннего резания, оснащенные пластинками твердого сплава.

По способу отвода смазочно-охлаждающей жидкости и стружки сверла для глубокого сверления разделяют на сверла с наружным и внутренним отводом. У сверл с внутренним отводом лучшие условия для подачи жидкости и отвода стружки, поэтому сверла с наружным отводом стружки применяют только при сверлении диаметров до 25—30 мм, когда конструктивно оформить сверло с внутренним отводом затруднительно. По-конструкции сверла разделяют на сверла одностороннего и двустороннего резания. Присверлении отверстий более 60 —80 мм используют сверла кольцевого-сверления.

Кольцевое сверло содержит трубчатый корпус, выполненный прорезным в виде лепестков с режущими зубьями на торце, и хвостовик. Для повышения стойкости сверла, увеличения подачи и глубины сверления прорези на торце по ширине превышают ширину зубьев и сужаются к хвостовику, при этом режущие зубья выполнены в виде трапециевидных пластин, имеющих по краям выступы с внутренней стороны и ленточки с наружной, скругленные по дугам соответствующих окружностей. Зубья могут быть выполнены двухлезвийными с противоположными симметричными лезвиями, имеющими общую вогнутую заднюю поверхность.

Перовые сверла наиболее просты в изготовлении. Однако по точности работы и производительности перовые сверла несовершенны и поэтому применяются редко, только при выполнении грубых работ. Перовые сверла изготовляются из инструментальной углеродистой стали марок У10, У12, У10А и У12А, а чаще всего из быстрорежущей стали марок Р9 и Р18. Перовое сверло представляет собой стержень с оттянутой на одном конце копьеобразной лопаткой. Плоская режущая часть с двумя режущими кромками, расположенными симметрично относительно оси сверла, образует угол при вершине. Перовые сверла подразделяются на двусторонние, приспособленные для работы в обе стороны, и односторонние, приспособленные для работы только в одну сторону. Угол резания одностороннего перового сверла принимается: для стали в пределах 75-90°, а для цветных металлов 45-60°. Угол резания двустороннего перового сверла принимается 120-135°.

29? Формообразование поверхностей заготовок и деталей методом зенкерования и развертывания: элементы и геометрия зенкера и развертки.

Элементы конструкции хвостового зенкера для обработки цилиндрических отверстий. Такие же элементы конструкции имеет развертка. Однако конструктивное оформление рабочей и хвостовой частей развертки несколько отличается от оформления этих частей зенкера. Для увеличения объема стружечных канавок у зенкера для цилиндрических отверстий более четырех зубьев не бывает, чаще всего три зуба, а некоторые специальные конструкции имеют два зуба. У развертки минимальное число зубьев — шесть, и по мере увеличения диаметра число зубьев увеличивается до четырнадцати и более. Число зубьев развертки четное, зубья диаметрально противоположны, что дает возможность измерить диаметр развертки универсальными измерительными инструментами. Формы зубьев и стружечных канавок развертки и зенкера также отличаются. Стружечные канавки зенкера винтовые, а у развертки, кроме специальных, прямые. Впереди режущей части развертки дополнительно имеется направляющий конус с «углом при вершине 90°, который служит для облегчения ввода развертки в работу и предохранения ее зубьев oт поломки в случае повышенного припуска. Режущая часть зенкера и развертки, которую часто называют заборным конусом или заборной частью, выполняет основную работу резания — удаляет припуск.

Направляющая часть служит для направления инструмента по обработанной части отверстия и имеет для этого круглошлифованные ленточки. Она производит также окончательную подчистку отверстия и обеспечивает ему требуемый размер, поэтому ее называют еще калибрующей частью. Хвостовики зенкеров и разверток так же, как и у сверл, служат для закрепления инструмента на станке. Они могут быть коническими с лапкой на конце для выбивки из гнезда шпинделя станка или цилиндрическими.

Цилиндрический хвостовик разверток часто заканчивается квадратом, который передает крутящий момент со станка или воротка (при ручном развертывании отверстий) на рабочую часть развертки.

Зуб зенкера и развертки представляет собой резец, определенным образом сориентированный относительно корпуса. Этот резец на рисунке совмещен с зубом зенкера и развертки главной режущей, вспомогательной, передней и задними поверхностями. Поэтому геометрические параметры зенкера и развертки такие же, как и у резца: главный угол в плане φ, вспомогательный утл в плане φ1, образуемый обратной конусностью (уменьшением диаметра зенкера и развертки в сторону хвостовика), передний у и задний, угол наклона главной режущей кромки λ (у развертки с прямыми канавками чаще всего γ=0, утл λ тоже нуль), угол наклона вспомогательной режущей кромки, который у зенкера и развертки называют углом наклона стружечной канавки ω.

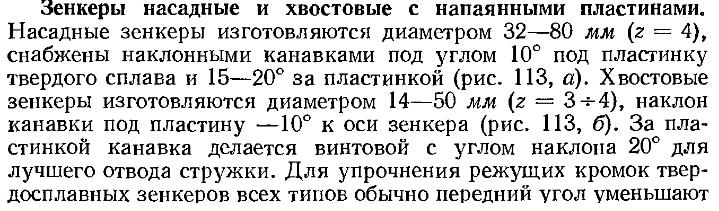

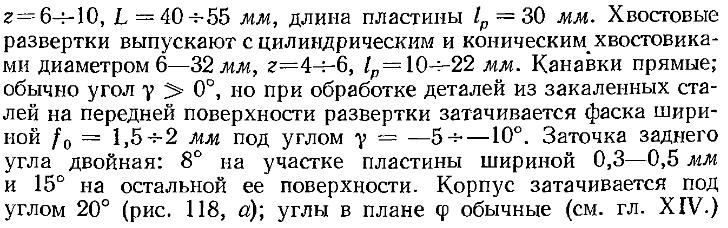

30. Конструкции и расчет зенкеров и разверток: конструкции высокопроизводительных зенкеров и разверток.

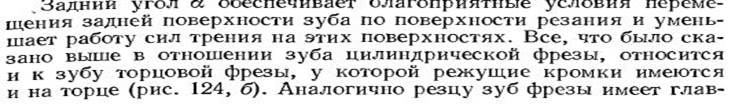

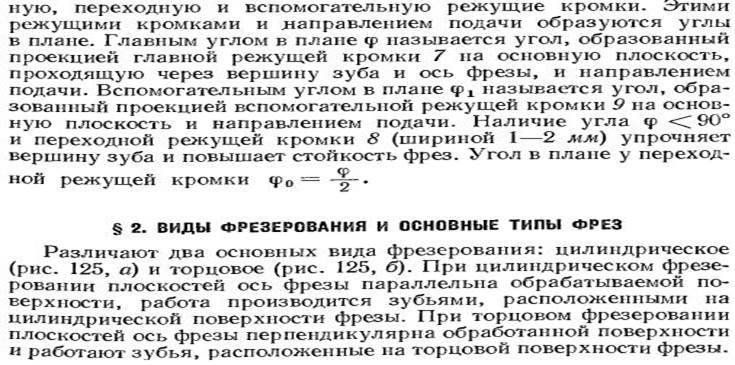

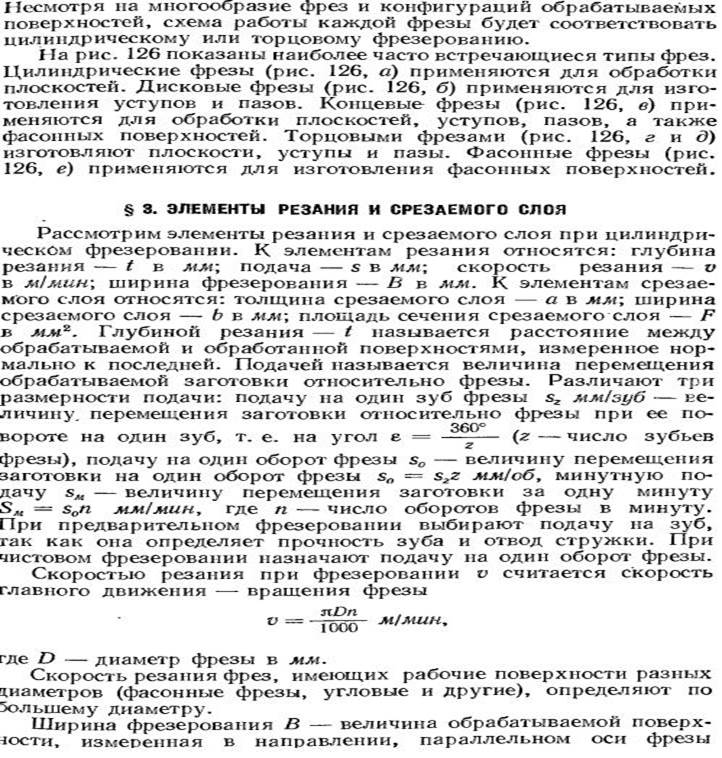

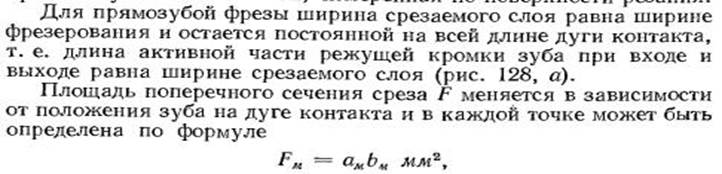

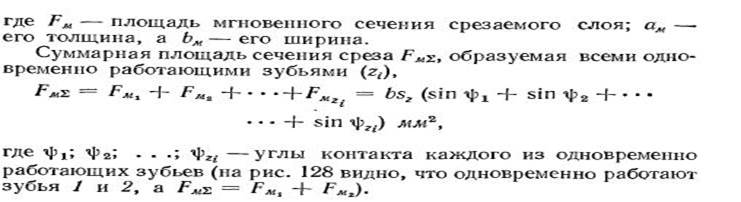

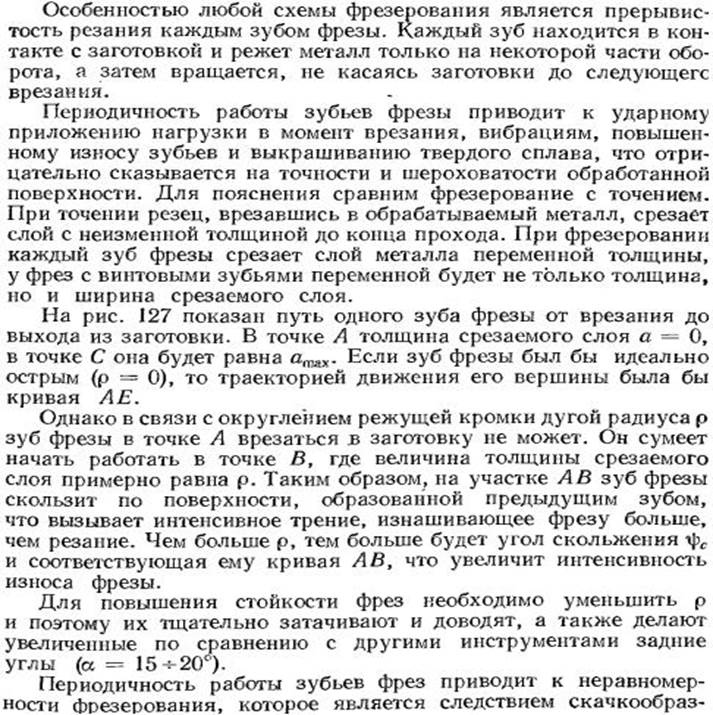

31. Формообразование заготовок и деталей методам фрезерования: элементы и геометрия фрезы, виды фрезерования и основные типы фрез, элементы резания и срезаемого слоя.

32? Особенности процессов резания при фрезеровании, фрезерование по схеме «против направления подачи (встречное фрезерование)» и «по направлению подачи (попутное)», сила резания и мощность, скорость резания и машинное время.

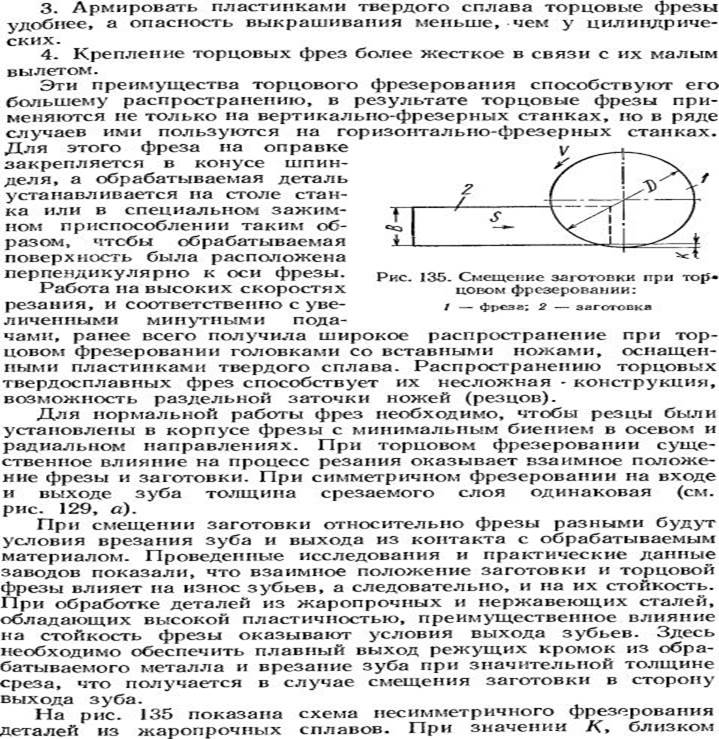

33? Особенности торцевого и цилиндрического фрезерования, определение рациональных режимов резания.

Конструкция и расчет фрез: фреза с остроконечными зубьями, высокопроизводительные фрезы, с остроконечными зубьями оснащенные пластинами из твердого сплава, конструкции фрез с остроконечными зубьями из быстро режущей стали, фрезы с затыловаными зубьями, острозаточенные фасонные фрезы.

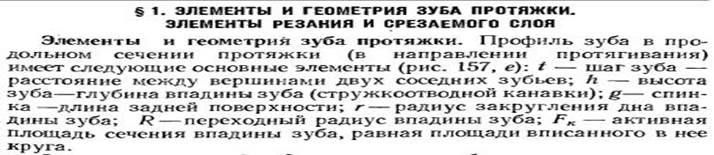

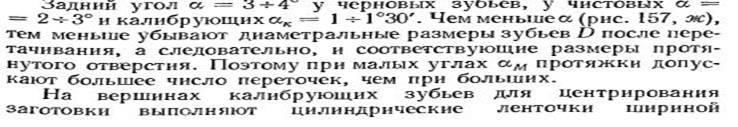

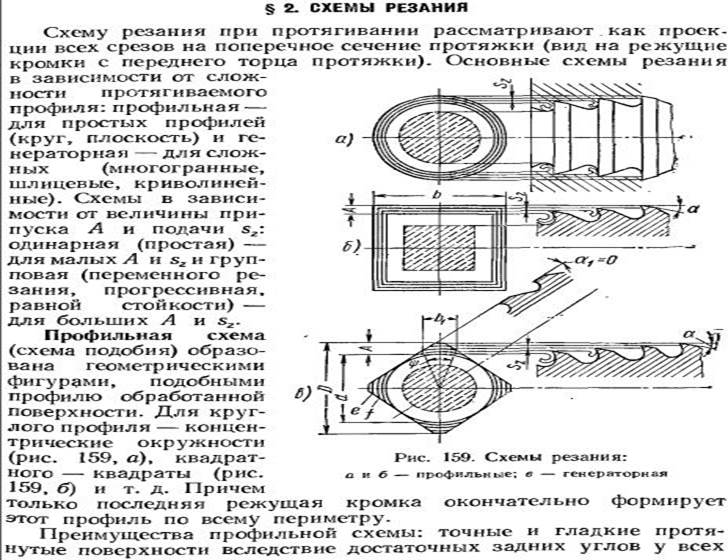

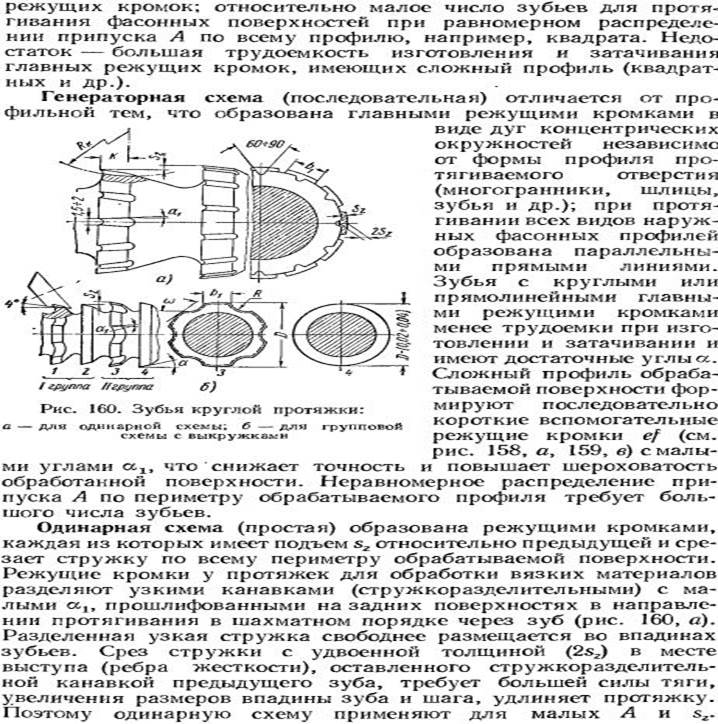

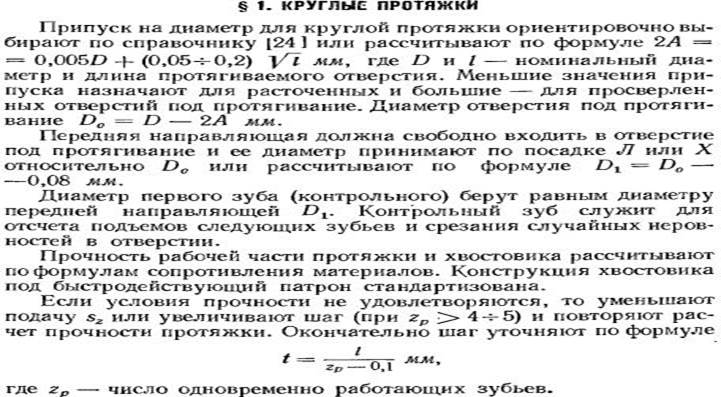

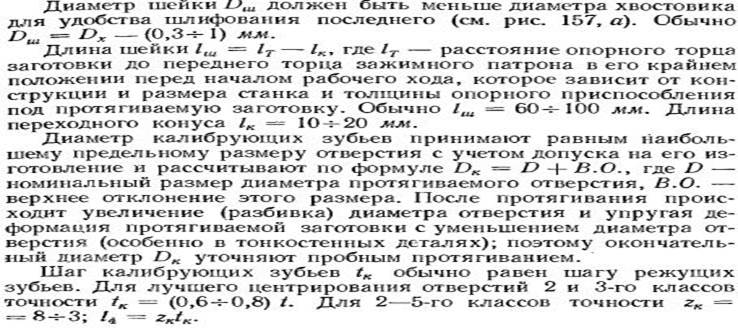

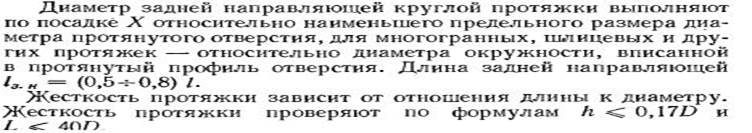

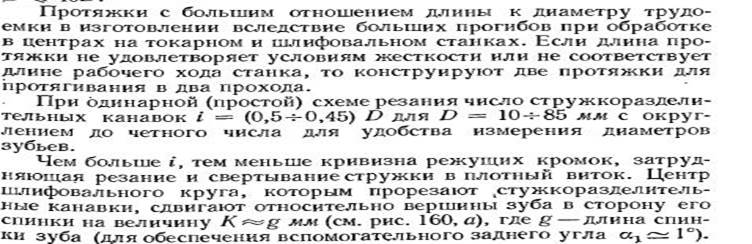

35? Формообразование поверхностей заготовок и деталей методом протягивания: элементы и геометрия зуба протяжки, элементы резания и срезаемого слоя.

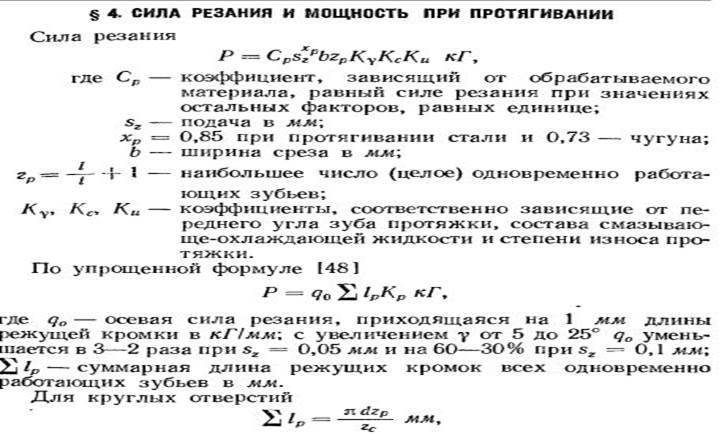

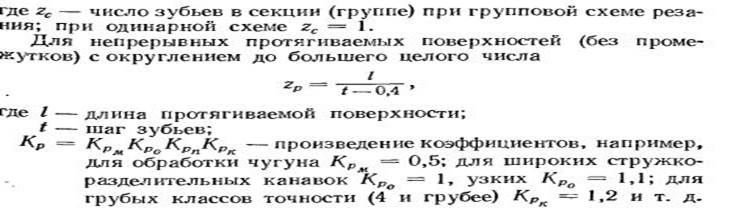

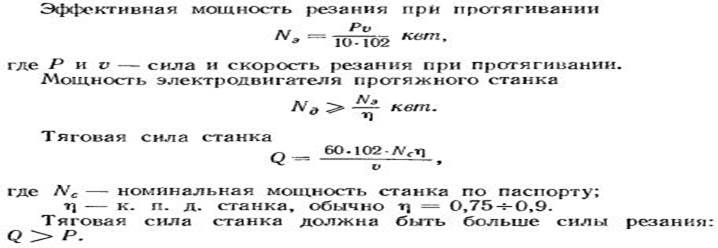

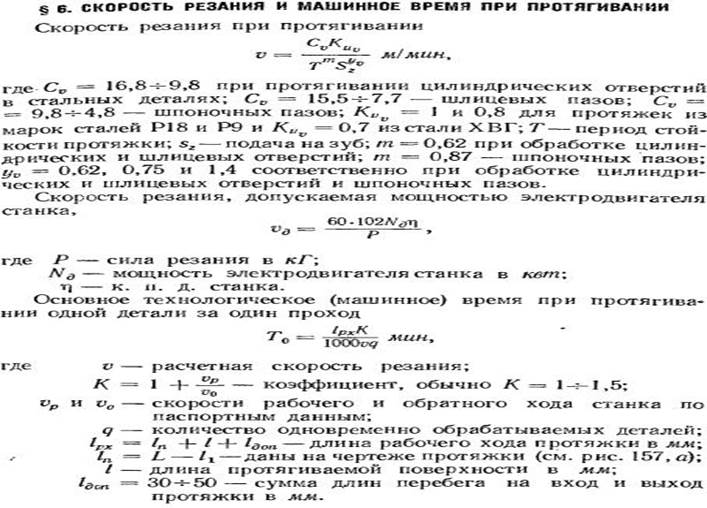

36? Схемы резания, особенности процесса резания, сила и мощность при протягивании, скорость резания и машинное время.

36? Схемы резания, особенности процесса резания, сила и мощность при протягивании, скорость резания и машинное время.

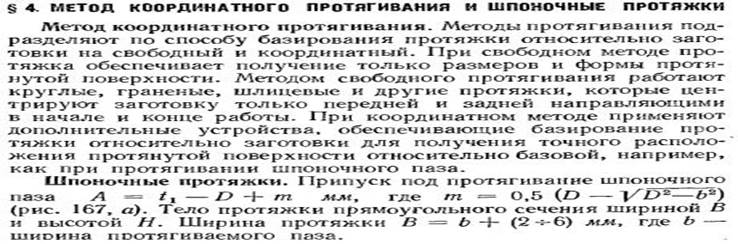

37? Конструкции и расчет протяжек: круглые протяжки, шлицевые, протяжки для наружных поверхностей, шпоночная протяжка, метод координатного протягивания.

2015-07-14

2015-07-14 1680

1680