Закріплення фарби на відбитку складний фізико-хіміч-ний процес, що протікає протягом певного часу. Механізм і швидкість утворення фарбової плівки на відбитку, її структура і міцність залежать від багатьох умов і в першу чергу від складу в'яжучого фарби, від властивостей паперу (пористості тощо), а також від товщини фарбового шару на відбитку, температури повітря тощо.

Розрізняють такі основні механізми закріплення фарб на відбитках: плівкоутворення, вбирання (дифузія), випаровування розчинників та ін. (рис. 4.45).

При плівкоутворенні рідке в'яжуче містить реакційно-здатні складові, які лише на відбитку вступають у реакції полімеризації. Просторові сітчасті структури можуть утворюватися кількома способами, а саме: окиснювальною полімеризацією, фотополімеризацією або поліконденсацією.

Закріплення вбиранням можливе лише на пористих матеріалах. Тривалість процесу та якість фарбової плівки в цьому випадку залежать від вбирної здатності матеріалу, що задруковується й властивостей в'яжучого. Механізм закріплення полягає в наступному: фарба проникає у поверхневий шар паперу, адсорбується на волокнах і механічно утримується на них завдяки пористій структурі паперу; рідка фаза в'яжучого відділяється й вибірково вбирається. Як плівкоутворювачі використовують такі компоненти фарби — бітуми, фірніси, каніфолі, алкідні смоли, полімери.

ш 01

ш 01

Закріплення фарби

Фізична

Фізична

Хімічна

Фізико-хімічна

Вбирання фарби

Вбирання фарби

Випаровування розчинника та вбирання

нелеткої фази

Випаровування розчинника

Окислення та полімеризація в'яжучого

Вибіркове вбирання в'яжучого,

окислення та полімеризація плівкоутворювача

Випаровування

розчинника,

окислення

та полімеризація

плівкоутворювача

Пористі (папір, картон тощо)

Пористі (папір, картон тощо)

Непористі (пластмаси, полімерні плівки, метал, скло)

Рис. 4.45. Класифікаційна схема процесу закріплення фарби на відбитку (за В. С. Лабінським та О. М. Величко)

Рис. 4.45. Класифікаційна схема процесу закріплення фарби на відбитку (за В. С. Лабінським та О. М. Величко)

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ_____________________________ 267

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ_____________________________ 267

При закріпленні фарб внаслідок випаровування розчинників в'яжучою речовиною є розчини смоли в леткому органічному розчиннику. Механізм закріплення фарб такий: спочатку спостерігається незначне вбирання, а потім іде випаровування розчинника. При цьому збільшується концентрація смоли і фарба набирає потрібної структурної в'язкості. При майже повному випаровуванні розчинника утворюється тверда плівка з рівномірно розподіленими в ній частинками пігменту. Швидкість процесу залежить від природи розчинника, концентрації смоли, температури й вологості повітря, швидкості видалення продуктів випаровування (обдування на друкарських машинах, вентиляція тощо). Такий спосіб прийнятий і для друкування на невбирних поверхнях.

Можлива комбінація різних механізмів закріплення фарби на відбитку. Наприклад, для друку на жерсті розроблено фарби на основі гідрофільних плівкоутворювачів, закріплення цих фарб іде шляхом хімічного плівкоутво-рення і випаровування розчинника.

Механізмом закріплення фарби на відбитку можна і треба керувати, модифікуючи друкарські фарби та матеріали, вдаючись до їх обробки перед друкарським контактом, застосовуючи різні пристрої, що інтенсифікують закріплення фарби. Найбільше використання в друкарських процесах одержали термічні способи сушіння відкритим газовим полум'ям, нагрітим повітрям, інфрачервоним випро-міненням та ін. При підвищенні температури у звичайних друкарських фарб різко прискорюється процес їх закріплення. Використання високошвидкісних машин для друку привело до створення швидкозакріплювальних фарб під дією ультрафіолетового, мікрохвильового, електронного, лазерного випромінення.

Література:

1. Анісімова С, Лобас Я., Лотошинська Н., Мельников О.

Властивості чорних фарб для аркушевого офсетного друку //

Палітра друку. — 2000. — № 4. — С. 46—47.

2. Барановський В. А. Екологічний атлас України. — К.:

Географіка, 2000. — 40 с.

3. Березин Б. И. Полиграфические материальї: Учебник. —

2-е изд., перераб. и допол. — М.: Книга, 1981. — 432 с.

4. Березин Б. И. Полиграфические материальї: Словарь-

справочник / Под ред. докт. техн. наук, проф. Д. П. Татаева. -

М.: Книга, 1978. — 336 с.

5. Березин Б. И. Полиграфическое материаловедение: Учеб

ник. — 2-е изд., перераб. и допол. — М.: Книга, 1984. — 288 с.

268 Розділ 4

6.  Величко О., Зоренко О., Розум О. Проблеми фарбоперене-

Величко О., Зоренко О., Розум О. Проблеми фарбоперене-

сення в плоскому офсетному друці / / Друкарство. — 2002. —

№ 5. — С. 76—78.

7. Германиес 3. Справочная книга технолога-полиграфис-

та: Пер. с нем. — М.: Книга, 1982. — 336 с.

8. Гудкова Т. И., Заеаринская Л. А. Полиграфические ма-

териальі: Учебник. — М.: Книга, 1982. — 224 с.

9. Жидецький Ю. Ц. Поліграфічне матеріалознавство:

Підручник. — Львів: Світ, 2000. — 224 с.

10. Испьітания полиграфических материалов: Ч. II: Контроль

рабочих свойств полиграфических материалов / Зернов В. А.,

Семионов А. А., Коган В. А. и др. / Под обід. ред. А. А. Семи-

онова. — М.: Книга, 1964. — 488 с.

11. Козаровицкий А. А. Бумага и краска в процессе печата-

ния: Физико-химические основьі их взаимодействия и методьі ис-

следования технологических свойств. — М.: Книга, 1965. — 367 с.

12. Лабінський В. С, Величко О. М. Закріплення фарби на

друкованому відбитку. — К.: КПІ, 1991. — 40 с.

13. Лабораторний практикум з поліграфічного матеріало

знавства: Навч. посіб. / Анісімова С. В., Олексій Л. М., Токар-

чик 3. Г., Шибанов В. В. / За заг. ред. докт. хім. наук, проф.

В. В. Шибанова. — Львів: Афіша, 2001. — 184 с.

14. Лабораторний практикум по полиграфическим мате-

риалам: Учебн. Пособ. / Загаринская Л. А., Климов Д. Ю., Поно-

марев В. Д., Шахкельдян Б. Н. — М.: Искусство, 1960. — 304 с.

15. Марогулова #., Стефанов С. Расходньїе материальї

для офсетной печати. — М.: Русский университет, 2002. — 240 с.

16. Мельников А. В. Увлажняющие растворьі для плоской

офсетной печати // Упаковка. — 2002. — № 4. — С. 47—49.

17. Мельников А. В., Румянцев Ю. М., Лазаренко А. В.

Свойства увлажняющих растворов плоской офсетной печати //

Известия вьісших учебньїх заведений: Проблеми полиграфии

и издательского дела: Научно-техн. журнал. — 2001. —

№ з—4. — С. 30—35.

18. Мельников О. В. Друкування на аркушевих офсетних

машинах / Під ред. докт. техн. наук, проф. Е. Т. Лазаренка. —

Львів: Афіша, 1999. — 160 с.

19. Наумов В. А. Начала полиграфического материалове-

дения: Учеб. пособ. — М.: МГУП, 2002. — 122 с.

20. Орлова О. В., Фомичева Т. Н. Технология лаков и кра

сок: Учебник. — М.: Химия, 1990. — 384 с.

21. Оценка качества печатной бумаги: Справочное пособие /

Сост.: Браиловская Е. Д., Сосновская А. П., Змдин А. Г. — М.:

Книга, 1979. — 116 с.

22. Пат. № 42449 А Україна, МПК В 41 N 3/08. Зволожуваль

ний розчин для плоского офсетного друку / О. В. Мельников,

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ______________________________ 269

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ______________________________ 269

Ю. М. Румянцев, Е. Т. Лазаренко та ін. — № 2001021388; Заявл. 28.02.2001; Опубл. 15.10.2001, Бюл. №9.-3 с.

23. Пат. № 53166 А Україна, МПК G 01 N 15/08. Пристрій

для визначення ступеня набрякання полімерних матеріалів /

О. В. Мельников, Ю. М. Румянцев, О. Г. Дячок та ін. —

№ 2002032394; Заявл. 26.03.2002; Опубл. 15.01.2003,

Бюл. № 1. — 3 с, іл.

24. Пат. № 54037 А Україна, МПК В 41 N 3/08. Зволожу

вальний розчин для плоского офсетного друку / О. В. Мельни-

ков, Ю. М. Румянцев, Н. Д. Лотошинська та ін. —

№ 2002043388; Заявл. 23.04.2002; Опубл. 17.02.2003,

Бюл. № 2. — 3 с.

25. Перетяжко Б. Т., Слоцька Л. С. Папір для офсетного

друку / Під ред. докт. техн. наук, проф. Е. Г. Лазаренка. —

Львів: Мета, 2000. — 106 с.

26. Попряду хан П. А. Технология печатньїх процессов: Учеб

ник. — М.: Книга, 1968. — 560 с.

27. Пикок Д. Издательское дело: Книга — от замьісла до

упаковки: Пер. с англ. — М.: ЗКОМ, 1998. — 400 с.

28. Поліграфічні матеріали: Підручник / Жидецький Ю. Ц.,

Лазаренко О. В., Лотошинська Н. Д. та ін. / За заг. ред. докт.

техн. наук, проф. Е. Т. Лазаренка. — Львів: Афіша, 2001. — 328 с.

29. Раскутина К. А., Змдин А. Г. Печатньїе краски: Спра-

вочник по оценке качества. — М.: Книга, 1982. — 64 с.

30. Румянцев Ю. М.$ Лотошинская Н. Д., Мельников А. В.

Коррозионное влияние на детали машин / / Технология печат

ньїх и послепечатньїх процессов: Межведомственньш сб. научн.

трудов. — М.: МГУП, 2002.— С. 114—120.

31. Справочник технолога-полиграфиста: Ч. 5: Печатньїе крас

ки / Орел Н. И., Губачек 3. В., Березин Б. И., Водолазская В. М. /

Под общ. ред. канд. техн. наук Н. И. Орла. — М.: Книга, 1988.

— 224 с.

32. Стефанов С. И. Путеводитель в мире полиграфии. —

М.: Мир книги, 1998. — 320 с.

33. Технология печатньїх процессов: Учебник / Раскин А. Н.,

Ромейков И. В., Бирюкова Н. Д. и др. / Под ред. канд. техн.

наук Л. Я. Раскина. — М.: Книга, 1989. — 430 с.

34. Тихонов В. П., Гуляев С. А. Технология печатньїх про

цессов: Консп. лекций. — М.: Изд-во МГУП, 1999. — 160 с.

35. Фляте Д. М. Свойства бумаги. —-2-е изд., испр.

и допол. — М.: Лесн. пром., 1976. — 648 с.

36. Фляте Д. М. Технология бумаги: Учебник. — М.: Лесн.

пром., 1988. —440 с.

37. Хаджинова С, Мельников О., Белгаед 3. Властивості

офсетних гумотканинних полотнищ // Друкарство. — 1999. —

№ 5. — С. 68—69.

270__________________________________________________________________ Розділ 4

38. Шахкельдян Б. H.f Загаринская Л. А. Полиграфичес-

кие материальї: Учебник. — 3-є изд., перераб. и допол. — М.:

Книга, 1988.— 328 с.

39. Шитов Ф. А. Технология бумаги и картона: Учебник. —

2-е изд., перераб. и допол. — М.: Вьісш. шк,, 1978. — 376 с.

40. Якуцевич С. Виставка «Drupa*2000»: Новинки у галузі

виробництва паперу та друкарських фарб // Друкарство. —

2001. — № 2. — С. 32—33.

41. Якуцевич С. Властивості паперу і фарб, які обмежують

можливості лакування відбитків // Друкарство. — 2000. —

№ 1. — С. 41—43.

40. Melnikov O.f Rumiancew ]., Lazarenko O.f Lotoszynska N.

Parametry roztvorow zwilzajacych. Badanie wplywu temperatury

і stezenia na wlasciwosci eksploacyjne roztworow zwilzajacych //

Swiat druku. — 2002. — № 6. — S. 48—51.

41. Jakucewicz S. Farby drukowe. — Wroclaw: Michael Huber

Polska, 2001. — 186 s.

42. Jakucewicz S. Materialoznawstwo poligraficzne: Podloza

drukowe. — Warszawa: WPW, 1990. — 155 s.

43. Jakucewicz S. Papier w poligrafii. — Warszawa: INICJAL,

1999. — 211 s.

44. Jakucewicz S., Czichon H., Dudziak H. Cwiczenia laborato-

ryine z materialoznawstwa poligraficznego. — Warszawa: WPW,

1991. — 214 s.

РОЗДІЛ 5

РОЗДІЛ 5

ПІДГОТОВКА ДО ДРУКУ

ТА ДРУКУВАННЯ НА АРКУШЕВИХ

ОФСЕТНИХ МАШИНАХ

5.1. Підготовка до роботи друкарського апарата

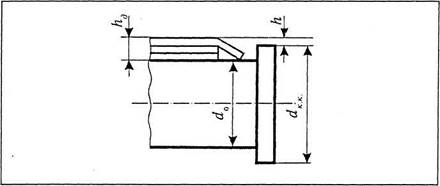

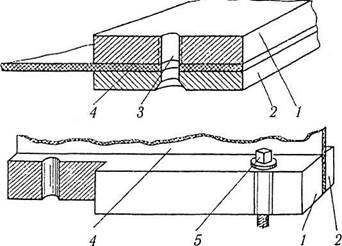

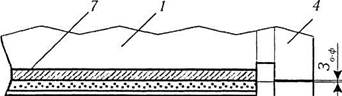

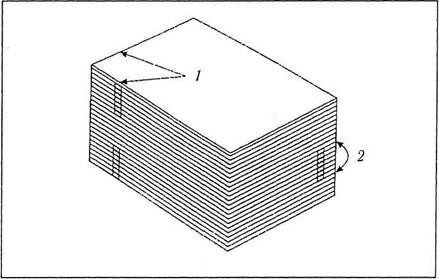

Підготовка друкарського апарата включає встановлення декеля офсетного циліндра та друкарських форм, а також регулювання тиску. Передусім, потрібно за паспортними даними заводу-виробника з великою точністю підібрати загальну товщину піддекельного матеріалу та офсетного гумотканинного полотна. Загальна товщина декеля залежить від конструкції машини та складає 2—4 мм. Декель повинен виступати над контрольними кільцями офсетного циліндра на 0,1—0,5 мм у залежності від своїх властивостей та властивостей паперу, від величини зазору між контрольними кільцями циліндрів друкарського апарата (рис. 5.1, де: dQ — діаметр тіла офсетного циліндра; йкк — діаметр контрольних кілець офсетного циліндра; h — перевищення товщини декеля над контрольними; hg — товщина декеля). Властивості декеля офсетного циліндра визначають якість продукції та тиражостійкість друкарських форм.

|

Рис. 5.L Перевищення діаметра контрольних кілець офсетного циліндра декелем-

На рис. 5.2 показана структура декеля офсетного циліндра. Зазор між офсетним циліндром та його контрольними кільцями складає 4,15 мм. При меншій величині зазору, наприклад, 3,25 чи 2,25 мм, жорсткість декеля була би ще більшою, тому що у таких випадках потрібно менше

Розділ 5

матеріалу на підклад. Напрям волокон піддекельного матеріалу повинен бути перпендикулярним до твірної циліндра, тому що аркуші в цьому напрямку розтягаються менше.

матеріалу на підклад. Напрям волокон піддекельного матеріалу повинен бути перпендикулярним до твірної циліндра, тому що аркуші в цьому напрямку розтягаються менше.

| |||

|

Рис. 5.2.

Рис. 5.2.

Схема складу декеля офсетного циліндра

Матеріал

гумотканинна пластина

1 аркуш картону 4 аркуші картону

7 аркушів тонкого картону

Контрольне кільце

| Поверхня офсетного цилінс |

Аркуш з вклейкою

Товщина,

MM

1,95

1,95

0,20 0,60

1,40

Загальна товщина декеля 4,15 4.15 0,00

Перевищення декеля над контрольними кільцями

Зазор між офсетним циліндром та контрольним кільцем

Гумотканинна пластина заміняється в процесі її спрацьовування через 2—3 місяці роботи машини (при восьмигодинному робочому дні). При підготовленні нового офсетного гумотканинного полотна потрібно слідкувати, щоб напрямок його волокон не був перпендикулярним до твірної циліндра. Визначити це можна за стрілками-вказівниками на зворотній стороні гумотканинного полотна. Офсетні гумотканинні полотна реалізують у листах під конкретне устаткування чи в рулонах. В останньому випадку перед тим як приступити до вирізання нового офсетного полотна, потрібно, за технічним паспортом машини, встановити його точний розмір. Для того щоб запобігти попаданню змивального розчину на підклади під гумотка-нинну пластину його, до встановлення в машину, вирізають на 2—3 см вужче твірної офсетного циліндра та на 10—15 см коротше його колової довжини так, щоб край полотна не доходив до краю циліндра на 0,5 см. Полотно потрібно розмірити за кутником, потім покласти на робочий

Гумотканинна пластина заміняється в процесі її спрацьовування через 2—3 місяці роботи машини (при восьмигодинному робочому дні). При підготовленні нового офсетного гумотканинного полотна потрібно слідкувати, щоб напрямок його волокон не був перпендикулярним до твірної циліндра. Визначити це можна за стрілками-вказівниками на зворотній стороні гумотканинного полотна. Офсетні гумотканинні полотна реалізують у листах під конкретне устаткування чи в рулонах. В останньому випадку перед тим як приступити до вирізання нового офсетного полотна, потрібно, за технічним паспортом машини, встановити його точний розмір. Для того щоб запобігти попаданню змивального розчину на підклади під гумотка-нинну пластину його, до встановлення в машину, вирізають на 2—3 см вужче твірної офсетного циліндра та на 10—15 см коротше його колової довжини так, щоб край полотна не доходив до краю циліндра на 0,5 см. Полотно потрібно розмірити за кутником, потім покласти на робочий

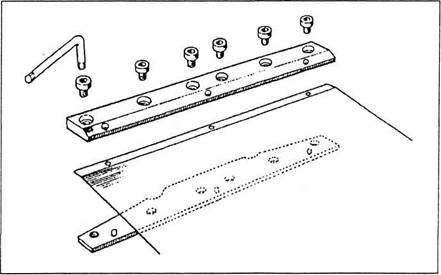

ПІДГОТОВКА ДО ДРУКУ ТА ДРУКУВАННЯ

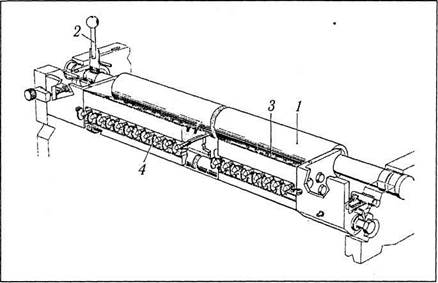

стіл та сумістити її краї з металічними затискними планками 1 та 2 (рис. 5.3), на яких є отвори 3, та точно відміряти за отворами в планці олівцем чи голкою положення отворів на офсетному полотні 4. Після цього зняти затискну планку, підкласти під край полотна дерев'яний брусок та за мітками на полотні точно пробити отвори за допомогою пробійника.

стіл та сумістити її краї з металічними затискними планками 1 та 2 (рис. 5.3), на яких є отвори 3, та точно відміряти за отворами в планці олівцем чи голкою положення отворів на офсетному полотні 4. Після цього зняти затискну планку, підкласти під край полотна дерев'яний брусок та за мітками на полотні точно пробити отвори за допомогою пробійника.

|

Рис. 5.3.

Схема кріплення

гумо тканинного

офсетного полотна

в металічні затискні

планки

Декель з затискними планками встановлюють на офсетний циліндр. Передню затискну планку закріплюють на передній штанзі циліндра та провертають циліндр з декелем до тих пір, поки задня штанга не зупиниться в положенні зручному для закріплення затискною планкою. Офсетну пластину затягують за допомогою задньої штанги.

Декель з затискними планками встановлюють на офсетний циліндр. Передню затискну планку закріплюють на передній штанзі циліндра та провертають циліндр з декелем до тих пір, поки задня штанга не зупиниться в положенні зручному для закріплення затискною планкою. Офсетну пластину затягують за допомогою задньої штанги.

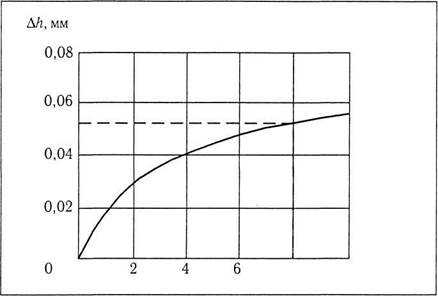

У друкарських машинах декель закріплюють на офсетному циліндрі за допомогою натягувального механізму. Величина натягу декеля суттєво впливає на його розміри та експлуатаційні характеристики, особливо, коли використовують компресійні полотна. Натяг зменшує товщину декеля (рис. 5.4). Майже половина загальних втрат товщини полотна відбувається при його натягуванні. Конструкція офсетного гумотканинного полотна і особливо розташування тканини, яка межує з компресійним шаром, має значний вплив на зменшення товщини. Тому необхідно дотримуватися натягу, що відповідає найменшій допустимій величині.

18 Мельников

274 '

Розділ 5

|

| 8 10 ЛН/м |

Рис. 5.4.

Залежність

зменшення товщини

полотна від сили його

натягування

При слабкому натягуванні декеля може зсовуватися, виникає «хвилястість» (рис. 5.5), що викликає розмазування растрових точок або дроблення на задньому краю декеля офсетного циліндра. Крім того, може зрушитися піддекельний матеріал і аркуші сповзуть до переднього краю.

|

Рис. 5.5.

«Хвилястість»

кінця декеля

при слабкому

натягуванні його

на офсетному

циліндрі

Надмірне натягування призводить до того, що на початку друкування тиражу офсетне полотно має нерівномірну та зменшену товщину. Крім цього, при надмірному натягуванні декеля верхній робочий шар офсетного гу-мотканинного полотна розтягується більше, ніж внутрішній, у процесі натягування декеля на офсетний циліндр. Це значно витягує компресійний шар і зменшує здатність полотна до стискання.

Інший недолік проявляється при перетискуванні. У цьому випадку верхній робочий шар надмірно натягнутого

ПІДГОТОВКА ДО ДРУКУ ТА ДРУКУВАННЯ_____________________________ 275

ПІДГОТОВКА ДО ДРУКУ ТА ДРУКУВАННЯ_____________________________ 275

гумотканинного полотна може порватися і воно стає непридатним. Правильно натягнутий декель офсетного циліндра амортизує перетискування і відновлюється. Надмірний розтяг може суттєво змінити пружно-еластичні властивості полотна, для цього його необхідно зняти з друкарської машини для відновлення. Можуть бути випадки, коли надмірний розтяг може спричинити пошкодження каркасу і розшарування, втрату здатності до стискання і скорочення часу користування полотном.

Отже, сила натягування декеля офсетного циліндра суттєво впливає на властивості офсетних гумотканинних полотен і, відповідно, на якість відбитків. Вона визначається відношенням сили натягування до ширини пластини. Для натягування декеля до складу якого входить компресійне офсетне гумотканинне полотно рекомендується сила натягування — 8—10 Н/м. Декелі з компресійними полотнами можна натягувати з меншим зусиллям ніж звичайні. Це пов'язано з амортизаційним ефектом компресорного шару, що усуває деформацію в горизонтальній площині, яка виникає у звичайних полотнах. Декелі, до складу яких входять звичайні полотна, потребують натягування на 2—4 Н/м більше, ніж декелі, до складу яких входять компресійні полотна, при використанні однакового кріплення. Проте, різні друкарські машини мають різні кріплення з тими чи іншими перевагами конструкцій, що потребує більшого зусилля. Сила натягування може бути в межах 8—20 Н/м. Краще використовувати найменшу величину допустимого натягування, при якому офсетне гумотканинне полотно друкує без розмазування або подвоєння зображення. Але якщо це відбувається, то необхідно кожний раз збільшувати натяг на одиницю величини доти, доки дефекти не зникнуть.

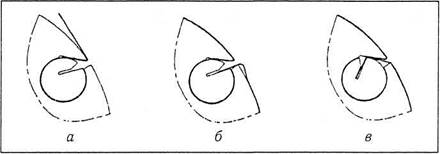

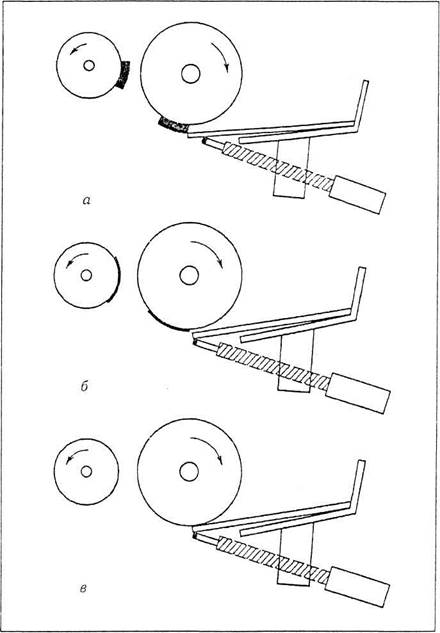

Друкарські форми після їх контролю разом з картою проходження замовлення та пробними відбитками (якщо вони є) направляють до друкарської машини та встановлюють на формні циліндри машини. Розглянемо приклад встановлення форми в друкарську секцію офсетної машини. Механізм кріплення форми за допомогою важеля керування, розташованого на торці циліндра, ставлять у відкрите положення, що дозволяє завести передній край форми в паз циліндра (рис. 5.6, а). Після цього, повільно провертають друкарський апарат у «поштовховому» режимі, проводять формну пластину навколо формного циліндра до того моменту, коли загин кінцевого краю форми ляже на заокруглений край паза (рис. 5.6, б). Повертаючи механізм

18*

Розділ 5

кріплення в робоче положення, фіксують одночасно два затискні краї форми. У положенні механізму «закрито» обидва краї надійно кріпляться в механізмі кріплення, при цьому здійснюється деяке натягання «хвостового» краю форми для забезпечення надійного прилягання її до тіла формного циліндра (рис. 5.6, в).

кріплення в робоче положення, фіксують одночасно два затискні краї форми. У положенні механізму «закрито» обидва краї надійно кріпляться в механізмі кріплення, при цьому здійснюється деяке натягання «хвостового» краю форми для забезпечення надійного прилягання її до тіла формного циліндра (рис. 5.6, в).

|

|

Рис. 5.6. Послідовність

дій кріплення

друкарської форми

При друкуванні тиражу в декілька прогонів на першому прогоні під форму можна підкласти аркуш тиражного паперу, щоб компенсувати деформацію паперу, яка виникає під дією зволожувального розчину. Перед встановленням форми на формний циліндр її у більшості випадків закріплюють між затискними планками так, щоб середина пластини співпала з серединою затискної планки (рис. 5.7).

| ||

|

|

Рис. 5.7.

Закріплення

друкарської форми

між затискними

планками

Форма на формному циліндрі кріпиться за допомогою затискних планок — передньої та задньої. Середня лінія форми повинна співпадати з рисками, що вказують середину

ПІДГОТОВКА ДО ДРУКУ ТА ДРУКУВАННЯ

затискних планок. Потім друкарську форму, заключену в планки, навішують на тримачі формного циліндра та затягують затискними гвинтами (рис. 5.8).

затискних планок. Потім друкарську форму, заключену в планки, навішують на тримачі формного циліндра та затягують затискними гвинтами (рис. 5.8).

|

Рис. 5.8. Встновлення друкарської форми в машині

В однофарбових машинах форму спочатку закріплюють задньою планкою, а потім передньою. Для цього форму закріплюють на задніх тримачах формного циліндра, потім поштовхами вперед циліндр повертають та закріплюють форму в передніх тримачах, трохи натягуючи форму. У багатофарбових машинах, побудованих за п'ятицилінд-ровою схемою друкарського апарата, друкарську форму закріпляють спочатку передньою затискною планкою, а потім — задньою. В інших чотирьох секціях форми закріплюють спочатку задньою планкою, а потім передньою. У багатофарбових машинах, що побудовані за трициліндровою схемою, встановлення форм на формних циліндрах в усіх секціях починають із закріплення задньої планки, а потім — передньої.

Друкарська форма повинна бути рівномірно натягнута на формному циліндрі та займати чітко визначене положення, забезпечуючи необхідне суміщення. Потрібно забезпечити так, щоб форма виступала над контрольними кільцями формного циліндра на визначену величину, а розмір деформації гумотканинного полотна у зоні контакту з формою був у межах від 0,07 до 0,15 мм. Визначити рівень форми та гуми над контрольними кільцями можна за допомогою спеціальних приладів з індикаторами годинникового типу.

Форму на формному циліндрі встановлюють чітко за середньою лінією прилагоджуючи за допомогою прилагоджувальної лінійки. Розмір клапана (переднє поле на формі) залежить від типу друкарської машини та

278 __________________________________ :__________________________________ Розділ 5

278 __________________________________ :__________________________________ Розділ 5

характеру видання та коливається в межах 5—10 см. Друкарські форми натягають та попередньо закріплюють двома крайніми натягувальними гвинтами. Остаточно форми закріплюють на формному циліндрі машини натягувальними гвинтами усіх тримачів та торцевими гвинтами затискних планок після друкування прилагоджувальних відбитків. Суміщення за штифтами зводить до мінімуму втрати часу на цю операцію.

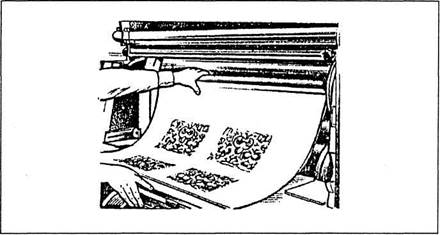

Після встановлення друкарської форми з її поверхні водою змивають шар захисного колоїду. Самонаклад завантажують макулатурними відбитками між якими кладуть два— три чистих аркуші чи тиражні відбитки. Потім машину пускають на холостий хід, на форму опускають зволожувальні та фарбові валики та виконують пробний друк. Під час друкування на макулатурних аркушах встановлюють потрібні режими подавання фарби та зволожувального розчину на форму, на задрукованих чистих аркушах перевіряють правильність розташування зображення на папері, а при багато-фарбовому друці, окрім того, й точність суміщення фарб за хрестами-мітками. Одразу ж перевіряють і якість друку (сприйняття фарби друкувальними елементами, точність відтворення елементів зображення, відсутність бруду та таке інше). Суміщення виконують до повного суміщення фарб.

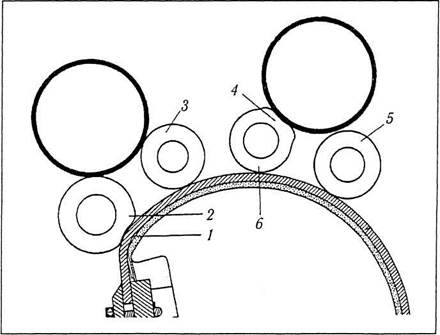

Оптимальний загальний тиск між циліндрами друкарських секцій встановлюється, як правило, під час монтування та ремонту машин. Його сталість досягається завдяки витримуванню встановлених розмірів діаметрів циліндрів з врахуванням товщини друкарської форми та декеля (при його деформуванні в зоні контакту). На краях циліндрів друкарського апарата розташовані контрольні кільця 6 (рис. 5.9), що використовуються для зміни при настроюванні друкарського апарата. Окрім контрольних кілець в аркушевих машинах застосовують ще контактні кільця 4 та 5. V випадку застосування різних видів паперу та з метою полегшення можливості регулювання тиску між циліндрами друкарського апарата контактні кільця встановлюють тільки на формному / та офсетному 2 циліндрах, що дозволяє змінювати відстань між офсетним та друкарським 3 циліндрами. Правильність взаємного розташування циліндрів визначається за зазорами між контрольними кільцями. Зазор між кільцями встановлюється за допомогою щупів (калібровані за товщиною сталеві пластини). Для перевірки паралельності осей циліндрів необхідно, щоб зазори між контрольними кільцями з обох сторін машини були однаковими.

ПІДГОТОВКА ДО ДРУКУ ТА ДРУКУВАННЯ

| |||

|

|

Рис. 5.9.

Схема настроювання друкарського апарата

| ||||||

| ||||||

| ||||||

| ||||||

|

| 6 00 |

| T V7*7^ '»* ;\у v v v\» v у у v v у у v v v v v v' |

Величина питомого тиску між циліндрами друкарського апарата визначається за величиною деформації стискання декеля. Величину деформації декеля під час його стискування можна розрахувати за наступними формулами:

Я0^=Ф + Г-30.#, (5.1)

Я0^=Ф + Г-30.#, (5.1)

D^^ + Г-З^ ' (5.2)

де Do та Dod — величина деформації декеля між офсетним та формним та між офсетним та друкарським циліндрами, відповідно;

Ф та Г — перевищення товщини друкарської форми та декеля над контрольними кільцями;

hn— товщина паперового аркуша, що задруковується;

З та Зод — зазор між офсетним та формним, та офсетним та друкарським циліндрами.

Налагоджуючи друкарський апарат, потрібно дотримуватися наступних правил. Зміна товщини тиражного паперу, друкарської форми або офсетного гумотканинного полотна вимагає переналагодження друкарського апарата, яке полягає в доведенні зовнішніх діаметрів циліндрів до номінальних, передбачених паспортом машини. Величину деформації декеля офсетного циліндра для забезпечення необхідного тиску регулюють зміною міжцентрової

280 Розділ 5

280 Розділ 5

віддалі між циліндрами. У випадку, коли друкарський апарат розрахований на роботу в режимі попереднього натягу (при незмінній міжцентровій віддалі), необхідна величина тиску може бути досягнена деякою зміною товщини підде-кельних матеріалів або застосуванням гумотканинних пластин з потрібними деформаційними характеристиками. Тому створення попереднього натягу в рулонних ротаційних машинах між усіма циліндрами обмежує використання паперу різної товщини. Для забезпечення високоточного збігу фарб (позначок) при друкуванні на багатофарбовій машині налагодження друкарських апаратів усіх фарб повинне бути строго однаковим.

віддалі між циліндрами. У випадку, коли друкарський апарат розрахований на роботу в режимі попереднього натягу (при незмінній міжцентровій віддалі), необхідна величина тиску може бути досягнена деякою зміною товщини підде-кельних матеріалів або застосуванням гумотканинних пластин з потрібними деформаційними характеристиками. Тому створення попереднього натягу в рулонних ротаційних машинах між усіма циліндрами обмежує використання паперу різної товщини. Для забезпечення високоточного збігу фарб (позначок) при друкуванні на багатофарбовій машині налагодження друкарських апаратів усіх фарб повинне бути строго однаковим.

5.2. Підготовка до роботи фарбового та зволожувального апаратів

Великої уваги потребують фарбовий та зволожувальний апарати. Якщо при роботі «по сухому» (відключений зволожувальний апарат) друкується нормальна плашка, це ще не гарантує нормальної роботи фарбового апарата при взаємодії із зволоженням. Адже при цьому, окрім фарби, переноситься й вода та створюється емульсія води у фарбі, яка потрапляє з накочувальних валиків на форму. Підготовка фарбового апарата полягає в регулюванні зусилля та рівномірності притискування накочувальних валиків до поверхні друкарської форми та регулюванні фарбожи-вильної системи.

Для того щоб підготувати фарбовий апарат до друкування, необхідно змити фарбу з валиків та циліндрів, встановити їх та прилагодити, відрегулювати подавання фарби на форму. Фарбовий апарат змивають вручну чи за допомогою спеціальних апаратів. Після закінчення друкування тиражу виймають шпателем з фарбового ящика фарбу, що залишилася, та перекладають її в банки. Змивають фарбовий ящик та дукторний циліндр. Передавальний та розкочувальний валики, розкочувальні циліндри та накочу-вальні валики змивають за допомогою змивального апарата. Змивальний апарат складається з корита, в яке збирається змивальний розчин з фарбою, та змивального ножа з гнучкою еластичною робочою частиною.

Змивати фарбовий апарат потрібно на середній швидкості роботи друкарської машини при вимкненому тиску. Коли поданий у фарбовий апарат змивальний розчин починає розчиняти фарбу, змивальний ніж рівномірно притискають до поверхні розкочувального циліндра. Змиваль-

ПІДГОТОВКА ДО ДРУКУ ТА ДРУКУВАННЯ

ний розчин подають у фарбовий апарат до повного видалення фарби з циліндрів та валиків. Потім змивальний апарат знімають, зливають змивальний розчин у спеціальні ємності та вручну очищують апарат.

ний розчин подають у фарбовий апарат до повного видалення фарби з циліндрів та валиків. Потім змивальний апарат знімають, зливають змивальний розчин у спеціальні ємності та вручну очищують апарат.

Після змивання фарбового апарата встановлюють друкарські форми та прилагоджують накочувальні валики до розкочувальних циліндрів та форм. Прилагодження нако-чувальних фарбових валиків — технологічна операція, під час якої регулюють силу притискування накочувальних валиків до друкарської форми та розкочувального циліндра. Спочатку прилагоджують внутрішні накочувальні валики, що мають менший діаметр, перед тим попередньо виймають з фарбового апарата з'ємні розкочувальні валики. Валики прилагоджують спочатку до форми, перевіряючи притискування, потім перевіряють положення валиків відносно' розкочувальних циліндрів. Притискування накочувального валика до розкочувального циліндра повинно бути більше, ніж до форми. Це пояснюється тим, що він отримує обертання від розкочувального циліндра тільки завдяки силі тертя.

На рис. 5.10 показана схема розташування чотирьох 2, З, 4, 5 накочувальних фарбових валиків відносно розкочувальних циліндрів та друкарської форми. На схемі усі валикі, окрім валика З, встановлені невірно. Окрім того, через слабке натягування на формний циліндр друкарська форма в момент контакту з валиком 2 зігнута в зоні /, та валик «скаче» на підвищеній ділянці («хвилі») форми.

|

Рис. 5.10. Встановлення накочувальних фарбових валиків

Розділ 5

Тому, перш ніж остаточно встановити накочувальні валики, необхідно перевірити, наскільки щільно друкарська форма облягає формний циліндр. Як встановлювати накочувальні фарбові валики та регулювати їх положення при роботі на різних типах офсетних машин, описано у відповідних інструкціях по обслуговуванню цих машин.

Тому, перш ніж остаточно встановити накочувальні валики, необхідно перевірити, наскільки щільно друкарська форма облягає формний циліндр. Як встановлювати накочувальні фарбові валики та регулювати їх положення при роботі на різних типах офсетних машин, описано у відповідних інструкціях по обслуговуванню цих машин.

У повсякденній же своїй роботі необхідно добре знати основні положення, повязані з встановленням накочуваль-них фарбових валиків, та найбільш характерні труднощі, що виникають у процесі друкування в результаті неправильного їх встановлення. Накочування фарби на форму особливо змінюється, коли накочувальні фарбові валики встановлені відносно розкочувальних циліндрів неправильно. Це може призвести до полошіння та тінення на відбитку, а також до передчасного зношування та стирання як друкарської форми, так і накочувальних валиків.

Приладжуючи накочувальні валики слід пам'ятати, що сильне притискування валика до друкарської форми викликає проковзування його по формі й відповідно, змазування фарби, а також передчасне зношування фарбових валиків та друкарської форми. Сильне притискування накочувального валика до розкочувального циліндра може призвести до осьового зміщення валика. Слабке притискування та пе-рекос валиків призводить до нерівномірного нанесення фарбового шару та отримання відбитків поганої якості.

Після встановлення та прилаштування накочувальних валиків приступають до встановлення та прилаштування розкочувальних валиків, контролюючи при цьому силу притискування їх до розкочувальних циліндрів за допомогою смужки паперу, як це показано на рис. 5.11.

Положення передавального валика також регулюється відносно дукторного та приймального розкочувального

| |||

|

|

Рис. 5.11,

Перевірка сили пр и т и скування

валиків

ПІДГОТОВКА ДО ДРУКУ ТА ДРУКУВАННЯ____________________________ 283

ПІДГОТОВКА ДО ДРУКУ ТА ДРУКУВАННЯ____________________________ 283

циліндрів. Якщо прилаштування валика до дуктурного циліндра зроблено вірно, підводять передавальний валик до розкочувального циліндра та перевіряють його притискування. Після закінчення регулювання передавального валика ще раз контролюють проведене прилаштування.

Від правильно виконаного прилаштування валиків фарбового апарата у першу чергу залежить якість продукції, тиражостійкість друкарської форми, довготривалість служби фарбових валиків. Діапазон регулювання положення валиків відносно формного та розкочувального циліндрів дозволяє встановлювати валики з меншим на 3—4 мм діаметром від номінального значення, що дає можливість при зношуванні валиків та зміни точності їх геометричних розмірів декілька раз проточувати для збільшення терміну їх експлуатації. У процесі друкування можуть відбуватися зміни в прилаштуванні валиків, адже вони набрякають під дією вяжучих фарб та змивальних розчинів. Тому рекомендується при плановому чищенні машини перевіряти товщину та прилаштування фарбових валиків.

У процесі переходу фарби з одного валика на інший при правильно відрегульованому притискуванні до розкочувального циліндра та нормальному контакті з друкарською формою фарбовий шар розділяється приблизно навпіл. На рис. 5.10 такому розділенню відповідає тільки правильно встановлений накочувальний фарбовий валик 3.

Валик 2 внаслідок надто сильного притискування в місці контакту з нещільно облягаючою формний циліндр формою та позаду цієї ділянки витискає (віджимає) з неї шар зволожувального розчину. Форма зшліфовується валиком, мікрогеометрія її поверхні та фізико-хімічні її властивості швидко змінюються. Шорстка поверхня форми при підвищеному притискуванні до неї валиків та під дією зволожувального розчину руйнується, та з плином часу її краї починають тінити.

Накочувальний фарбовий валик, притиснутий до розкочувального циліндра з більшим, ніж треба, притискуванням, передає при контакті з підвищеною ділянкою форми сильний удар на розкочувальний циліндр та навіть піднімає його з опори 4. Встановлений таким чином накочувальний фарбовий валик діє як гальмо (6) при різниці лінійних швидкостей точок на поверхнях розкочувального циліндра та друкарської форми. Швидкообертовий розкочувальний циліндр прискорює, а повільнообертовий гальмує рух накочувального валика, встановленого з надлишковим

Розділ 5

притискуванням до форми. Результатом неправильного встановлення валиків є порушення нормального розділення фарбового шару між валиками та формою, поява полошін-ня на відбитку, а також надлишкове тертя між накочуваль-ними валиками та поверхнею форми, що призводить до її швидкого зношування.

притискуванням до форми. Результатом неправильного встановлення валиків є порушення нормального розділення фарбового шару між валиками та формою, поява полошін-ня на відбитку, а також надлишкове тертя між накочуваль-ними валиками та поверхнею форми, що призводить до її швидкого зношування.

Накочувальний валик 5 встановлений надто далеко від розкочувального циліндра і в результаті він отримує недостатню кількість фарби. В процесі роботи машини таке неправильне встановлення валика тягне за собою появу на ньому глянцевої ділянки. Тому, якщо накочувальний валик видно ззовні, друкар може легко зауважити цей дефект та ліквідувати його. Якщо ж встановлений подібним чином валик 5 друкар не бачить, він своєчасно не зауважить висихання фарби на ньому. При змиванні з поверхні такого валика засохлої фарби він очищується не повністю, то при наступній роботі ділянка з висохлою на ній фарбою визначається за появою білих точок на відбитку.

Потрібно добиватися оптимальних умов притискування накочувального валика до форми та до розкочувального циліндра, тому, що сильне притискування валика до форми викликає проковзування його по формі, та, як наслідок, — змазування фарби, зношування валика та друкарської форми; помірне притискування валика до розкочувального циліндра надає накочувальному валику осьове зміщення. Аналогічним чином встановлюють та прилагоджують зовнішні валики. Накочувальні валики при роботі не повинні битися об краї форми. Тоді до розкочувального циліндра, а потім і до дукторного прилагоджують передавальний валик. При встановленні розкочувальних валиків у машину перевіряють щільність прилягання їх до інших валиків та циліндрів, а також правильність розташування та закріплення їх у пазах. На аркушевих машинах друкар зобов'язаний регулярно перевіряти прилагодження фарбових валиків.

Друкар може ефективно керувати друкарським процесом тільки тоді, коли фарбовий аппарат добре відрегульований. Передавальний валик передає з дуктурного циліндра полоси фарби, що регулюються за зонами та за товщиною полоси фарби. Кількістю фарби, що передається в кожній зоні регулювання, керують рух дукторного циліндра (кутова швидкість) та величина зазора, на який виставлений ніж фарбового апарата. У фарбовий ящик закладають фарбу та перевіряють рівномірність її подавання на

ПІДГОТОВКА ДО ДРУКУ ТА ДРУКУВАННЯ

дукторний циліндр / (рис. 5.12), повертаючи його вручну ручкою 2. Рівномірного розподілення фарби на дукторно-му циліндрі без світлих та темних полос досягають місцевим регулюванням сили притискування до нього ножа З за допомогою гвинтів місцевого регулювання 4.

дукторний циліндр / (рис. 5.12), повертаючи його вручну ручкою 2. Рівномірного розподілення фарби на дукторно-му циліндрі без світлих та темних полос досягають місцевим регулюванням сили притискування до нього ножа З за допомогою гвинтів місцевого регулювання 4.

|

Рис. 5.12. Будова фарбового ящика друкарської машини

Регулювання передавального валика здійснюється таким чином, щоб при більшому куті повороту дукторного циліндра на передавальний валик передавалась довга полоса фарби малої товщини (рис. 5.13, а). Якщо ж, навпаки, при малому куті повороту дукторного циліндра передається коротка полоса фарби більшої товщини (рис. 5.13, б), то тонке регулювання подавання фарби в зоні регулювання неможливе. Слід мати на увазі, що чим тонша полоса фарби, тим ліпше її розкочування. Якщо ніж фарбового апарата повністю притиснутий до дукторного циліндра (рис. 5.13, в), то у цьому місці фарба подаватися не буде.

Регулювання передавального валика здійснюється таким чином, щоб при більшому куті повороту дукторного циліндра на передавальний валик передавалась довга полоса фарби малої товщини (рис. 5.13, а). Якщо ж, навпаки, при малому куті повороту дукторного циліндра передається коротка полоса фарби більшої товщини (рис. 5.13, б), то тонке регулювання подавання фарби в зоні регулювання неможливе. Слід мати на увазі, що чим тонша полоса фарби, тим ліпше її розкочування. Якщо ніж фарбового апарата повністю притиснутий до дукторного циліндра (рис. 5.13, в), то у цьому місці фарба подаватися не буде.

Потім, на холостому ходу, закочують фарбою фарбовий апарат протягом 2—3 хв., наносять фарбу шпателем на верхній валик. Після розкочування фарби, на форму, що покрита аркушем паперу, опускають валики та за рівномірністю полоси фарби, що наноситься на папір, визначають якість суміщення валиків. Якщо необхідно друкувати іншою фарбою, що відрізняється від тієї якою друкувався попередній тираж, фарбу змивають зі всього фарбового апарата спеціальним розчином за допомогою змивального пристрою. Після цього у фарбовий ящик закладають потрібну фарбу. Фарбові апарати дозволяють регулювати

Розділ 5

| |||

|

|

Рис. 5.13.

Приклад регулювання передавального валика

(у визначених межах) товщину шару фарби, що наноситься на окремі ділянки друкарської форми в залежності від характеру та площі друкувальних елементів. Регулювання подавання фарби вздовж твірної формного циліндра здійснюється зміною зазора між ножем фарбового ящика та дукторним валом, а за напрямком накачування фарби — часом вистою передавального валика біля дукторного циліндра (чи його кутом повороту). Остаточне регулювання подавання фарби здійснюється зміною кута повороту дукторного циліндра при друкуванні прилагоджувальних відбитків у відповідності з еталонними та пробними відбитками.

(у визначених межах) товщину шару фарби, що наноситься на окремі ділянки друкарської форми в залежності від характеру та площі друкувальних елементів. Регулювання подавання фарби вздовж твірної формного циліндра здійснюється зміною зазора між ножем фарбового ящика та дукторним валом, а за напрямком накачування фарби — часом вистою передавального валика біля дукторного циліндра (чи його кутом повороту). Остаточне регулювання подавання фарби здійснюється зміною кута повороту дукторного циліндра при друкуванні прилагоджувальних відбитків у відповідності з еталонними та пробними відбитками.

ПІДГОТОВКА ДО ДРУКУ ТА ДРУКУВАННЯ

У більшості випадків завод-виробник друкарської машини дає рекомендації по налагодженню валиків фарбового апарата.

У більшості випадків завод-виробник друкарської машини дає рекомендації по налагодженню валиків фарбового апарата.

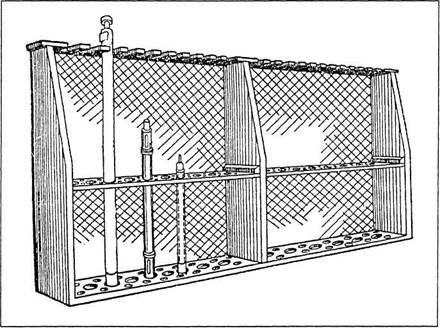

Слід пам'ятати, що механізми фарбового апарата працюють з великими навантаженнями, тому необхідно слідкувати за їх правильною експлуатацією. Не можна вмикати машину, якщо у фарбовому апараті немає фарби, тому що при сухому терті розкочувальних циліндрів до фарбових валиків можливі поломки. Валики повинні добре сприймати фарбу, мати високу теплостійкість для збереження цієї властивості в умовах експлуатації при температурі до 70 °С. Збільшення терміну служби фарбових валиків залежить від правильної їх експлуатації та нормальних умов зберігання. При відповідному догляді термін придатності фарбових валиків складає більше двох років. Під час тривалих зупинок машини фарбові валики старанно змивають рекомендованим змивальним розчином. Зберігати валики потрібно при температурі та вологості друкарського цеху, у вертикальному положенні, у спеціальних стояках (пірамідах) чи шафах (рис. 5.14).

|

Рис. 5.14. Піраміда для зберігання циліндрів та валиків друкарської машини

Неможливо відокремити від налагодження фарбового апарата регулювання зволожувального апарата. Підготовка зволожувального апарата в більшості випадків полягає у регулюванні зусиль та рівномірності притискування валиків (до дукторного циліндра, по відношенню один до

288 Розділ 5

288 Розділ 5

одного та до друкарської форми) для забезпечення дозованого подавання зволожувального розчину на друкарську форму. Вичистивши та вставивши корито зволожувального апарата, встановлюють у нього дукторний циліндр та закріплюють у підшипниках. Після цього встановлюють нижній накочувальний зволожувальний валик, за ним розкочувальний циліндр та прилагоджують накочувальний валик спочатку до форми, а потім до розкочувального циліндра. Силу та рівномірність притискування накочуваль-ного валика до форми та накочувального валика до розкочувального циліндра перевіряють щупом.

одного та до друкарської форми) для забезпечення дозованого подавання зволожувального розчину на друкарську форму. Вичистивши та вставивши корито зволожувального апарата, встановлюють у нього дукторний циліндр та закріплюють у підшипниках. Після цього встановлюють нижній накочувальний зволожувальний валик, за ним розкочувальний циліндр та прилагоджують накочувальний валик спочатку до форми, а потім до розкочувального циліндра. Силу та рівномірність притискування накочуваль-ного валика до форми та накочувального валика до розкочувального циліндра перевіряють щупом.

Потім встановлюють та прилагоджують верхній накочувальний валик. Після встановлення накочувальних валиків закріплюють та прилагоджують передавальний валик. Силу притискування його до розкочувального та дукторного циліндрів регулюють так само, як силу притискування накочувальних валиків до розкочувального циліндра. Далі регулюють кут повороту дукторного циліндра. За рекомендаціями спеціалістів, сила притискування валиків повинна збільшуватися від дукторного до формного циліндрів. Окрім цього необхідно чітко дотримуватися визначених параметрів зволожувального розчину.

Подавання зволожувального розчину в розподільчу систему повинно бути рівномірним та мінімальним, що у значній мірі залежить від сталого рівня розчину в кориті. Необхідно слідкувати за чистотою корита, тому що забруднення його паперовим пилом та шматками паперу може призвести до припинення подавання зволожувального розчину. Забруднення зливного патрубка веде до різкого підвищення рівня розчину в кориті, надлишкового змочування поверхні друкарської форми, що в результаті призводить до емульгування, а також різкого зниження насиченості фарби на відбитках. При засміченні трубопроводів понижується чи припиняється подавання зволожувального розчину в корито з бака, зменшується надходження вологи на друкарську форму, пробільні елементи починають сприймати фарбу, а на відбитках з'являються фарбові плями чи смуги.

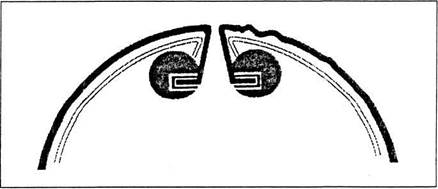

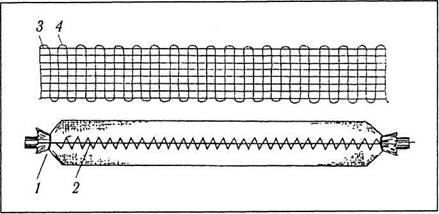

Дукторний циліндр, передавальний валик, накочувальні зволожувальні валики перед регулюванням зволожувального апарата при необхідності обшивають тканиною. При обшиванні дотримуються наступних правил: тканину натягують на валик, краї тканини по шву повинні бути з'єднані в стик (не можна накладати краї тканини один

ПІДГО ТОВКА ДО ДРУКУ ТА ДРУКУВАННЯ

на другий) — тканину зшивають стібками «ялинкою». Розкроюючи тканину потрібно пам'ятати, що дольовий напрямок тканини має співпадати з довжиною накочу-вального валика див. рис. 5.15, де / — тканина, 2 — стібок «ялинкою», З — напрям ниток основи, 4 — напрям ниток піткання.

на другий) — тканину зшивають стібками «ялинкою». Розкроюючи тканину потрібно пам'ятати, що дольовий напрямок тканини має співпадати з довжиною накочу-вального валика див. рис. 5.15, де / — тканина, 2 — стібок «ялинкою», З — напрям ниток основи, 4 — напрям ниток піткання.

|

Рис. 5.15.

Обшивання зволожувального валика вручну

Ширина полоси тканини повинна бути на 5—7 мм менше довжини окружності валика. По довжині валика тканину беруть на 20 мм більше. Спочатку тканину зав'язують ниткою коло однієї шийки валика, потім з зусиллям натягують та зав'язують коло другої шийки, після чого приступають до його обшивання. Зайву тканину на шийках валиків після обшивання обрізають. Тканина повинна щільно та рівномірно прилягати до валика по усій його поверхні. При слабкому обшиванні тканина в процесі роботи скручується, утворюються складки, що створює умови для нерівномірного зволоження та зашліфовування зображення на формі (накочувальними зволожувальними валиками).

Сьогодні найчастіше застосовують трикотажні чохли. Сучасні чохли для зволожувальних валиків безшовного з'єднання вигідно відрізняються від своїх попередників за декількома показниками: рівномірний розподіл зволожувального розчину за усією довжиною вала; обмежені витрати розчину; відсутність затяжок та підвищена міцність. Чохли прийнято поділяти на синтетичні, петельчасті, бавовнопаперові та плюшеві. Чохли для валів різних діаметрів (від 26 до 86 см) випускаються готовими комплектами чи в рулонах.

При придбанні синтетичних чи петельчастих чохлів у рулонах та їх подальшій самостійній розрізці потрібно враховувати наступні припуски на довжину, див. табл. 5.1.

19 Мельников

Розділ 5

Таблиця 5.1 Припуски довжини трикотажних чохлів

Таблиця 5.1 Припуски довжини трикотажних чохлів

| Довжина вала,см | 20—30 | до 50 | до 70 | до 100 | до 130 | до 160 |

| Припуск, % |

Усадження тканини відбувається при зволоженні теплою водою циліндра обтягнутого чохлом. Чохол не потребує перелицювання: зовнішня сторона чохла є його робочою поверхнею.

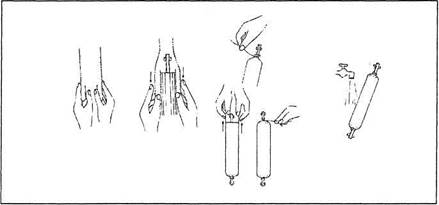

Сухий чохол натягують на зволожувальний валик (рис. 5.16). Пакувальна чи шлангова плівка може застосовуватися як допоміжний засіб у процесі натягування чохла на циліндр. Плівка повинна бути на 10 см довше гуми валика. Плівка натягається на сухий валик. Чохол натягається на плівку. Плівка виймається.

|

Рис. 5.16.

Послідовність дій

при обтягуванні

зволожувального

валика

трикотажними чохлами

Сухий чохол слід зсунути від середини до країв валика до утворення невеликих зморщок по краях. Потім потрібно зволожити чохол від середини до країв валика. Через декілька хвилин видалити зайву вологу. Існують чохли, що не потрібно затягувати шпагатом або якось інакше закріплювати по краях вала та чохли, що треба закріплювати, як це видно з рис 5.16.

Процес усадження чохла відбувається під час зволоження, при цьому припуск по краях щільно стиснеться до центру вала та чохол буде щільно сидіти на валу. При застосуванні холодної води усадження триває 30 хвилин, а застосуванні теплої води — 2—3 хв. Очищення чохлів може здійснюватися в автоматах для чищення валиків під високим тиском та вручну за допомогою спеціальних мийних засобів.

ПІДГОТОВКА ДО ДРУКУ ТА ДРУКУВАННЯ

5.3. Підготовка до роботи аркушеживильного та приймально-вивідного пристроїв

5.3. Підготовка до роботи аркушеживильного та приймально-вивідного пристроїв

Підготовка аркушеживильного пристрою. Самонаклад заряджають папером перед друкуванням тиражу. Стапельний стіл опускають у нижнє положення. Папір невеликими порціями зіштовхують за двома «вірними» сторонами (підрізаними на паперорізальній машині), складають у стопу на стапельному столі самонакладу, вирівнюючи за напрямними планками та кутниками. При послідовному накладанні фарби на однофарбовій машині, укладаючи стопу паперу на стіл самонакладу, через неуважність частина аркушів може бути укладена невірно. Така помилка буде одразу ж виявлена, якщо перед початком друкування вірний кут був нанесений маркером на торець стопи, як це показано на рис. 5.17, де: / — маркування вірного кута; 2 — перекинута частина стосу. Мітки на торцевій частині стопи тиражного паперу утворюють темні вертикальні полоси. Середину переднього краю стопи розташовують за середньою лінією самонакладу. Задні та бічні обмежувачі встановлюють на відстані 1 мм від краю стопи, щоб вони не затискали папір.

|

Рис. 5.17.

Помилка

при укладанні стопи

паперу

Після зарядження стапельного столу самонакладу папером його піднімають до тих пір, поки щуп обмежувача не торкнеться стопи. Щуп при цьому має знаходитися, в найнижчому положенні, для чого стіл самонакладу переміщують вручну маховиком.

19*

Розділ 5

При встановленні самонакладу на визначений формат паперу відповідно пересувають головку самонакладу вздовж напрямного вала. Для цього є грубе та мікрометричне регулювання. Задні присоси мають бути розташовані на відстані 8—12 мм від заднього краю стопи, а відстань між стопою та обмежувачами повинна бути 1 — 2 мм. Задні роздуви встановлюють таким чином, щоб їх верхній край був трохи вище від поверхні стопи, цим забезпечується добре роздування верхньої частини стопи. Щітки, що служать для зняття зайвих аркушів, які захоплені присосами, встановлюють між задніми роздувачами на відстані 6—8 мм від поверхні стопи так, щоб волосяний покров щітки дотикався до заднього краю стопи.

При встановленні самонакладу на визначений формат паперу відповідно пересувають головку самонакладу вздовж напрямного вала. Для цього є грубе та мікрометричне регулювання. Задні присоси мають бути розташовані на відстані 8—12 мм від заднього краю стопи, а відстань між стопою та обмежувачами повинна бути 1 — 2 мм. Задні роздуви встановлюють таким чином, щоб їх верхній край був трохи вище від поверхні стопи, цим забезпечується добре роздування верхньої частини стопи. Щітки, що служать для зняття зайвих аркушів, які захоплені присосами, встановлюють між задніми роздувачами на відстані 6—8 мм від поверхні стопи так, щоб волосяний покров щітки дотикався до заднього краю стопи.

Обидва задніх присоси мають місцеве регулювання, що забезпечує їх паралельність одне відносно одного і відносно поверхні стопи. Передні присоси у крайньому нижньому положенні повинні відступати від стопи паперу не менше ніж на 5—8 мм (тобто з цієї висоти вони повинні присмоктувати аркуш), цим забезпечується присмоктування тільки одного верхнього аркуша. Передні присоси опускаються та захоплюють аркуш, задні у цей момент займають разом з аркушем верхнє положення. Узгодженість вертикального та горизонтального переміщення передніх присмоктувачів досягається встановленням відповідних кулачків на валу головки самонакладу. Положення аркуша на столі самонакладу показано на рис. 5.18, де

2015-07-14

2015-07-14 3162

3162