Структура стали после закалки является неравновесной. Она содержит метастабильную фазу – мартенсит, для которого характерна искажённая кристаллическая решётка и избыточные внутренние напряжения. При отпуске, предполагающем нагрев закалённых сталей, структура становится более равновесной.

Отпуск проводят при температурах ниже температур фазовых превращений. При нагреве закалённых сталей до температур порядка 200°С избыточный углерод частично выходит из мартенсита и образуются необособленные карбиды. В результате тетрагональность решётки мартенсита уменьшается и получается мартенсит отпуска. Он отличается меньшей твёрдостью и большей пластичностью. При температуре нагрева стали порядка 400°С избыточный углерод полностью покидает мартенсит и образует цементит. В результате формируется структура троостита отпуска (т.е. мелкозернистая смесь феррита с цементитом). При нагреве закалённых сталей до температур порядка 600°С наблюдается укрупнение (путём объединения) зёрен образующего цементита, в результате формируется структура сорбита отпуска. Сорбит и троостит отпуска отличаются от обычного пластинчатого сорбита и троостита зернистым строением. Такая структура обеспечивает сталям более высокую вязкость и пластичность.

Отжиг состоит в нагреве сталей до определённых температур с последующей выдержкой и медленным охлаждением их в печи. В результате отжига сталь приобретает равновесную структуру, свободную от остаточных напряжений.

Различают отжиг первого и второго рода.Отжиг первого рода не связан с фазовыми превращениями в сталях. В зависимости от назначения отжиг первого рода может быть либо диффузионным, либо рекристаллизационным, либо отжигом для снятия внутренних напряжений.

Диффузионный отжиг применяют для устранения неоднородности слитков стали по химическому составу. С этой целью образец нагревают до температур порядка 1000°С и выдерживают при данной температуре до тех пор, пока диффузионные процессы в образце не приведут к выравниваю химического состава слитка (т.е. к устранению ликвации).

Рекристаллизационный отжиг производят с целью устранения наклёпа в деформированных сталях. Как известно, в ходе холодной пластической деформации сталей развивается наклёп. Зёрна материала вытягиваются в направлении деформации, твёрдость и прочность стали возрастает, а её пластичность снижается. При нагреве деформированных сталей до температур рекристаллизации наблюдается процесс образования новых округлых зёрен взамен старых вытянутых зёрен. В ходе рекристаллизации твёрдость и прочность сталей уменьшается, а пластичность возрастает, приобретая значения, близкие к тем, которые были до деформации. Температуры, при которых наблюдается рекристаллизация сталей, превышают 400°С.

Отжиг для снятия внутренних напряжен ий применяется с целью устранения в сталях механических напряжений, возникших в результате обработки давлением, резанием, плавлением и так далее. Нагрев в данном случае осуществляется до относительно невысоких температур, не превышающих температур фазовых превращений. По термическому режиму данный отжиг похож на отпуск, но имеет иное назначение.

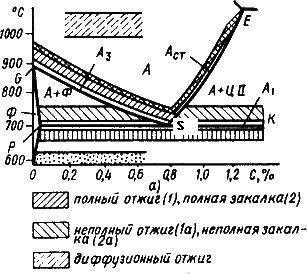

Отжиг второго рода, напротив связан с фазовыми превращениями в сталях, поэтому его называют также фазовой перекристаллизацией. Он может быть полным и неполным. Полный отжиг заключается в нагреве стали до температур на 30-50°С выше линии GSE диаграммы состояния железоуглеродистых сплавов (рис. 7.3). Неполный – заключается в нагреве стали до температур на 30-50°С выше линии PSK. После медленного охлаждения с печью сталь при полном отжиге приобретает структуру мелкозернистой смеси феррита с цементитом. Полному отжигу обычно подвергают доэвтектоидные стали с целью измельчения зерен материала и улучшения его пластических свойств. Полный отжиг приводит к улучшению обрабатываемости доэвтектоидных сталей резанием, поэтому относится к подготовительным операциям. Неполному отжигу обычно подвергают инструментальные заэвтектоидные стали. В ходе такого отжига исчезает сетка вторичного цементита, который приобретает округлую зернистую форму. Это благоприятно отражается на механических свойствах сталей, в частности, повышается их ударная вязкость. Такую термическую операцию называют сфероидизирующим отжигом.

Если после нагрева и выдержки сталей охлаждение производится не вместе с печью, а на воздухе, то такую операцию называют нормализацией. В ходе нормализации исчезают внутренние напряжения, а структура сталей становиться более мелкозернистой, т.е. «нормальной». Нормализация более дешёвая операция, чем отжиг. В то же время для низкоуглеродистых сталей нет различий в свойствах между отожжённым и нормализованным состояниями. Различия в структуре и свойствах начинают проявляться только с увеличением содержания углерода. Поэтому низкоуглеродистые стали лучше подвергать нормализации, вместо отжига.

Рис. 7.3. Температуры нагрева при отжиге и закалке сталей.

Нормализация и отжиг обычно первичные операции. Их основное назначение – устранить последствия предыдущих технологических операций (ковки, литья) и подготовить сталь к обработке резанием, давлением, а также к окончательным операциям термообработки (закалке и отпуску).

После механической обработки изделие, как правило, подвергается упрочняющей термической обработке.

Наиболее распространенным видом упрочняющей термической обработки углеродистых сталей, содержащих углерода более 0,3 %, является закалка с последующим отпуском.

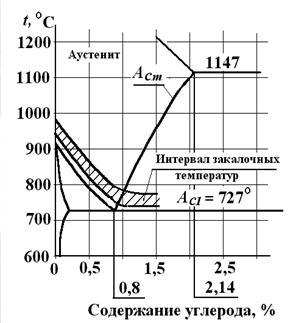

Закалка—процесс нагрева стали выше точки Ас3 (полная закалка) или Ас1, (неполная) на 30...50°С с последующим быстрым охлаждением. Цель закалки — получение высокой твердости и заданных физико-механических свойств. Способность стали принимать закалку возрастает с увеличением содержания в ней углерода. При содержании углерода менее 0,2 % сталь практически не закаливается.

На рис. 2.10 приведена диаграмма интервалов температур для закалки железоуглеродистых сталей.

| Рис. 2.10. Диаграмма интервалов закалочных температур |

Доэвтектоидные стали подвергают полной закалке. После охлаждения закаленной детали в воде при комнатной температуре в структуре образуется мелкоигольчатый мартенсит и небольшое количество остаточного аустенита (1...2 %). Нагрев стали при закалке значительно выше критической точки Ас3, (на 150...200 °С) приводит к ее перегреву. В результате получается крупноигольчатый мартенсит, и сталь приобретает пониженную ударную вязкость.

Нагрев доэвтектоидной стали выше точки Ас1, но ниже точки Ас3, приводит к неполной закалке. В структуре такой стали наряду с мартенситом присутствуют участки феррита. Эта сталь имеет пониженную твердость.

На рис 2.11 приведено схематическое изображение структурных превращений для доэвтектоидных сталей, имеющих место при полной закалке (а)— нагрев до температуры выше точки Ас3, и неполной закалке (б)—нагрев до температуры выше точки Ас1. На рис. 2.12 приведена схема структурных превращений, происходящих при закалке заэвтектоидной стали. Если заэвтектоидную сталь нагреть выше точки Асm, то в структуре ее будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита, что приведет к снижению твердости стали. Поэтому все заэвтектоидные стали подвергают неполной закалке. Структура этих сталей состоит из мартенсита и цементита.

|

Скорость нагрева и время выдержки деталей зависят от размеров, массы деталей, их конфигурации, химического состава материала деталей, от типа нагревательных печей и нагревательных сред.

При закалке в качестве охлаждающей среды чаще всего используют воду, иногда с добавками солей, щелочей. Для увеличения охлаждающей способности применяют также масла, расплавленные соли и металлы.

Для закалки существенное значение имеет скорость охлаждения в интервале температур, где аустенит менее всего устойчив (650...550°С). Этот интервал температур при закалке надо пройти быстро. Важное значение имеет скорость охлаждения и в интервале температур 300...200 °С, когда во многих сталях происходит образование мартенсита. В этом районе температур требуется медленное охлаждение, во избежание возникновения напряжений и закалочных трещин.

Существуют следующие способы закалки.

Закалка в одном охладителе заключается в том, что нагретую под закалку деталь погружают в закалочную среду (вода, масло и т. д.), в которой она находится до полного охлаждения. Применяют для несложных деталей из углеродистой и легированных сталей.

При закалке в двух средах (прерывистая закалка) деталь сначала погружают в быстроохлаждающую среду (воду), а затем быстро переносят в другую среду (масло, селитру или на воздух), где она охлаждается до комнатной температуры. Такую закалку применяют обычно для обработки инструмента из высоколегированной стали.

При ступенчатой закалке нагретая деталь охлаждается в среде при температуре 230...250 °С (например, в горячем масле, расплавленной соли и др.), а затем после небольшой выдержки охлаждается на воздухе.

Изотермическая закалка производится так же, как и ступенчатая, но выдержка в закалочной среде более продолжительная. При такой выдержке происходит изотермический распад аустенита с образованием бейнита (высокодисперсная смесь феррита и карбида железа).

Закалка с обработкой холодом заключается в охлаждении закаленной стали, содержащей остаточный аустенит, до температур ниже 0 °С. Обычно эта температура около —70 °С. Обработка холодом производится немедленно после закалки, после чего весь остаточный аустенит переходит в мартенсит. Применяется для высокоуглеродистых сталей (углерода более 0,6 %) и специальных сталей (инструментальных, шарикоподшипниковых и др.).

К основным дефектам закалки относятся: недогрев, перегрев, пережог, обезуглероживание, коробление, трещины и др.

Если нагрев стали был ниже критической точки, то говорят о закалке с недогревом.

Этот дефект исправимый, для чего сталь подвергают отжигу, а затем проводят закалку в соответствии с технологическими рекомендациями.

Перегрев имеет место тогда, когда сталь нагревают до температуры, намного превышающей критическую. Перегрев также можно исправить отжигом с последующей закалкой.

Пережог стали может иметь место при значительном перегреве стали перед закалкой. При этом сталь становится очень хрупкой. Этот дефект неисправимый (брак).

Обезуглероживание и окисление поверхности происходит при нагреве в пламенных или электрических печах без контролируемых атмосфер. Чтобы избежать этих дефектов, надо нагрев вести в специальных печах с защитной (контролируемой) атмосферой, нейтральной по отношению к стали.

Закалка стали сопровождается увеличением ее объема, что приводит к значительным внутренним напряжениям, которые являются причиной образования трещин и коробления. Трещины являются неисправимым дефектом, а коробления можно устранить последующей рихтовкой или правкой. По указанным выше причинам закаленные изделия и инструмент подвергают отпуску.

Отпуском называют нагрев стали до температуры ниже точки Ас, с выдержкой при данной температуре и последующим охлаждением с заданной скоростью (обычно охлаждают на воздухе). Цель отпуска—уменьшение закалочных напряжений, снижение твердости и получение необходимых механических свойств. Основное превращение при отпуске—распад мартенсита, т. е. выделение углерода из пересыщенного твердого раствора в виде мельчайших кристалликов карбида железа.

Распад мартенсита завершается при температуре около 400 °С, образовавшуюся феррито-цементитную высокодисперсную механическую смесь называют трооститом отпуска. При более высокой температуре нагрева происходит коагуляция кристаллов карбида железа, дисперсность ферритоцементитной смеси снижается и при температуре 500...650 °С образуется сорбит отпуска. Помимо описанных превращений в интервале температур 200....300 °С происходит распад остаточного аустенита с образованием отпущенного мартенсита.

В зависимости от температуры нагрева различают три вида отпуска.

Низкий отпуск производится при 120...150 °С (отпуск на отпущенный мартенсит). Его применяют после закалки инструментов, цементованных и цианированных изделий, а также после поверхностной закалки. При низком отпуске уменьшаются остаточные закалочные напряжения, твердость практически не снижается.

Средний отпуск (отпуск на троостит) происходит при нагреве до температур 350...450 °С. При этом снижается твердость. Средний отпуск рекомендуется для пружин и рессор.

Высокий отпуск (отпуск на сорбит) производится при температуре 500...650 °С. Применяют его в машиностроении для изделий из конструкционной стали с целью обеспечения достаточной прочности, вязкости и пластичности. Сочетание закалки с высоким отпуском на сорбит называется улучшением. Эту операцию применяют для среднеуглеродистых сталей (0,35...0,6 %С).

После закалки (при охлаждении в воде) углеродистой стали (0,4 % С) и отпуске при 300 °С: σв=1300 МПа, δ=12 %, Ψ =35, %, а при отпуске с 600 °С - σв = 620 МПа, δ = 22 %, φ = 55 %.

Для повышения твердости, предела выносливости и износостойкости детали машин подвергают поверхностному упрочнению. Обычно для этих целей применяют поверхностную закалку—газопламенную закалку, закалку с индукционным нагревом токами высокой частоты и другие виды поверхностного упрочнения. При таком виде обработки сердцевина изделия остается вязкой и воспринимает ударные нагрузки.

Нагрев поверхности детали производится до температуры выше точки Ас, с последующим быстрым охлаждением.

Газопламенная закалка заключается в нагреве поверхности стальных изделий ацетиленокислородным пламенем, температура которого составляет 2400...3150 °С; при этом поверхность изделия быстро нагревается до температуры закалки, а сердцевина не успевает нагреться. Быстрое охлаждение обеспечивает закалку поверхностного слоя. Толщина закаленного слоя 2...4 мм, твердость достигает 50...56 НRС. Газопламенную обработку применяют в мелкосерийном и единичном производстве. Недостатком этого способа является неравномерность нагрева с поверхности вглубь деталей и как следствие - структурная неоднородность. Последняя состоит как бы из трех слоев: первый слой нагрет выше точки Ас, и после закалки его структура— мартенсит, второй слой нагрет ниже точки Ас, но выше Ас, получается структура неполной закалки (мартенсит с ферритом), наконец, третий слой нагрет ниже точки Ас,, в нем сохраняется исходная структура.

Индукционный нагрев токами высокой частоты (ТВЧ) наиболее распространенный производительный и прогрессивный метод поверхностного упрочнения. Преимуществом его является возможность автоматизации процесса, отсутствие выгорания углерода и других элементов, а также окисления поверхности изделия. Сущность способа состоит в том, что под действием электродвижущей силы (ЭДС) в металле возникают электрические вихревые токи (токи Фуко), которые нагревают металл до нужной температуры.

Твердость поверхностного слоя при нагреве ТВЧ несколько выше, чем твердость, получаемая при обычной закалке. Закалку с использованием ТВЧ применяют для сталей с содержанием углерода более 0,4 %, чтобы получить заданную твердость. В последнее время также применяется поверхностная обработка с использованием нагрева лазером.

Под закаливаемостью понимают способность стали приобретать высокую твердость после закалки. Закаливаемость зависит от содержания углерода в стали: чем больше углерода, тем выше твердость.

Прокаливаемость — способность стали закаливаться на определенную глубину. Прокаливаемость зависит от химического состава стали, размеров детали и условий охлаждения. Чем больше устойчивость переохлажденного аустенита, тем больше прокаливаемость. Характеристикой прокаливаемости является критический диаметр, т. е. максимальный диаметр цилиндрического прутка, который прокаливается полностью в охлаждающей среде. Так, например, для углеродистых сталей при закалке в воде критический диаметр составляет 10...20 мм. Легированные стали при закалке в масле в зависимости от степени легирования могут прокаливаться в сечении до 250...300 мм.

Мартенситное превращение Структурные исследования показывают, что при резком охлаждении сталей из аустенитного состояния до 240 °С подвижность атомов углерода близка к нулю, что приводит к бездиффузионному превращению аустенита. Это превращение приводит лишь к изменению типа решетки γ→ α (полиморфное превращение), а весь углерод ранее растворенный в решетке аустенита, остается в решетке феррита. Напомним, что предельная равновесная концентрация углерода в решетке феррита составляет 0, 006 % при комнатной температуре. Отсюда следует, что в результате быстрого охлаждения аустенита образуется пересыщенный твердый раствор внедрения углерода в α -железе, которое называется мартенситом. Из-за пересыщенности углеродом решетка исходного аустенита сильно искажается и вместо г ц к решетки образуется тетрагональная (удлиненная) форма решетки (см. рис. 2.8), когда с › а. Такое искажение (деформация) решетки приводит к повышению плотности дислокации в мартенсите (1010…1012 см‾2) до уровня плотности этих дефектов в холоднодеформированной стали. Это обстоятельство наряду с высоким содержанием углерода вызывает высокую твердость мартенсита до 65 HRC и одновременно хрупкость из-за больших и внутренних напряжений. Следует заметить, что несмотря на практически мгновенную скорость γ→ α скорость перехода (≈ 1000 м/с) атомы смещаются упорядоченно с сохранением общей сопрягающей плоскости решеток γ- и α- Fe, то есть наблюдается когерентная связь. Это означает, что решетка мартенсита закономерно ориентирована относительно исходной решетки аустенита. Однако, наличие такой когерентной связи и различие удельных объемов фаз приводят к возникновению больших внутренних напряжений.

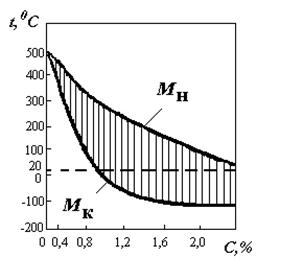

Мартенситное превращение наблюдается в интервале температур и для эвтектоидной стали такой интервал составляет 240…-50 °С (рис. 2.13).

|

При таком интервале превращения одновременно с мартенситом в структуре наблюдается и остаточный (непревращенный) аустенит. Охлаждение ниже температуры Мк (-50 °С) не приводят к его окончательному распаду, поскольку положение точек М к и М н зависит только от содержания углерода, а скорость охлаждения на них не влияет (см. рис. 2.13).

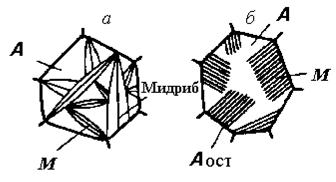

Кристаллы мартенсита в зависимости от состава сплава, а следовательно, в зависимости от температуры своего образования, могут иметь различную морфологию и субструктуру. Различают два вида мартенсита: пластинчатый (игольчатый) (рис. 2.14, а) и пакетный (реечный) (рис. 2.14, б). Структура пластинчатого мартенсита имеет большое число микродвойников, кристаллы такого мартенсита похожи на широкие пластины, а в плоскости – иглы.

|

Пакетный мартенсит характерен для низко- и среднеугле-родистых, а также легированных конструкционных сталей. Крис-таллы пакетного мартенсита имеют форму реек, вытянутых в одном направлении (см. рис. 2.14, б). Тонкая структура представляет собой запутанные дислокации высокой плотности при полном отсутствии двойников. Внутри мартенситных пакетов наблюдаются прослойки аустенита (см. рис. 2.14, б).

2/6

Поверхностная закалка при нагреве токами высокой частоты. Нагрев токами высокой частоты (т.в.ч.), предложенный и разработанный проф. В.П.Вологдиным, является наиболее производительным и прогрессивным способом. При нагреве т.в.ч. можно закаливать детали разнообразных конфигураций, полностью автоматизировать процесс закалки.

Сущность нагрева т.в.ч. заключается в следующем. Если в переменное электромагнитное поле поместить замкнутый проводник электрического тока, то в проводнике возникают переменные, так называемые вихревые токи. Характерным является распределение тока по сечению проводника. Если постоянный ток распределяется при прохождении по проводнику равномерно по всему сечению, то распределение переменного тока по сечению проводника неравномерно. Плотность протекающего переменного тока значительно больше у поверхности, чем во внутренних слоях проводника. Такое неравномерное распределение переменного тока в проводнике называется поверхностным эффектом. Вследствие поверхностного эффекта проводник нагревается на определенную глубину от поверхности.

Нагрев т.в.ч. принципиально отличается от других способов нагрева – тепло возникает в самой детали, а при нагреве в печах, соляных ваннах и газовым пламенем тепло распространяется от поверхности к сердцевине путем теплопроводности.

В связи с большой скоростью нагрева (в течение нескольких секунд) для завершения всех превращений в стали необходима температура, значительно (на 100-200°С) превышающая нормальную температуру закалки при нагреве в печах. Но в связи с отсутствием выдержки при температуре закалки такая высокая температура не вызывает роста зерна стали.

По сравнению с обычной закалкой сталь, закаленная при нагреве т.в.ч., имеет следующие преимущества: более высокая твердость, более мелкая микроструктура, более высокая износостойкость, более высокая прочность при относительно меньшем понижении вязкости, более высокий предел выносливости.

Поверхностную закалку нагревом т.в.ч. проводят различными способами – в зависимости от размера и формы детали и предъявляемых к ней требований.

При закалке небольших деталей применяют одновременный нагрев и охлаждение всей обрабатываемой поверхности. Наибольшее применение имеет душевое охлаждение. Для этого на внутренней поверхности индуктора имеются многочисленные отверстия, через которые, после окончания нагрева, на поверхность детали поступает вода.

Закалку деталей значительной длины проводят непрерывно – последовательным способом. Непрерывно – последовательно нагревается и охлаждается вся поверхность детали.

Если необходимо закалить отдельные части детали, то целесообразно применять способ последовательной закалки, при котором обрабатываемая поверхность нагревается и охлаждается по частям.

После закалки для уменьшения возникающих внутренних напряжений детали подвергают низкому отпуску (160 - 200°С).

Для точной установки детали в индукторе и обеспечения определенного одинакового нагрева и охлаждения каждой нагреваемой детали, от чего зависит качество закалки, применяют специальные приспособления, установки, станки-полуавтоматы и автоматы различных конструкций.

Поверхностная закалка при нагреве пламенем. При этом способе закалки нагрев поверхности детали осуществляют пламенем. Наиболее часто используют ацетилено - кислородное пламя, температура которого 3150°С.

Под цементацией понимают процесс насыщения поверхности углеродом. Ее целью является получение твердой и износостойкой поверхности.

Цементации обычно подвергают низкоуглеродистые стали, содержащие 0,1…0,18 (иногда до 0,30) % С. После обработки поверхностные слои содержат 0,8…1,0 % С, а сердцевина изделий остается вязкой. На цементацию детали обычно поступают после механической обработки. Если цементации следует подвергать часть поверхности детали, то нецементируемые участки защищают тонким слоем меди или изолируют специальными обмазками, состоящими из смеси огнеупорной глины, песка и асбеста, замешанных на жидком стекле или других связках.

Цементацию проводят в области существования аустенита из-за малой растворимости углерода в феррите. Как правило, цементацию осуществляют при температурах 920…950 °С. Когда активность углерода в газовой фазе велика, концентрация растворенного углерода в аустените достигает предела насыщения (определяемого на диаграмме линией SE) и на поверхности изделий образуется слой цементита. В реальных условиях слой цементита на поверхности образуется очень редко и обычно цементованный слой состоит из аустенита почти насыщенного углеродом при температуре цементации. При охлаждении он распадается на феррит и цементит. Практически всегда в цементованном слое концентрация углерода убывает от поверхности к сердцевине изделия. У поверхности имеется заэвтектоидная зона, состоящая из перлита и вторичного цементита. Эта зона постепенно переходит в эвтектоидную - состоящую из пластинчатого перлита и, наконец, в доэвтектоидную зону, состоящую из перлита и феррита. В этой зоне доля феррита возрастает по мере приближения к сердцевине.

Хотя обычно средняя концентрация углерода в поверхностном слое и составляет 0,8…1,0 % С, иногда для повышения сопротивления контактной усталости ее повышают до 1,1…1,2 %. Более высокое содержание углерода нецелесообразно, так как при этом повышается хрупкость цементованного слоя.

Если цементируют стали, легированные карбидообразующими элементами, то может образовываться двухфазный слой, состоящий из аустенита и глобулярных карбидов. Несмотря на то, что концентрация углерода в легированном аустените ниже, чем в обычном, средняя концентрация углерода в сталях, легированных хромом, марганцем, вольфрамом, молибденом и ванадием достигает 1,8…2 %. На скорость диффузии легирующие элементы влияют неодинаково. Так, например, вольфрам и хром ее уменьшают, а никель - увеличивает.

Поэтому вольфрам и хром, повышая концентрацию углерода в поверхностных слоях изделий, уменьшают их толщину. Никель, наоборот, снижает концентрацию углерода и увеличивает толщину диффузионного (цементованного) слоя. Марганец почти не влияет на коэффициент диффузии углерода в аустените, но увеличивает его в легированном цементите, повышая глубину упрочненного слоя.

Цементируют стальные изделия различными методами. При цементации в твердом карбюризаторе источником углерода является активированный уголь, каменноугольный полукокс или торфяной кокс.

Для ускорения цементации и регулирования состава поверхностных слоев в шихту добавляют активизаторы, которыми служат углекислый барий (ВаСО3) и кальцинированная сода (Na2СО3). Содержание Ва2СО3 в смеси составляет 20…25 %. Для предотвращения спекания частиц карбюризатора к шихте добавляют также СаСО3 в количестве 3…5 %. Выдержка при температуре цементации (920…950 °С) зависит от требующейся толщины цементованного слоя, и как правило, для слоя толщиной 0,7…0,9 мм она колеблется от 6 до 8 ч, а для слоя в 1,2…1,5 мм - от 9 до 14 ч. Для наследственно мелкозернистых сталей с целью ускорения цементации температуру повышают до 950…1000 °С. Газовую цементацию проводят путем нагрева изделия в среде газов, содержащих углерод. В качестве карбюризатора чаще всего используют природный газ.

Газоваяцементация имеет преимущества перед цементацией в твердом карбюризаторе, так как позволяет получить не только заданную концентрацию углерода, но и обеспечивает большую равномерность толщины слоя, что позволяет уменьшить длительность обработки. При газовой цементации процесс можно автоматизировать. Кроме того, упрощается последующая термическая обработка изделий, поскольку не требуется извлечения деталей из карбюризатора и имеется возможность проводить закалку непосредственно из цементационной печи.

В последние годы начинают также развиваться методы жидкостной цементации с использованием солевых расплавов и наложением процессов электролиза. Для цементации используют барботируемые жидкости, скорость цементации в которых в 3…5 раз выше, чем в твердых карбюризаторах. При электрохимико-термической обработке также значительно ускоряются многие процессы насыщения.

Азотированием называют процесс диффузионного насыщения поверхностного слоя стальных изделий азотом (N2). Осуществляется азотирование путем нагрева деталей в потоке аммиака (NH3) при 480-6500С. Тонкий азотированный слой очень тверд, износостоек и хорошо сопротивляется коррозии.

Кроме того, азотирование создает на поверхности изделий остаточные напряжения сжатия, повышающие предел выносливости и долговечность.

Сущность процесса азотирования заключается в разложении NH3 на N2 и H2: 2NH3 =2N+3H2. Активные (в момент выделения) атомы азота проникают в решетку a-Fe и диффундирует в ней. В результате получается ряд структурных составляющих и переходных структур. В начале при азотировании получается a -фаза, т.е. твердый раствор N2 в феррите, который при температуре 5910С растворяет до 0,42% N, а при атмосферной температуре – только до 0,015%N.

При повышении содержания N образуется g´- фаза, содержащая 5,7-6,1% N и представляющая собой твердый раствор на основе нитрида Fe (Fe4N).

Наконец, при дальнейшем повышении содержания азота образуется ε - фаза – твердый раствор на базе нитрида Fe (Fe3N), содержащая 8,0-11,2% азота. Наибольшее содержание в ней азоту отвечает нитриду Fe2N (11,2%).

При температурах выше 5910С образуется g - фаза, представляющая собой твердый раствор азота в g-Fe. Понижение температуры приводит к эвтектоидному распаду. Азотистый эвтектоид состоит из a и g '- фаз и содержит 2,35% N.

Твердость азотированного слоя простой углеродистой стали невелика, поэтому азотированию подвергают среднеуглеродистые легированные стали.

При азотировании легированных сталей образуются нитриды специальных элементов: Al, Ti, V, Cr, Mo, W и Mn: AlN, TiN, VN и т.д., которые придают азотированному слою очень высокую твердость.

Хорошие результаты дает азотирование нержавеющей и жароупорной стали. Замечательные антифрикционные свойства обнаруживает азотированная поверхность графитизированной стали, т.е. стали, имеющей в структуре графит. Она отличается высокой твердостью и износостойкостью; вместе с тем, графит удерживает смазку и понижает коэффициент трения, что очень важно для гильз, цилиндров, втулок и подшипников.

Азотированные детали обладают хорошей сопротивляемостью действию переменных напряжений и обладают высоким пределом выносливости, коррозионной стойкостью. Недостатком процесса азотирования является чрезмерная длительность процесса – 50-100 часов и необходимость применения легированных сталей.

Процесс азотирования включает несколько последовательно выполняемых операций. Сначала проводят операцию улучшения, состоящую в закалке и высоком отпуске. Как правило, закалку проводят при температурах 800…850 °С с охлаждением в воде или масле. Отпуск проводят при температуре, превышающей температуру последующего азотирования. Структура стали после такого отпуска - сорбит. Применяют отпуск не только для устранения коробления, но и для получения твердости, допускающей обработку резанием. После улучшения проводят механическую обработку детали резанием и ее шлифование для придания необходимых размеров.

На следующем этапе обработки участки, не подлежащие азотированию, защищают тонким слоем олова или жидкого стекла и лишь затем проводят азотирование в течение 24…96 ч. После азотирования осуществляют окончательное шлифование и доводку изделия.

Иногда для ускорения применяют двухступенчатый процесс; сначала азотируют при 500…520 °С, а затем при 540…600 °С.

Применение двухступенчатого азотирования уменьшает длительность обработки, но не приводит к снижению твердости. Охлаждение деталей после азотирования проводят вместе с печью в потоке аммиака.

Значительное сокращение времени азотирования (в 2…3 раза) получается при азотировании в «тлеющем разряде», т. е. когда обрабатываемую деталь, находящуюся в разреженной атмосфере, содержащей азот, подключают к отрицательному электроду - катоду. В качестве анода служит контейнер. Между катодом и анодом возникает тлеющий разряд. В рабочем пространстве увеличивается концентрация атомарного азота, деталь нагревается до температуры насыщения в результате бомбардировки ионами газа.

Еще более быстрым является азотирование в жидких средах - расплавленных цианистых солях (тенифер-процесс).

Как и при газовом азотировании, так и при тенифер-процессе твердость азотированного слоя составляет 300…350 HV для углеродистых сталей, а для легированных может меняться от 600 до 1100 HV. При жидкостном азотировании не происходит ни коробления деталей, ни заметного изменения их размеров. Недостатками этого процесса являются токсичность и высокая стоимость цианистых солей.

Цианированием и нитроцементацией называют процесс одновременного насыщения поверхности изделия углеродом и азотом. Цель обоих процессов - одна: повысить твердость и износостойкость стальных изделий. Различие процессов - в способе насыщения и насыщающей среде. Цианирование проводят в расплавленных солях, содержащих цианистый натрий. В отличие от описанного выше тенифер-процесса, цианирование ведут при более высоких температурах (820…860 °С).

Цианированный слой содержит углерода меньше, чем цементованный (примерно 0,6…0,7 %), а азота в нем 0,8…1,2 %. Изделия после цианирования прямо из ванны подвергают закалке, а затем - низкому отпуску при 180…200 °С. Цианированный слой имеет большую по сравнению с цементированным износостойкость и более высокий предел выносливости, его твердость 58…62 HRC.

Различают среднетемпературное цианирование (при 820…860 °С) и высокотемпературное (930…960 °С). При высокотемпературном цианировании получается более толстый слой и его применяют для более крупных деталей.

В отличие от цианирования - нитроцементацию проводят в смеси науглероживающего газа и аммиака. Важно, что при этом скорость диффузии углерода выше, чем при обычной цементации, несмотря на то, что температура нитроцементации почти на 100°С ниже (850…860 °С). Установлено, что ускорение диффузии углерода вызвано присутствием азота.

После нитроцементации изделия закаливают либо прямо из печи, либо с подстуживанием до 800…825 °С. Иногда применяют ступенчатую закалку. После закалки всегда дают низкотемпературный отпуск (160…180 °С).

Структура нитроцементованного слоя состоит из мелкокристаллического мартенсита, мелких, равномерно распределенных карбонитридов (25…30 %) и остаточного аустенита.

После закалки и отпуска твердость нитроцементованного слоя составляет 58…64 HRC (5700…6900 HV). Максимальная прочность получается при оптимальном соотношении содержаний углерода и азота в поверхностном слое. Причем его численное значение для разных марок может изменяться от 1,0 до 1,65.

Газовой нитроцементации подвергают детали сложной формы, склонные к короблению. Преимущества метода нитроцементации по сравнению с газовой цементацией состоят в меньшей деформации и короблении деталей, что обусловлено меньшей длительностью процесса.

Нитроцементация имеет преимущества и перед цианированием, так как для ее проведения не требуется применения ядовитых солей, а также возможно более тонкое регулирование содержания углерода и азота в слое. В последнее время вместо тенифер-процесса расширяется применение низкотемпературной нитроцементации (при 570 °С в течение 0,5…3 ч) в атмосфере, содержащей 50 % эндогаза (экзогаза) и 50 % аммиака. При низкотемпературной нитроцементации на поверхности образуется слой карбонитридов Fe3(N,С), твердость которого в легированных сталях достигает 5000…11000 HV.

Диффузионное легирование проводится с различной целью. [ 1 ]

Диффузионное легирование может проводиться одновременно одним легирующим элементом (аналогия с цементацией и азотированием), двумя (аналогия с цианированием), тремя и более элементами. Степень насыщения в основном зависит от температуры процесса легирования, активности окружающей среды и времени выдержки. [ 2 ]

Процесс диффузионного легирования аналогичен цементации, азотированию и цианированию. Он заключается в том, что в сталь или чугун при высоких температурах внедряются атомы одного или другого металла, в результате чего изменяется химический состав верхних слоев изделия или детали. [ 3 ]

Процесс диффузионного легирования протекает, как и процесс цементации, в трех самостоятельных, но и взаимосвязанных между собой областях: 1-я область - среда, окружающая деталь; 2-я - граница раздела окружающей среды и металла и 3-я - верхние слои металла. [ 4 ]

При диффузионном легировании возникают трудности в получении тонких легированных слоев и достаточно резких р-и-пере-ходов. [ 5 ]

При диффузионном легировании GaAs литием удельное сопротивление кристалла n - типа возрастает до десятка ом см. В результате термообработки при высоких температурах удельное сопротивление снижается до 0 2 ом см и кристалл становится р-типа. Предполагается, что литий может входить в решетку как по междоузлиям, так и путем замещения атомов галлия. Эти два вида дефектов могут образовать комплекс LijLiQa, обладающий акцепторными свойствами. [ 6 ]

| Зависимость среднего значения проекции пробега Rp (а и среднего нормального отклонения проекции пробега ДЛР (б в SiC от энергии для различных ионов / - Be. 2 - В. 3 - N. 4 - AI. 5 - Р.| Предельные концентрации примесей в кристаллах карбида кремния, легированных в процессе роста. |

Наряду с диффузионным легированием, монокристаллов карбида кремния интенсивно развивается и ионное легирование, что для SiC особенно актуально в связи с высокими температурами и большими длительностями диффузионных отжигов. [ 7 ]

| Методы изготовления сплавного (а-г и диффузионных р-л-переходов, подготовленных по планарной (д-ж и планарно-эпитаксиальной (з технологии. 7 - алюминиевая таблетка, 2 - кремний п-типа, 3 - капля жидкого расплава, 4 - рекристаллизованный слой, 5 - силуминовый электрод, 6 - сплавной р-п-пере-ход, 7 - электрод омического контакта, 8 - окно в слое диоксида кремния, 9 - диоксид кремния, 10 - диффузионная р-область, 11 - контактное окно, 12 - алюминиевый электрод, 13 - сильно легированный кремний л - типа, 14 - эпитаксиаль. |

Чаще всего применяют локальное диффузионное легирование, при котором на первом этапе примесь вводят не по всей поверхности кремния, а лишь на отдельных участках (рис. 14, д) через окна 8, изготовленные фотолитографией в тонком слое диоксида кремния 9, защищающем поверхность пластины от проникновения примеси. Затем заготовку подвергают термической обработке. [ 8 ]

| Электромагнитный вибратор с питанием постоянным пульсирующим током через контактный прерыватель зум-мерного типа, смонтированный на самом вибраторе. |

Основным результатом совместного действия диффузионного легирования, закалки и азотирования является упрочнение поверхностного слоя небольшой толщины, при одновременном незначительном увеличении размера детали. Таким образом, применение электроискровой обработки для восстановления деталей ограничено частным случаем компенсации малых износов. [ 9 ]

Еще более значительным становится преимущество углеродистых сталей при их совместном диффузионном легировании хромом и титаном. В этом случае на первых стадиях легирования, когда основным является диффузионное проникновение легирующих элементов в насыщаемую матрицу, хром проявляет себя как более подвижный элемент, что объясняется двумя причинами. Во-первых, титан, обладая тенденцией к образованию интерметаллидных связей с железом, несколько менее подвижен даже в чисто железной матрице. [ 10 ]

| Состав матричных сплавов, % (масс.| Состав порошков железа. |

Для азотирования был использован метод активаци-онного смешивания, позволяющий осуществлять равномерное диффузионное легирование металлических порошков без их спекания и агломерации. [ 11 ]

металлов и сплавов,изменение структуры и соответственно свойств металлов и сплавов, вызванноепластической деформацией при температуре ниже температуры рекристаллизации (См. Рекристаллизация).Н. называется также технологический процесс создания упрочнённого состояния материала холоднойповерхностной пластической деформацией. Явление Н. объясняется накапливанием в металле частиэнергии деформации, которая расходуется на искажение кристаллической решётки, образованиепреимущественно ориентированных кристаллов (текстур (См. Текстура)), изменение дислокационныхструктуры, а также на увеличение удельного объёма металла в слое. Н. может быть результатом действиявнешних деформирующих сил (деформационный Н.) или, реже, фазовых превращений (фазовый Н.). Н.сопровождается увеличением прочности и твёрдости и снижением пластичности материала.

В технике Н. используется для поверхностного упрочнения деталей. Кроме того Н. приводит квозникновению в поверхностном слое детали благоприятной системы остаточных напряжений,влияниекоторых главным образом и определяет высокий упрочняющий эффект поверхностной пластическойдеформации, выражающийся в повышении усталостной прочности, а иногда и износостойкости. Н.осуществляют специальными способами и на специальном оборудовании, например, производят обкаткуцилиндрических поверхностей роликами, зубьев зубчатых колёс роликами или зубчатыми накатниками,дробеструйную обработку фасонных поверхностей, обработку ударными инструментами и др.

Одним из технологических процессов упрочняющей обработки является термомеханическая обработка (ТМО).

Термомеханическая обработка относится к комбинированным способам изменения строения и свойств материалов.

При термомеханической обработке совмещаются пластическая деформация и термическая обработка (закалка предварительно деформированной стали в аустенитном состоянии).

Преимуществом термомеханической обработки является то, что при существенном увеличении прочности характеристики пластичности снижаются незначительно, а ударная вязкость выше в 1,5…2 раза по сравнению с ударной вязкостью для той же стали после закалки с низким отпуском.

В зависимости от температуры, при которой проводят деформацию, различают высокотемпературную термомеханическую обработку (ВТМО) и низкотемпературную термомеханическую обработку (НТМО).

Сущность высокотемпературной термомеханической обработки заключается в нагреве стали до температуры аустенитного состояния (выше А3). При этой температуре осуществляют деформацию стали, что ведет к наклепу аустенита. Сталь с таким состоянием аустенита подвергают закалке (рис. 1 а).

Высокотемпературная термомеханическая обработка практически устраняет развитие отпускной хрупкости в опасном интервале температур, ослабляет необратимую отпускную хрупкость и резко повышает ударную вязкость при комнатной температуре. Понижается температурный порог хладоломкости. Высокотемпературная термомеханическая обработка повышает сопротивление хрупкому разрушению, уменьшает чувствительность к трещинообразованию при термической обработке.

Рис. 1. Схема режимов термомеханической обработки стали: а – высокотемпературная термомеханическая обработка (ВТМО); б – низкотемпературная термомеханическая обработка (НТМО).

Высокотемпературную термомеханическую обработку эффективно использовать для углеродистых, легированных, конструкционных, пружинных и инструментальных сталей.

Последующий отпуск при температуре 100…200oС проводится для сохранения высоких значений прочности.

Низкотемпературная термомеханическая обработка (аусформинг).

Сталь нагревают до аустенитного состояния. Затем выдерживают при высокой температуре, производят охлаждение до температуры, выше температуры начала мартенситного превращения (400…600oС), но ниже температуры рекристаллизации, и при этой температуре осуществляют обработку давлением и закалку (рис. 16.1 б).

Низкотемпературная термомеханическая обработка, хотя и дает более высокое упрочнение, но не снижает склонности стали к отпускной хрупкости. Кроме того, она требует высоких степеней деформации (75…95 %), поэтому требуется мощное оборудование.

Низкотемпературную термомеханическую обработку применяют к среднеуглеродистым легированным сталям, закаливаемым на мартенсит, которые имеют вторичную стабильность аустенита.

Повышение прочности при термомеханической обработке объясняют тем, что в результате деформации аустенита происходит дробление его зерен (блоков). Размеры блоков уменьшаются в два – четыре раза по сравнению с обычной закалкой. Также увеличивается плотность дислокаций. При последующей закалке такого аустенита образуются более мелкие пластинки мартенсита, снижаются напряжения.

Механические свойства после разных видов ТМО для машиностроительных сталей в среднем имеют следующие характеристики (см. табл. 1):

Таблица 1. Механические свойства сталей после ТМО

, МПа , МПа |  , МПа , МПа |  , % , % |  , % , % | |

| НТМО | 2400…2900 | 2000…2400 | 5…8 | 15…30 |

| ВТМО | 2100…2700 | 1900…2200 | 7…9 | 25… 40 |

| ТО | ||||

| (сталь 40 после обычной закалки) |

Термомеханическую обработку применяют и для других сплавов.

Химико-термической обработкой (ХТО) называется процесс поверхностного насыщения стали различными элементами с целью придания ей соответствующих свойств. Химико-термическая обработка получила наибольшее распространение, как метод упрочнения поверхностей из-за простоты, доступности и высокой эффективности. Она отличается от других видов термической обработки тем, что при этой обработке кроме структурных изменений происходят изменения состава и строения поверхности за счет диффузии в нее элементов в атомарном состоянии из внешней среды при высоких температурах. Основная цель - упрочнение поверхности деталей, повышение твердости, износостойкости, усталостной прочности и повышение стойкости против воздействия агрессивных сред. Толщина упрочненного слоя может превышать 2 мм.

К процессам ХТО относятся цементация, азотирование, цианирование, алитирование, хромирование, силицирование, борирование и др.

ХТО характеризуется тремя одновременно протекающими процессами. Первый процесс - диссоциация - заключается в распаде молекул и образовании диффундирующего элемента в атомарном состоянии. Второй процесс, называемый абсорбцией, представляет собой взаимодействие атомов диффундирующего элемента с поверхностью изделия и проникновение их в решетку железа. Третий процесс – диффузия - заключается в проникновении атомов насыщенного элемента в глубь металла.

Рассмотрим кратко некоторые виды ХТО.

Цементация – процесс насыщения поверхности изделия углеродом. Цель цементации - придание поверхности твердости при сохранении мягкой сердцевины. Обычно цементации подвергают детали из низкоуглеродистой стали, содержащей не более 0,25 % С (сталь марок 10, 15, 20, А 12, 15Х, 25ХГМ и др.), работающие в условиях переменных ударных нагрузок и подвергающиеся износу, например зубья зубчатых колес, шестерни, втулки, поршневые пальцы и т. д. Цементация осуществляется в твердом (древесный уголь), жидком (расплавы солей) и газообразном (углеводороды) карбюризаторах. Температура цементация 900...970°С. Толщина цементованного слоя от 0,1 до 3...4 мм. Процесс протекает медленно: скорость науглероживания порядка 0,1 мм/ч. Однако, если повысить температуру до 950…980 °С, процесс существенно ускоряется. Наиболее эффективна газовая цементация с нагревом детали токами высокой частоты.

Азотирование – процесс насыщения стали азотом. Цель азотирования - придать поверхности высокую твердость, износостойкость, устойчивость против коррозии и усталостную прочность. Процесс заключается в воздействии на сталь аммиака (газовое азотирование) при температуре 500...600°С. Легирующие элементы, входящие в состав стали (Cr, Mo, V, Al), образуют с азотом стойкие нитриды, обладающие высокой твердостью (до НRС 70). Азотированный слой сохраняет свою твердость до 400...600°С, в то время как твердость цементированного слоя с мартенситной структурой сохраняется лишь до 200...250°С. Толщина азотированного слоя 0,25...0,75 мм. Азотированию подвергают коленвалы, цилиндры, поршневые кольца, седла клапанов, зубья шестерен. Недостатком метода является увеличение деталей в размере и коробление. Поэтому азотированные элементы деталей подвергают окончательной обработке в виде полирования или шлифования.

Цианированием – насыщение поверхности изделий одновременно углеродом и азотом в расплавленных цианистых солях при температуре 820...950°С.

Различают низкотемпературное и высокотемпературное цианирование. При низкотемпературном цианировании детали нагревают до 820...860 °С в расплавленных солях, содержащих МаСМ, в течение 0,5…1,5 ч. при этом получают слой толщиной 150...350 мкм. Затем производят закалку с последующим низкотемпературным отпуском (180...200°С). Твердость после термической обработки составляет НRС 58...62. Такой обработке обычно подвергают детали из среднеуглеродистых сталей и инструменты из быстрорежущих сталей.

Для получения более толстого слоя (500...2000 мкм) применяют высокотемпературное цианирование при 930...950°С со временем выдержки 1,5...6 ч. После такой обработки детали охлаждают на воздухе, производят закалку и низкотемпературный отпуск.

Цианированию подвергаются ответственные резьбовые соединения, втулки, зубчатые колеса, вилки механизма коробки передач, ролики, кулачковые пары. Преимущество цианирования перед цементированием и азотированием - большая скорость процесса и более высокий упрочняющий эффект. Недостатком этого процесса является токсичность цианистых солей, что вызывает необходимость проводить работу в специальном помещении с соблюдением мер безопасности.

Нитроцементация представляет собой процесс насыщения поверхностного слоя одновременно углеродом и азотом в газовой среде азота (40 %), водорода (40 %) и оксида углерода (20 %) при температуре 850...870 °С в течение 4...10 ч. Назначение – повышение износостойкости, предела выносливости при изгибе, твердости и коррозионной стойкости. После закалки и низкого отпуска (160...180°С) твердость поверхностного слоя составляет НRС 58...60 и толщина слоя 0,2...0,8 мм. Твердость и толщина поверхностного слоя зависят от температуры и времени выдержки.

Нитроцементацию широко используют в автомобильном и автотракторном производстве. Нитроцементация имеет определенные преимущества по сравнению с газовой цементацией - более низкая температура процесса, снижение деформации и коробления и др.

Борирование заключается в насыщении поверхностного слоя изделий из низко- и среднеуглеродистых сталей (20, 40, 40Х, ЗОХГС и др.) бором при нагревании в боросодержащей среде. Борирование применяют для повышения твердости, износостойкости, коррозионной стойкости и окалиностойкости тяжело нагруженных деталей (нефтяное оборудование, штампы, пресс-формы и др.). Процесс проводится при температуре 850...950°С в течение 2...6 ч. Поверхностный слой состоит из боридов, толщина слоя 0,1...0,2 мм, твердость его НV 1800...2000.

2015-08-21

2015-08-21 11540

11540