1 Изучить и описать основные положения теории отпуска.

2 Измерить исходную твердость образцов и произвести отпуск закаленных стальных образцов при различных температурах.

3 Определить твердость образцов после отпуска и объяснить влияние отпуска на этот параметр.

4 Результаты экспериментальной части работы свести в таблицу 11.1.

5 По результатам экспериментов построить графическую зависимость твердости стали от температуры отпуска и сделать соответствующие выводы.

Таблица 11.1 – Влияние температуры отпуска на твердость и микроструктуру материала

| Температура отпуска, оС | Твердость, HRC | Микроструктура |

| Без отпуска |

12 Лабораторная работа № 12. Изучение зависимости между структурой и свойствами стали после различных видов термической обработки

Цель работы: изучение методики назначения режимов термической обработки и основных фазовых превращений, протекающих в сталях при отжиге, нормализации, закалке и отпуске.

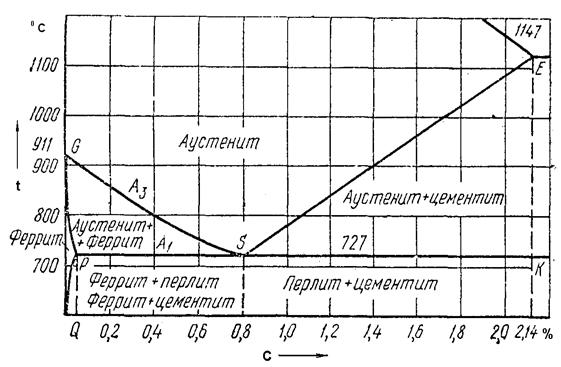

Термической обработкой называют технологические процессы, состоящие из нагрева и охлаждения металлических изделий с целью изменения их структуры и свойств. При термической обработке стали протекают фазовые превращения. Они вызваны тем, что вследствие изменившихся условий (температуры) новое состояние оказывается более устойчивым, чем старое, так как обладает меньшим запасом свободной энергии. Характер фазовых превращений зависит от скорости охлаждения. Превращения, протекающие при медленном охлаждении, близкие к равновесным; описываются диаграммой « железо-цементит ». Диаграмма является также основой для изучения термической обработки. Она указывает каким видам термической обработки может быть подвергнут сплав и до каких температур требуется производить нагрев. Участок диаграммы « железо-цементит », необходимый для термической обработки стали, представлен на рисунке 12.1.

Рисунок 12.1 – « Стальной » участок диаграммы « железо-цементит »

Приведем общепринятые обозначения критических точек, необходимых для термической обработки стали. Критические точки обозначаются буквой А. Точка А1 лежит на линии РSК и соответствует превращению аустенит – перлит. Точка А3 лежит на линии GSЕ и соответствует началу выпадения или окончанию растворения феррита в доэвтектоидных сталях или цементита вторичного в заэвтектоидных сталях. Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, после буквы А ставят буквы « с » и « r », соответственно (Аc1, Аr1, Аc3, Аr3). Точку Аc3 для заэвтектоидной стали часто обозначают как точку Асm.

Основными видами термической обработки стали являются отжиг первого рода, отжиг второго рода, закалка, отпуск.

Отжиг первого рода. Отличительная особенность отжига первого рода от отжига второго рода состоит в том, что его проведение не обусловлено фазовыми превращениями. Основными параметрами отжига первого рода являются температура нагрева и время выдержки при этой температуре. Скорости нагрева и охлаждения при этом имеют второстепенное значение. Отжиг первого рода частично или полностью устраняет отклонения от равновесного состояния, имеющиеся в стали после литья, обработки давлением, сварки в других технологических операциях. В зависимости от того, какие отклонения от равновесного состояния устраняются, различают гомогенизационный, рекристаллизационный и уменьшающий напряжения.

Гомогенизационный отжиг предназначен для устранения дендридой ликвации в литой стали. При этом сталь подвергается длительной выдержке при 1000...1100 оС.

Рекристаллизационный отжиг устраняет различные отклонения в структуре стали от равновесного состояния, возникающие в результате наклепа при пластической деформации. Температура отжига на 100–200 оС выше температуры рекристаллизации, определяемой из выражения

Трек = а × Тпл,

где а – коэффициент, равный 0,2...0,5;

Тпл – температура плавления стали.

Отжиг, уменьшающий напряжения, применяется для снятия внутренних напряжений в изделиях, возникающих при обработке давлением, литье, сварке и других технологических процессах. В стальных изделиях этот вид отжига проводится при температуре 450...600 оС. Продолжительность обработки зависит от массы изделия и достигает нескольких десятков часов.

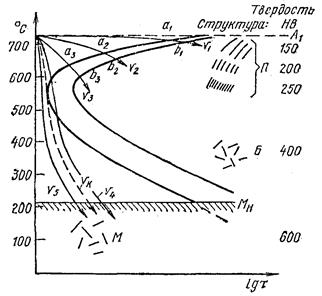

Отжиг второго рода. При отжиге второго рода сталь нагревается на 30...50 оС выше критических точек Аc1 или Аc3 с последующим медленным охлаждением, как правило, вместе с печью. На диаграмме изотермического превращения аустенита (рисунок 12.2) скорость охлаждения при отжиге соответствует кривой V1.

|

Рисунок 12.2 – Диаграмма изотермического превращения аустенита эвтектоидной стали

В зависимости от температуры нагрева стали различают полный и неполный отжиг. При полном отжиге нагрев ведется на 30–50 о выше точки Ас3, при неполном – в область межкритических температур (Ас1 < tнагрева < Ас3). Основными целями отжига являются перекристаллизация стали и устранение внутренних напряжений. Полный отжиг приводит к полной перекристаллизации (все составляющие исходной структуры при температуре нагрева переходят в аустенит). При неполном отжиге перекристаллизацию испытывает только перлит; феррит в доэвтектоидной стали и цементит вторичный в заэвтектоидной стали перекристаллизовываются частично. Отжиг приводит к снижению твердости, повышению пластичности и получению однородной мелкозернистой структуры. При медленном охлаждении стали, нагретой в аустенитную область, все фазовые превращения проходят в соответствии с диаграммой « железо-цементит ». Доэвтектоидная сталь после отжига имеет структуру перлита и феррита, заэвтектоидная – перлита и цементита вторичного. Для доэвтектоидных сталей, как правило, проводится полный отжиг, для заэвтектоидных – неполный.

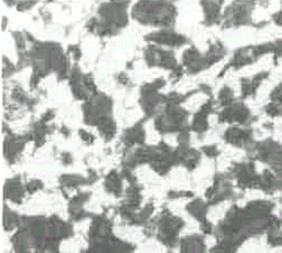

На структуру стали оказывает влияние температура отжига. Отжиг при температурах, значительно превышающих Ас3, приводит к перегреву стали. У перегретой стали по сравнению со сталью, отожженной при нормальной температуре, величина, форма и расположение зерен будут иными. Так, при нагреве доэвтектоидной стали с 0,4

% С до 1000 оС (нормальный отжиг проводится при 860 оС) зерна аустенита вырастают до значительных размеров. В результате этого при охлаждении образуются крупные зерна перлита, а феррит выделяется в виде крупных игл (пластин) внутри перлита по определенным кристаллографическим плоскостям (рисунок 12.3). Такая структура носит название видманштетовой. Сталь с видманштетовой структурой имеет низкую ударную вязкость. Перегретую крупнозернистую сталь можно исправить путем нормального отжига. Видманштетова структура характерна также для литой стали, для сварных швов, для кованой стали, если ковка закончилась при высокой температуре.

|  | ||

а) б)

а – при 860 оС (правильный режим), б – при 1000 оС (перегрев)

Рисунок 12. 3 – Микроструктура доэвтектоидной стали 45 после отжига

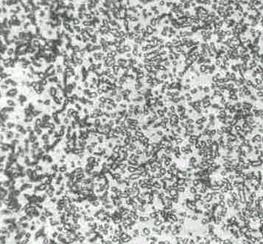

При неполном отжиге заэвтектоидных сталей нагрев проводится на 30...50 оС выше Ас1. Так как в заэвтектоидных сталях количество цементита вторичного по сравнению с перлитом относительно невелико, при неполном отжиге они испытывают практически полную перекристаллизацию. Нерастворившиеся при нагреве частицы цементита вторичного (присутствующие в структуре в небольшом количестве) являются центрами кристаллизации для цементита, образующегося при последующем охлаждении ниже точки Ас1 в результате эвтектоидного распада аустенита. В этом случае цементит принимает зернистую форму. Такой отжиг часто называют сфероидизирующим. В результате сфероидизирующего отжига образуется зернистый перлит (рисунок 12.4). Если нагрев производить значительно выше Ас1, то образуется пластинчатый перлит.

В заводской практике с целью экономии времени и получения более стабильных результатов все большее распространение получает так называемый изотермический отжиг. В этом случае сталь, нагретая выше критических точек Ас1 или Ас3, охлаждается с любой скоростью до температуры, лежащей на 50...100 о C ниже равновесной точки А1, и при этой температуре выдерживается в течение времени, необходимого для полного распада аустенита. В дальнейшем охлаждение до комнатной температуры ведется с любой скоростью.

Разновидностью отжига является нормализация. Отличие нормализации от отжига заключается в том, что охлаждение проводится на воздухе. После нормализации углеродистые стали имеют тот же фазовый состав, что и после отжига, однако дисперсность фаз в этом случае выше (рисунок 12.5). Это приводит к повышению твердости и прочности материала.

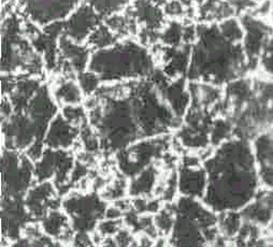

Рисунок 12.4 – Микроструктура зернистого перлита заэвтектоидной стали

Рисунок 12.5 – Микроструктура доэвтектоидной стали 45 после нормализации

Нормализация является более дешевой термической обработкой, чем отжиг. Для низкоуглеродистых сталей (С<0,3 %) разница в структуре и свойствах материалов, подвергнутых отжигу и нормализации, невелика. Эти стали рекомендуется подвергать не отжигу, а нормализации. Для среднеуглеродистых сталей, содержащих 0,3–0,5 % углерода, различие в свойствах нормализованной и отожженной сталей более значительно. В этом случае нормализация не может заменить отжиг. Для этих сталей нормализацией часто заменяют более дорогую операцию – улучшение, состоящую в двойной обработке, включающей закалку и высокий отпуск.

Закалка. Закалкойназывается такой вид термической обработки, который заключается в нагреве на 30...50 оС выше точки Ас3 или Ас1, выдержке для завершения фазовых превращений и последующем охлаждении со скоростью, как правило, выше критической (Vк, см. рисунок 12.2). При охлаждении со скоростью, выше критической, аустенит переохлаждается ниже температуры точки Мн, при которой атомы железа и углерода практически теряют диффузионную подвижность, и происходит бездиффузионная перестройка гранецентрированной решетки аустенита в тетрагональную объёмно-центрированную решетку мартенсита. При этом весь углерод остается в твердом растворе

Fеg(С) ® Fеa(С).

Таким образом, мартенсит является пересыщенным твердым раствором углерода в a-железе.

В зависимости от температуры нагрева различают полную и неполную закалку. Полной называют закалку с нагревом, выше точки Ас3, (в однофазную аустенитную область), неполной – с нагревом до межкритических температур (выше Ас1, но ниже Ас3), при которых сохраняется избыточная фаза – феррит в доэвтектоидных сталях или вторичный цементит в заэвтектоидных сталях.

Доэвтектоидные стали подвергают полной закалке. Оптимальным является нагрев на 30...50оС выше точки Ас3. В качестве охлаждающей среды для углеродистых сталей применяют воду. В результате такой обработки получается структура мартенсита с небольшим количеством остаточного аустенита. Мартенсит имеет игольчатое строение. Размер игл мартенсита определяется величиной исходного зерна аустенита. Чем больше зерно аустенита, тем крупнее размер игл образовавшегося мартенсита. При нормальной закалке образуется мелкоигольчатый мартенсит (рисунок 12.6, а).

|  | ||

а) б)

а – закалка с 860оС (правильный режим), б – закалка с 1000оС (перегрев)

Рисунок 12.6 – Микроструктура стали 45 после полной закалки

Если сталь нагревать под закалку до температур, значительно превышающих точку Ас3, а затем охладить в воде, то получится структура крупнозернистого мартенсита (см. рисунок 12.6, б). В доэвтектоидной стали (0,4 % углерода) структура крупнозернистого мартенсита образуется при нагреве до 1000 о С. Нормальная температура закалки этой стали равна 860 oС. Сталь со структурой крупноигольчатого мартенсита обладает повышенной хрупкостью.

При скорости охлаждения стали, меньше критической, например, V2, V3 (см. рисунок 12.2), аустенит распадается с образованием смеси частиц феррита и цементита, называемой сорбитом или троститом. Эти структуры отличаются друг от друга величиной зерен (степенью дисперсности) цементита. Наиболее дисперсная структура у тростита. Ферритоцементитные смеси, образующиеся при закалке, имеют пластинчатое строение.

При скорости охлаждения, равной V4 (см. рисунок 12.2), структура стали будет состоять из тростита и мартенсита. Как следует из диаграммы, в этом случае при охлаждении ниже точки а1 аустенит частично превращается в тростит. Оставшийся аустенит ниже точки в1 превратится в мартенсит. Сталь с

0,4 % углерода будет иметь структуру, состоящую из тростита и мартенсита, при закалке в масле. Металлографически тростит выявляется в виде темных участков по границам зерен, светлые участки представляют собой мартенсит.

В случае неполной закалки (нагрев выше Ас1, но ниже Ас3) доэвтектоидная сталь имеет структуру аустенита и феррита, а заэвтектоидная – аустенита и цементита вторичного. При охлаждении со скоростью больше критической аустенит превращается в мартенсит, а феррит в доэвтектоидной стали и цементит вторичный в заэвтектоидной не претерпевает фазовых превращений. Количество избыточных фаз (феррита и цементита) зависит от температуры закалки. Чем ближе температура нагрева к точке Ас3, тем меньше в структуре закаленной стали избыточных фаз. Металлографически феррит выявляется в виде отдельных светлых зерен, цементит – в виде отдельных светлых включений.

Заэвтектоидные стали подвергаются неполной закалке. Наличие в структуре закаленных заэвтектических сталей вторичного цементита повышает твердость и износостойкость инструмента, изготавливаемого из этих сталей. При полной закалке заэвтектоидных сталей в результате более высокого нагрева сталь получает структуру крупноигольчатого мартенсита, но с повышенным содержанием аустенита. Механические свойства при этом снижаются. Неполная закалка для доэвтектоидных сталей не рекомендуется, так имеющийся в этом случае наряду с мартенситом феррит приводит к снижению твердости и прочности материала.

Сталь, закаленная на мартенсит, имеет высокую твердость и прочность. Причем твердость и прочность мартенсита возрастает с увеличением содержания углерода. Максимальное значение этих характеристик достигается при содержании углерода в мартенсите около 0,7 %. В этом случае твердость равна НRC 64, предел прочности при растяжении достигает 2700 МПа. Высокая твердость и прочность мартенсита объясняется искажением решетки вследствие образования пересыщенного раствора углеродом. При этом возникают большие микронапряжения, вызывающие дробление блоков мозаики. Вследствие образования большого количества дефектов кристаллического строения пластическая деформация закаленной стали затруднительна и она склонна к хрупкому разрушению.

Отпуск. После закалки сталь подвергают отпуску. Под отпуском понимается совокупность операций, заключающихся в нагреве закаленной стали до температуры не выше критической точки Ас1, выдержке и охлаждении до комнатной температуры. Практическими целями отпуска являются уменьшение закалочных напряжений, получение нужного комплекса механических свойств (прочности, пластичности и вязкости).

Отпуск приводит к снижению твердости, прочности и повышению пластичности. Причем влияние на указанные свойства тем больше, чем выше температура отпуска.

В зависимости от температуры нагрева различают три разновидности отпуска: низкий, средний и высокий.

Низкий отпуск проводят путем нагрева закаленной стали до 200 оС. При этом образуется структура мартенсита отпущенного. Отпущенный мартенсит представляет собой пересыщенный раствор углерода в a-железе и когерентно связанного с ним e-карбида. Микроструктуры отпущенного мартенсита и мартенсита закалки примерно одинаковы (см. рисунок 12.6, а). Низкий отпуск частично снимает внутренние напряжения и несколько повышает вязкость. Твердость при низком отпуске практически не снижается. Такой отпуск наиболее часто применяется при термической обработке инструментальных сталей и изделий после цементации.

|  |

а) б)

Рисунок 12.7 – Микроструктура тростита (а) и сорбита (б) отпуска

При среднем отпуске нагрев закаленной стали производится до температур 350...450 о С, при этом образуется структура тростита отпуска (рисунок 12.7). Тростит отпуска состоит из дисперсных частиц феррита и цементита. Сталь со структурой тростита отпуска имеет высокий предел упругости. Поэтому средний отпуск обычно применяют при термической обработке рессор и пружин. Средний отпуск приводит к заметному снижению твердости. Обычно отпуска в интервале температур 300...400 оС избегают, что связано с появлением отпускной хрупкости I рода.

При высоком отпуске нагрев закаленной стали производится до температур 500...650 оС; образуется структура – сорбит отпуска, представляющий собой, как и тростит отпуска, смесь частиц феррита и цементита. Сорбит отпуска имеет хорошее сочетание свойств: прочность, пластичность и вязкость. Твердость сорбита составляет 300-350 НВ. Закалка стали с последующим высоким отпуском на сорбит носит название термического улучшения. Эта обработка рекомендуется для среднеуглеродистых конструкционных сталей.

2015-05-26

2015-05-26 748

748