Для ударного бурения шпуров применяют пневматические бурильные молотки. Они имеют наименьшую относительную массу на единицу развиваемой мощности, невелики по габаритам и про-

|

сты в обслуживании, успешно бурят породы любой крепости и применяются для бурения шпуров на карьерах небольшой производственной мощности, а также для вторичного дробления негабарита.Бурильные молотки (табл. 2.1) делят на ручные, телескопные и колонковые. Ручные бурильные молотки могут быть легкими (18—20 кг), средними (20—25 кг) и тяжелыми (более 30 кг). На карьерах для бурения шпуров в негабаритах, подбуривания подошвы уступа применяют легкие и средние, ручные бурильные молотки (рис, 2.1). Работа молотка регулируется ручкой 1, При этом поршень-ударник 5 в цилиндре 3 совершает поступательно-возвратные движения. При рабочем ходе (вправо) поршень наносит удар по хвостовику бура 8, удерживаемого в молотке буродержателем 7. При холостом ходе (влево) поршень с помощью геликоидального стержня 4 храпового устройства 2 поворачивается вокруг оси на некоторый угол, а через поворотную и соединительную муфты 6 вращает буровой инструмент, Воздухораспределение производится устройством, в которое сжатый воздух поступает через крышку. Вода для промывки подается по шлангу 10, авсе узлы бурильного молотка стягиваются болтами 9 (см. рис, 2.1) Колонковые бурильные молотки массой 75 кг и более применяют для бурения шпуров диаметром до 70 мм и скважин диаметром до 300 ммглубиной до 10 м и более на карьерах небольшой производственной мощности.

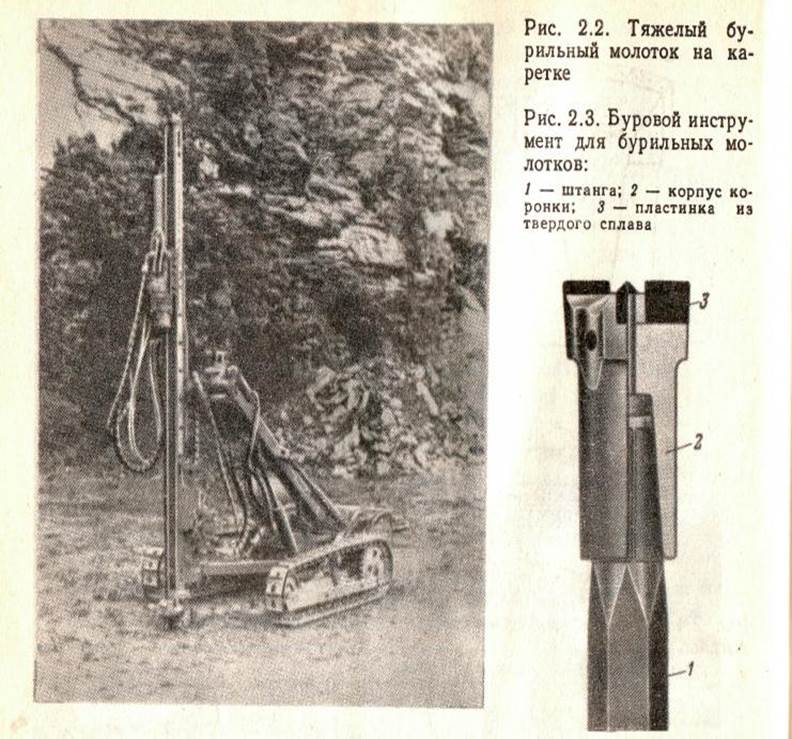

Колонковые бурильные молотки монтируются на подающих механизмах, установленных на буровых станках (рис. 2.2). Бурение производится с промывкой шпуров водой. В качестве инструмента при ударно-поворотном бурении применяют буры (сплошные и составные). Сплошной бур представляет собой стержень из специальной буровой стали, имеющий с одного конца предназначенную для разрушения породы в забое головку, а с другой — хвостовик, вставляемый в поворотную буксу бурильного молотка. Составной бур имеет штангу с хвостовиком и съемную коронку, армированную твердым сплавом (рис. 2,3).

Съемные коронки имеют резьбовое или конусное, под углом 3° З0', соединение со штангой. Для бурения мягких пород угол приострения лезвия должен составлять 90°, для пород средней крепости — 100—110° и для крепких пород— 120°.

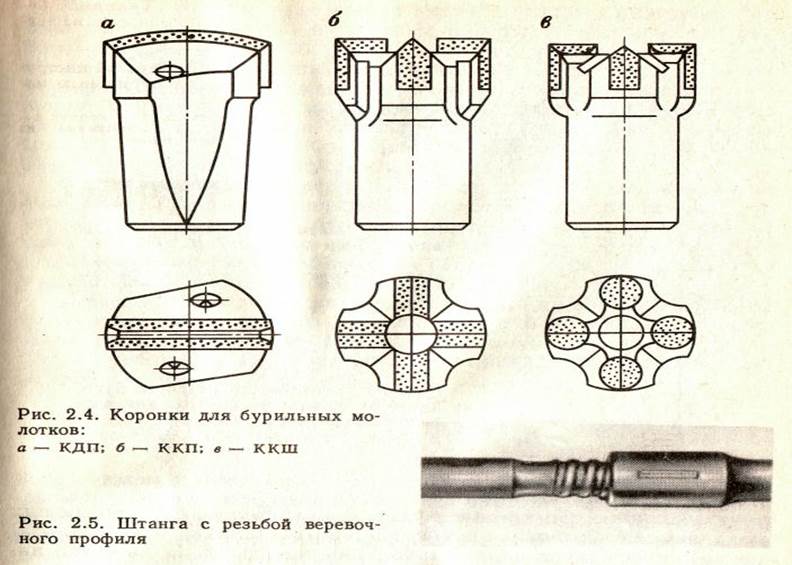

В зависимости от крепости и строения пород применяют коронки различной формы. Наибольшее распространение имеют коронки долотчатой и крестовой форм, армированными пластинами твердого сплава (КДП и ККП) (рис. 2.4). Коронки долотчатой формы обеспечивают наибольшую скорость бурения в монолитных породах. Коронки крестовой формы применяют для бурения шпуров и скважин в трещиноватых породах. Все шире применяются коронки, армированные цилиндрическими шты-

рями (ККШ). Съемные коронки долотчатого и крестового типа выпускаются следующих типоразмеров: 28, 32, 40, 43, 46, 52 мм.

Так как при бурении происходит затупление лезвия коронки, износ ее по диаметру, то при замене затупившейся коронки следующую берут несколько меньшего диаметра. Разницу в диаметрах двух последовательно работающих коронок называют шагом. Шаг коронки, армированной твердым сплавом, составляет 1—2 мм.

Набор коронок (при бурении сплошными бурами — набор буров), необходимых для выбуривания шпура, называют комплектом. Самый короткий бур в комплекте, которым начинают бурение шпура, называют забурником. Штанги для бурильных молотков изготовляют из стали 55С2 или 28ХГНЗМ шестигранными или круглыми с центральным промывочным каналом диаметром 6—8 мм. Длинные штанги соединяются муфтами с резьбой веревочного профиля (рис. 2,5).

В последние рады для бурения мощными бурильными молотками применяют составные штанги, имеющие наружную поверхность в виде резьбы веревочного профиля, что существенно упро-

щаетих восстановление, соединение с коронками и между собой с помощью муфт. Механизм и закономерности разрушения породы при бурении состоят в Следующем. При ударе поршня по хвостовику бура энергия удара передается по буру в виде волны напряжений, распространяющейся по штанге со скоростью 5 км/с, и в виде движения самого бура.

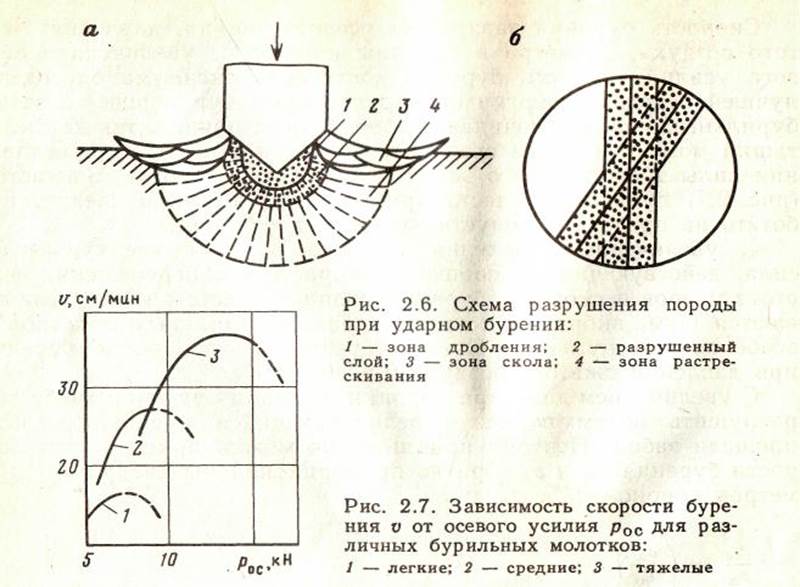

Скорость бурения определяется коэффициентом восстановления при соударении с поршнем и соотношением масс бура и поршня. При внедрении лезвия в породу вокруг него образуется зона тонко измельченной породы (рис. 2.6, а). При достаточной энергии контур зоны разрушения в сечении имеет форму элемента окружности. К этой окружности примыкает зона трещиноватости, в которой порода разрушена трещинами на столбики — секторы. Трещины у поверхности забоя изгибаются и, выходя на поверхность, образуют зону скола. При внедрении инструмента размеры зон измельчения породы увеличиваются не постепенно, а дискретно, на одно, два, три звена — составные элементы разрушаемой породы. При хрупких породах их разрушение может происходить также под влиянием волны напряжений, которая, распространяясь по штанге, при плотном контакте лезвия с породой переходит в породу и разрушает ее. После завершения разрушения лезвие поворачивается на такой угол, чтобы при следующем ударе произошли внедрение инструмента и скол секторов породы между двумя смежными ударами (см. рис. 2.6, б).

Скорость бурения зависит от осевого усилия, давления сжатого воздуха, диаметра и глубины шпуров. С увеличением осевого усилия скорость бурения достигает максимума благодаря лучшей передаче энергии от поршня через бур породе, а затем бурильный молоток начинает работать неустойчиво, так как крутящий момент на буре становится недостаточным для преодоления силы трения бура о забой, и скорость проходки снижается (рис. 2.7, пунктирная часть кривых). При бурении следует работать на предельно допустимых осевых усилиях.

С увеличением давления сжатого воздуха увеличиваются сила, действующая на поршень, скорость его перемещения, частота ударов и скорость бурения. Однако вместе с этим увеличиваются шум, вибрация и число поломок бурильных молотков и особенно инструмента. Поэтому рекомендуется вести бурение при давлении сжатого воздуха 0,5—0,7 МПа.

С увеличением диаметра коронки в единицу времени требуется разрушить объем породы, увеличивающийся пропорционально площади забоя. Поэтому приближенно можно принять, что скорости бурения υ0 и υх обратно пропорциональны квадратам диаметров коронок d0 и dх т. е.

На практике показатель степени может меняться от 1 до 2,5. С увеличением глубины шпура за счет роста массы бура, ухудшения условий передачи энергии к забою и очистки забоя, а также вследствие увеличения необходимой величины крутящего момента скорость бурения снижается. Поэтому в технических характеристиках приводится максимальная глубина шпуров, при которой скорость бурения снижается незначительно.

2015-08-21

2015-08-21 2587

2587