КУРСОВИЙ ПРОЕКТ

(РОБОТА)

З __________прикладної механіки_____________________

На тему_: _____ Проект приводу до штека-змішувача ______

Студента І V курсу 42 групи

Напрямку підготовки ___________

_____________________________

Спеціальності_________________

Керівник _____________________

Кількість балів: _____Оцінка: ____

Члени комісії

________ ____________________

(підпис) (прізвище та ініціали)

________ ____________________

(підпис) (прізвище та ініціали)

________ ____________________

(підпис) (прізвище та ініціали)

м. Київ - 2014 рік

ЗМІСТ

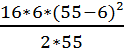

1. Вибір електродвигуна. Кінематичний і силовий розрахунок приводу

2. Розрахунок пасової передачі

3. Розрахунок зубчастої передачі

4. Розрахунок конструкції елементів приводу

5. Компоновка редуктора

6. Попередній розрахунок підшипників

7. Перевірений розрахунок шпонкових з'єднань

8. Перевірений розрахунок валів

9. Призначення посадок та шорсткості поверхонь

10. Вибір сорту масла та його кількості

11. Вибір муфти

12. Проектування рами приводу

13. Список використаної літератури

ВСТУП

Курсовий проект про деталям машин є першою конструкторською роботою, в результати якої ми набуваємо навички і знання правил, норм і методів конструювання. Виконання проекту базується на знаннях фізико-математичних і загально технічних дисциплін: математики,технології металів і ін..

В основі методики роботи над проектом в 4 стадіях проектування покладено ділення його на послідовно вирішувальних задач.

Ціль курсового проектування: систематизувати, закріпити і розширити теоретичні знання, а також розвиток розрахунково-графічних навичок.

Об’єм всіх технічних завдань (Т₃, однак проектуванню належить механічний привід, який складається з двигуна, одноступеневого редуктора, відкритої передачі та муфти.

1.Вибір електродвигуна.

Кінематичний і силовий розрахунок приводу

1.1. Вибір електродвигуна

1.1.1.Визначення загального ККД приводу. n заг = n зуб. підшип. nпас.nоп.=0,978×  ×0,95= 0,9;

×0,95= 0,9;

де 0,9 – орієнтовно ККД складових приводів згідно [Э],С5:ККД пари підшипників кочення підшип. = 0,978; ККД клиннопасової передачі Ппас.=0,95;

ККД опор привідного барабану Поп.=  ;

;

1.1.2. Необхідна потужність електродвигуна

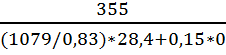

Р, Р₁=  =

=  =26.1 кВт

=26.1 кВт

1.1.3 Вибір електродвигуна.

По значенням Р₁= 26,1 кВт та nс=3000  згідно [Э], С3 90,П₁ вибираємо електродвигун ЧА180М293зРя=30 кВт, ковзанням S = 0,019; частотою обертання ротора = ×(1- S)=3000×(1-0,019)= 2943

згідно [Э], С3 90,П₁ вибираємо електродвигун ЧА180М293зРя=30 кВт, ковзанням S = 0,019; частотою обертання ротора = ×(1- S)=3000×(1-0,019)= 2943

1.2. Розрахунок параметрів приводу.

1.2.1 Загальне передаточне число.

V=  =

=  =6,47

=6,47

1.2.2. Розробка передаточного числа. Виходячи з загальноприйнятих норм Vзуб.=2…6, а Vпас.=2…3.За [Э].6,36 приймаємо стандартне значення Vзуб=3,15

знаходимо Vпас × Vт=  =

=  =2,054.

=2,054.

1.2.3. Розрахунок частоти обертання та кутових швидкостей.

n2=  = 1435

= 1435  ; w ₁=

; w ₁=  =

=  = 308

= 308

w 2=  =

=  =150

=150  ; w₃=

; w₃=  =

=  =47,6

=47,6

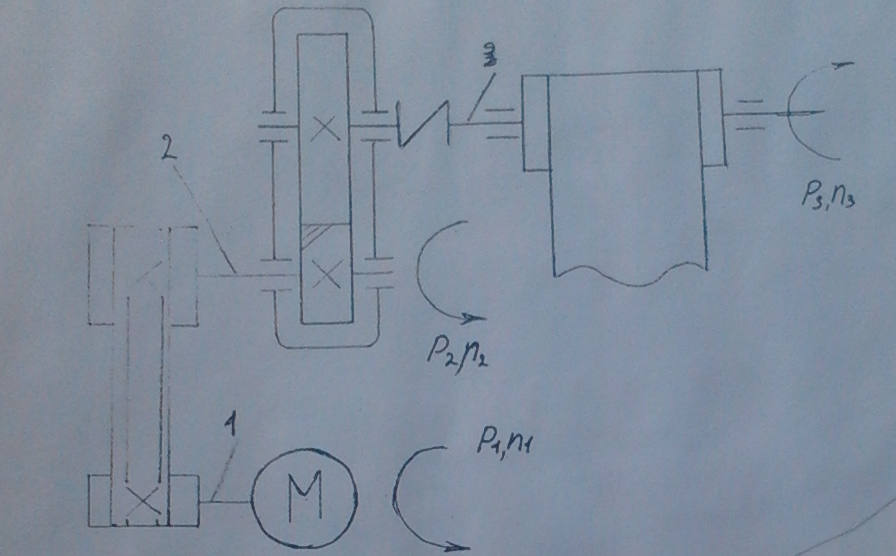

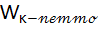

Кінематична схема з куле рацією валів

1.2.4. Розрахунок крутних моментів.

Номінальна потужність на другому валу

Р₂=  =

=  =25,2 кВт.

=25,2 кВт.

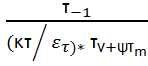

Т₁=  =

=  =84,74 Нм;

=84,74 Нм;

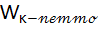

Т₂=  =

=  =168 Нм;

=168 Нм;

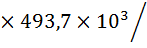

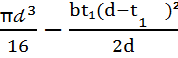

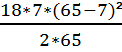

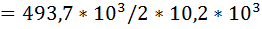

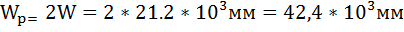

Т₃=  =

=  =493,7 Нм.

=493,7 Нм.

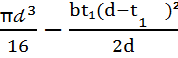

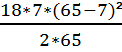

Розраховуємо довжину клинового ременя L.

L= ra+ 0,5 П  (d₁+d₂)=

(d₁+d₂)=  =1560,8 мм

=1560,8 мм

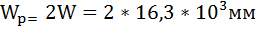

1.2.5. Проектування вихідних діаметрів валів:

d₁=  =27,85 мм.

=27,85 мм.

d₂=  =34,98 мм.

=34,98 мм.

d₃=  =50,01 мм.

=50,01 мм.

За [Э], С 162, приймаємо най ближчі більші значення діаметрів зі стандартного ряду d₁=28 мм.; d₂=36 мм.; d₃=55 мм.

| Параметри | Вал1 | ВАЛ 2 | ВАЛ 3 | |

| Номінальна потужністьР₁кВт | 25,2 | 23,5 | ||

Частота обертання

| ||||

Кутова швидкість

| 47,6 | |||

| Крутний момент Т₁ Нм | 34,74 | 493,7 | ||

| Вихідний діаметр валу d₁ мм | ||||

| Передаточне число | 2,054 | 3.15 | ||

2. Розрахунок клиннопасової передачі.

2.1.Розрахунок діаметрів шківів.

Діаметр меншого шківа d₁≈(34)

131,76÷175,68 мм (160 мм).

131,76÷175,68 мм (160 мм).

Діаметр більшого шківа d₂= 323,71мм, 315мм.

2.2. Уточнення передаточного відношення.

Vпас.=  =

=  =1,999

=1,999

2.3. Кут охоплення меншого шківа d₁.

d₁-180-57  =159⁰.

=159⁰.

2.4. Натягнення гілки ременя F₀

F₀=  +

+  ;

;

=0,5

=0,5  = 0,5

= 0,5  308

308  106

106  =24,64 м/с.

=24,64 м/с.

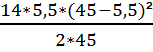

2.5. Робочий ресурс передачі Н₀.

Н₀=  СіСн=1,5

СіСн=1,5  - 0,5= 1,5

- 0,5= 1,5  - 0,5= 11,48;

- 0,5= 11,48;

F₀= 1,8  133=239,4 Н;

133=239,4 Н;

3. Розрахунок зубчастої передачі.

3.1.Вибір матеріалу шестерні та колеса.

За відсутності вимог до габаритів передачі, обираємо матеріал з середніми механічними характеристиками, за [Э].

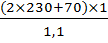

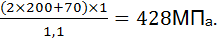

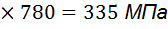

3.2. Розрахунок допустимого контактного напруження. Допустиме контактне напруження для шестерні:

[  ]=

]=

[  ]=

]=  =482МПₐ.

=482МПₐ.

Допустиме контактне напруження колеса =

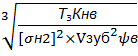

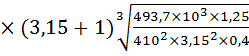

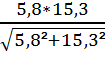

3.3.Визначення міжосьової відстані  ᵤ

ᵤ  .

.

ᵤ=

ᵤ=  (Vзуб +1)

(Vзуб +1)  ,

,

де  - коефіцієнт що враховує не рівномірність розподілення між зубцями. Попри симетричне розташування коліс відносно опор,

- коефіцієнт що враховує не рівномірність розподілення між зубцями. Попри симетричне розташування коліс відносно опор,

Кнᵦ попередньо приймаємо,як для несиметричного розташування

Кнᵦ = 1,25;  - коефіцієнт ширини вінця за міжосьової відстані,за ГОСТ 2185-66, вибираємо

- коефіцієнт ширини вінця за міжосьової відстані,за ГОСТ 2185-66, вибираємо  =0,40.

=0,40.

ᵤ=43

ᵤ=43  =173,1 мм.

=173,1 мм.

3.4.Вибір модуля.

Нормальний модуль зачеплення приймаємо за рекомендацією:

тn (0,01  2

2  ·60 шестерні та колеса. Попередньо приймаємо кут нахилу зубців

·60 шестерні та колеса. Попередньо приймаємо кут нахилу зубців  , число зубців шестерні ƶ₁.

, число зубців шестерні ƶ₁.

Ƶ₁=  =38.

=38.

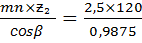

Приймаємо ƶ₁ =38. Число зубів ƶ₂, = ƶ₁  =38

=38

Приймаємо ƶ₂ =120.

=

=  =0,9875, кут нахилу зубців

=0,9875, кут нахилу зубців  =9

=9  .

.

3.5. Розрахунок основних розмірів шестерні та колеса.

Ділильні діаметри шестерні та колеса: d₁ та d₂

d₁ =  =

=  =96,2 мм.

=96,2 мм.

d₂=  =303,8 мм.

=303,8 мм.

Перевірка між осевої відстані.

ᵤ=

ᵤ=  =

=  =200 мм.

=200 мм.

Ширина шестерні в₁, в₁=в₂+5= 80+5=85мм.

Визначаємо коефіцієнт ширини шестерні по діаметру  ва

ва

ва=

ва=  =

=

3.6. Вибір ступеню точності передачі.

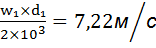

Окружна швидкість шестерні 𝜗.

=

=  . При такій швидкості,за [Э],с32, приймаємо 8-й ступінь точності.

. При такій швидкості,за [Э],с32, приймаємо 8-й ступінь точності.

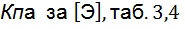

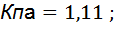

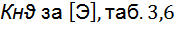

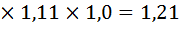

3.7. Розрахунок коефіцієнту навантаження

Кн. Кн = Кн  ,

,

де Кн  за [Э], таб. 3,5, при

за [Э], таб. 3,5, при  ва=0,88 твердості НВ

ва=0,88 твердості НВ  350 і несиметричному розташуванні коліс відносно опор, Кн

350 і несиметричному розташуванні коліс відносно опор, Кн  = 1,09;

= 1,09;

, при 𝜗=

, при 𝜗=  і 8-му ступені точності,

і 8-му ступені точності,

, при 𝜗=

, при 𝜗=  і НВ

і НВ  350;

350;  =1,0.

=1,0.

Кн = 1,09

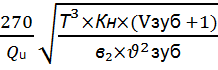

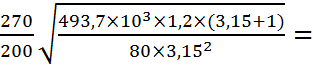

3.8. Перевірка контактних напружень

=

=  =

=  75МПа

75МПа  ].

].

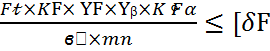

3.9. Перевірка зубців на витривалості по напруженням згину  F. Розрахунок проводиться для зубців колеса з меншим відношенням[

F. Розрахунок проводиться для зубців колеса з меншим відношенням[  F]⧸YF.

F]⧸YF.

Допустиме напруження[  F]. [

F]. [  F]=

F]=  тв ⧸[

тв ⧸[  F], де

F], де

[  F] – коефіцієнт безпеки, за [Э], таб. 3,9, [

F] – коефіцієнт безпеки, за [Э], таб. 3,9, [  F]=1,75. Відповідно для шестерні

F]=1,75. Відповідно для шестерні  н= 1,8

н= 1,8  ; для колеса

; для колеса  360 МПа.

360 МПа.

Ƶᵥ₁=  ₁⧸

₁⧸  38⧸

38⧸  39;

39;

ᵥ₁= Ƶ₂⧸

ᵥ₁= Ƶ₂⧸  120⧸

120⧸  125;

125;

За  С42,для Ƶ₁=39, YF1 =3,71; для

С42,для Ƶ₁=39, YF1 =3,71; для  ᵥ₁= 125, YF2 =3,60. Знаходимо відношення

ᵥ₁= 125, YF2 =3,60. Знаходимо відношення  F]⧸YF для шестерні колеса.

F]⧸YF для шестерні колеса.

F1]⧸YF1=237⧸3,17=63.9 МПа

F1]⧸YF1=237⧸3,17=63.9 МПа

2]⧸ YF 2=200⧸3,6=57,2 МПа

2]⧸ YF 2=200⧸3,6=57,2 МПа

Перевірку проводимо для зубців колеса.

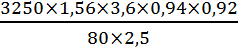

F2=

F2=  2]т де F1- окільна сила, що діє в зачепленні

2]т де F1- окільна сила, що діє в зачепленні

=2

=2  d₂=2

d₂=2  303,8=3250 Н;

303,8=3250 Н;

К  =1,2 та К

=1,2 та К  =1,3.

=1,3.

Y  -коефіцієнт що компенсує похибку через кут нахилу зубів

-коефіцієнт що компенсує похибку через кут нахилу зубів

Y  =1-

=1-  =1-

=1-  =0,94;

=0,94;

К  - коефіцієнт, що враховує періодичність розподілення навантаження між зубцями, За

- коефіцієнт, що враховує періодичність розподілення навантаження між зубцями, За  С47,приймаємо К

С47,приймаємо К  = 0,92;

= 0,92;

F2=

F2=  =206 МПа.

=206 МПа.

Умовна міцність виконується.

4.Розрахунок конструкції елементів приводу.

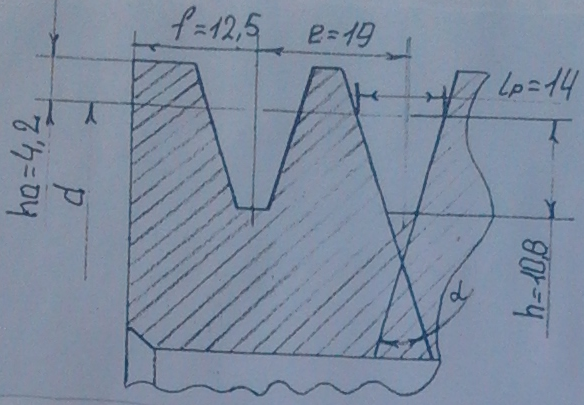

4.1. Розрахунок конструкції шківів.

Ширина ободів шківів В.

В=( -1)

-1)  +2

+2

Кут профілю канавок,, За  , таб. 712, для меншого шківа

, таб. 712, для меншого шківа

38

38

КАНАВКИ ШКІВІВ КЛИНОПАСОВОЇ ПЕРЕДАЧ

4.2. Розрахунок зубчатих коліс.

Шестерню і колесо За  , С230, виконуємо кованими. Розміри елементів шестерні і колеса визначаємо За

, С230, виконуємо кованими. Розміри елементів шестерні і колеса визначаємо За  , таб. 10.1. і зводимо до таблиці:

, таб. 10.1. і зводимо до таблиці:

| ПАРАМЕТРИ | Розмір мм. | |

| Для шестерні | Для колеса | |

| 1. Діаметр ступиці, dст | ||

2. Довжина ступиці,  ст ст

| ||

| 3. Товщина обода, sо | ||

| 4. Товщина диска, С | - | |

| 5. Діаметр центрів отворів,Dотв | - | |

| 6.Діаметр отворів, dотв | - | |

| 7.Фаска, n | 1,25 | 1,25 |

4.3. Визначення діаметрів ступенів валів.

Вихідний діаметр ведучого валу  В₂=36 мм., діаметр ведучого валу під підшипниками приймаємо а n₁=40 мм.

В₂=36 мм., діаметр ведучого валу під підшипниками приймаємо а n₁=40 мм.

4.4. Попереднє визначання підшипників та ущільнень.

Попередньо обираємо радіальні, шарикові підшипники середньої серії,габарити підпишпників обираємо по діаметру валу в місці посадки підшипників а n₁=40 мм. м та а n₂=60 мм.

Габаритні розміри та технічні характеристики підшипника визначаємо За  , додаток ПЗ. отримані дані зводимо до таблиці.

, додаток ПЗ. отримані дані зводимо до таблиці.

4.5.Попереднє визначення муфти.

Враховуючи совісність валів при експлуатації приводу обираємо жорстку фланцеву муфту за діаметром валу =55 мм. і розрахунковому обертальному моменту Тр.

Тр.= 1,2

Діаметр валу стрічкового конвеєру не обумовлюється тому приймемо його рівним діаметром вихідного валу редуктора

Діаметр болтів що кріпить кришку до корпуса біля підшипників d₂.

d₂= (0,7  0,75)

0,75)  d₁= (0,7

d₁= (0,7  0,75)

0,75)  20= 14

20= 14  Діаметр болтів що з’єднують кришку з корпусом d₃

Діаметр болтів що з’єднують кришку з корпусом d₃

d₃= (0,5  )

)  d₁=(0,5

d₁=(0,5  )

)  20=10

20=10

5.Компановка редуктора. Визначення відстані до підшипника та шківа пасової передачі.

Глибина підшипників  отримаємо по підшипнику ведучого валу

отримаємо по підшипнику ведучого валу

1,5

1,5

Визначаємо відстань між центрами шестерні і підшипників 308  ₁=72,5 мм., а також між центрами колеса і підшипників 312

₁=72,5 мм., а також між центрами колеса і підшипників 312

²=76,5 мм.

²=76,5 мм.

5.1Конструювання валів редуктора.

Для фіксації зубчатих коліс у осьовому напрямку передбачено утворення валів з однієї сторони і встановлення розпірної втулки з іншої. Місце переходів ведучого валу від  змінюємо на 3-2 мм. у середину розпірної втулки,

змінюємо на 3-2 мм. у середину розпірної втулки,

щоб гарантувати притиснення кільця до торця втулки. На ведучому валу місце переходів від

6. Попередній розрахунок підшипників.

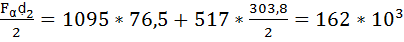

6.1. Визначення сил що діють на вали.

Радіальна сила зубчастого зчеплення:

Fn=Ft  =3250

=3250  =1164 H.

=1164 H.

6.2. Розрахунок ведучого валу

. За рисунком знаходимо реакції опору в площинах Х  .:

.:

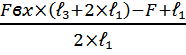

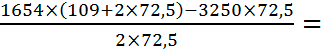

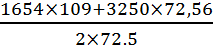

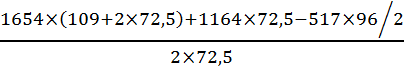

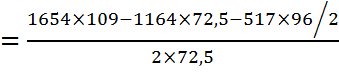

Rx₁=  =

=  1272 Н.

1272 Н.

Rx₂=  = 2868 Н.

= 2868 Н.

₁=

₁=  =3308 Н.

=3308 Н.

₂

₂  =490 Н.

=490 Н.

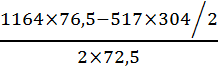

6.3. Розрахунок ведучого валу.

За рисунком знаходимо реакції опору в площинах Х  .:

.:

Rx₃= Rx₄=  ⧸2=1625 Н.

⧸2=1625 Н.

₃=

₃=  = 69 Н.

= 69 Н.

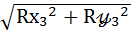

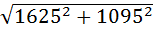

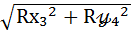

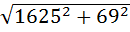

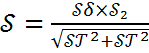

Знаходимо сумарні реакції опор:

R  3 =

3 =  =

=  =1960 Н.

=1960 Н.

R  4 =

4 =  =

=  =1626 Н.

=1626 Н.

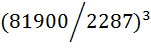

6.4. Перевірка довговічності підшипників ведучого вала.

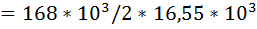

Підшипники підбираємо за більш навантаженою опорою 3. Еквівалент навантаження Ре.

Відношення Fa⧸Co=517⧸48000=0,011 За  , таб. 9,18; Fa⧸Pr₃=517⧸1960=0,26

, таб. 9,18; Fa⧸Pr₃=517⧸1960=0,26  .

.

Ре=(X vPнз+YF  )Kg

)Kg  ; де v- = За

; де v- = За  , таб. 9,18, приймемо = 2,3;

, таб. 9,18, приймемо = 2,3;

X- За  , таб. 9,18,приймаємо X =0,56; = 2287 Н.

, таб. 9,18,приймаємо X =0,56; = 2287 Н.

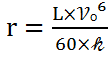

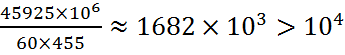

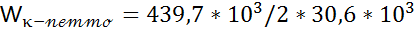

Розрахункова довговічність млн.об.

L=  =

=  =45925 млн.об.

=45925 млн.об.

L  =

=  .

.

Умова довговічності виконується.

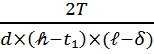

7. Перевірний розрахунок шпонкових з'єднань.

7.1 Вибір та характеристики шпонок.

=

=

en]

en]

ТАБЛИЦЯ 4

| Шпонка кріплень | Діаметр валу | Перетин шт,

| Довжина шпонки

| Глибина | Фаска 5

| |

Валу  ₁ ₁

| валу  ₂ ₂

| |||||

| Шків |

| 5,0 | 3,3 | 0,25 | ||

| Шестерня |

| 5,5 | 3,8 | 0,25 | ||

| Колесо | 18  11 11

| 7,0 | 4,4 | 0,4 | ||

| Муфта | 16  10 10

| 6,0 | 4,3 | 0,4 |

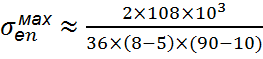

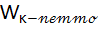

7.2 Розрахунок напруження зменшення шпонок на ведучому валу.

=38,9

=38,9  en] =50

en] =50  .

.

навантаження на вал розкладуться на складові, що діють в вертикальній і горизонтальній площині.

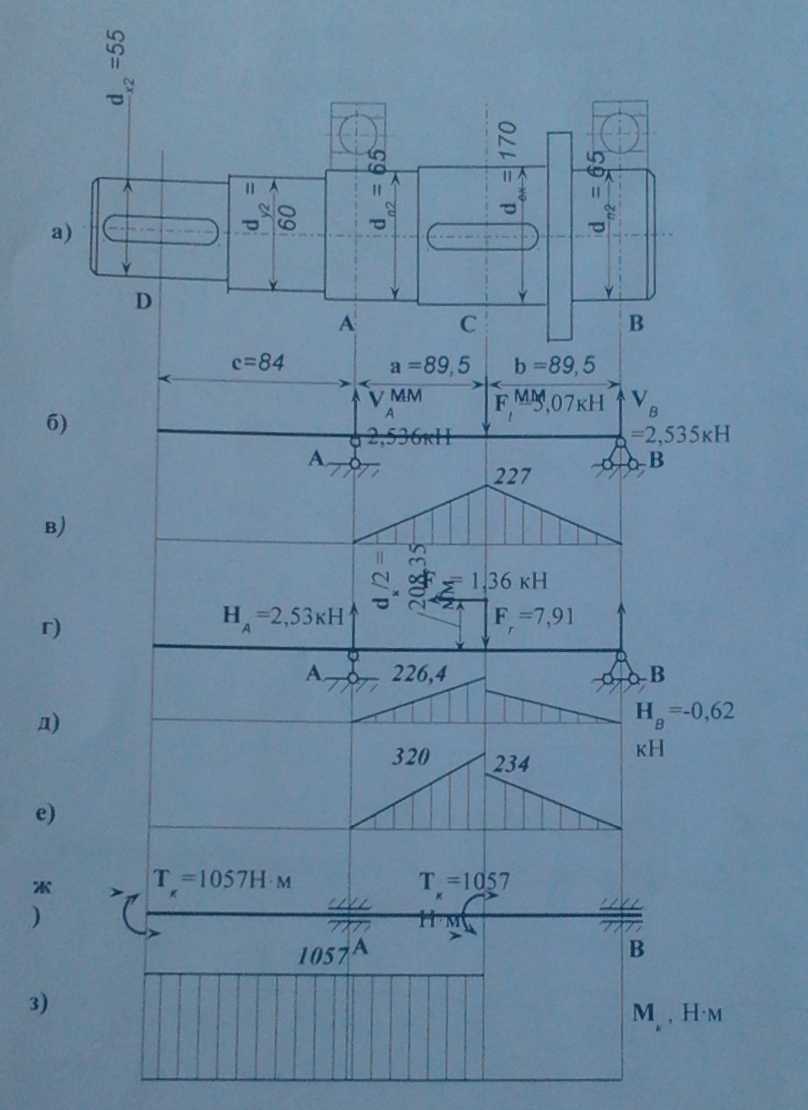

Рисунок 5 - Розрахункові схеми та епюри згинаючих і крутячих моментів проміжного вала

7.3 Побудова епюри згинаючих моментів у вертикальній площині.

На рис. 5,б приведена розрахункова схема вала у вертикальній площині. З боку колеса на вал діє колова сила

=83,1

=83,1  ] =100

] =100

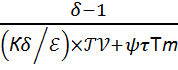

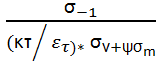

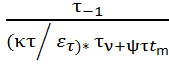

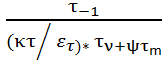

8. Перевірочний розрахунок валів.

Приймаємо, що нормальні напруження від згину змінюється по симетричному циклу, а дотикові від кручення - по відтуленому.

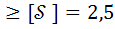

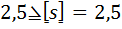

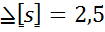

Міцність валів виконується, якщо коефіцієнт запасу міцності  [

[  ]

]  , За

, За  , С.162 [

, С.162 [  ]=2,5

]=2,5

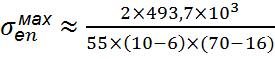

8.1. Розрахунок ведучого валу.

ᵦ=0,43

ᵦ=0,43

8.1.1 Розрахунок перетину А-А.

;

;  ⧸3,9

⧸3,9  =22,2 МПа,

=22,2 МПа,

= 7,7

= 7,7

8.1.2. Розрахунок перетину Б-Б

Концентрація напружень зумовлена переходом від  40 мм. до

40 мм. до  36 мм.

36 мм.  =

=  =10,9

=10,9

=2,6

=2,6

Умова міцності виконана.

8.1.3. Розрахунок перетину В-В

Концентрація напружень зумовлена посадкою підшипника з гарантованим натягом.

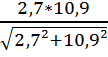

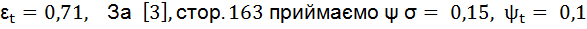

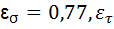

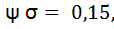

За [3],с. 163 приймаємо 𝞇 𝜎= 0,15,𝞇 𝜏= 0,1; за [3], табл.8.7 приймаємо 𝜅𝜎⧸𝜺𝜎 =3,56,

𝜅𝜏⧸  =0,6(𝜅𝜎⧸𝜺𝜎)+0,4=0,6*3,56+0,4=2,54

=0,6(𝜅𝜎⧸𝜺𝜎)+0,4=0,6*3,56+0,4=2,54

При  98мм.;

98мм.;  =

=  =2340*96=229,3*

=2340*96=229,3*  Нмм.

Нмм.

𝙒=  /32=3.14*

/32=3.14*  /32=6,3*

/32=6,3*  мм

мм

=

=  / 𝙒=229,3

/ 𝙒=229,3  /6,3*

/6,3*  =36,4 МПа

=36,4 МПа

=

=  =

=  =10,9

=10,9

=

=  =

=  =2,6

=2,6

Умова міцності виконана.

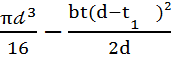

8.1.4. Розрахунок перетину Г-Г

Концентрація напружень зумовлена посадкою шпонкової канавки.

За [3],табл., 8.5 приймаємо  = 1,79,

= 1,79,  = 1,68; за [3], табл.8.8 приймаємо

= 1,68; за [3], табл.8.8 приймаємо

.

.

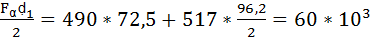

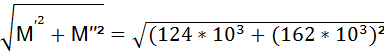

Згинаючі моменти у вертикальній і горизонтальній площинах

М'=  𝑙₁=2868*72,5=208*

𝑙₁=2868*72,5=208*  Нмм

Нмм

М"=  𝑙₁+

𝑙₁+  Нмм

Нмм

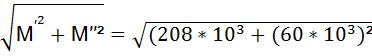

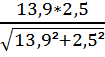

Сумарний згинаючий момент у перетині Г-Г

=

=  =216,5*

=216,5*  Нмм

Нмм

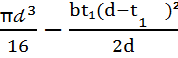

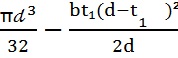

=

=  =

=  -

-  =7,61*

=7,61*  мм.³

мм.³

=

=  /

/  =216,5

=216,5  /7,61*

/7,61*  =28,4 МПа

=28,4 МПа

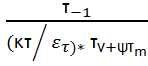

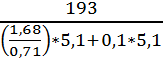

=

=  =

=

=

=  =

=  -

-  =16,55*

=16,55*  мм.³

мм.³

=

=  /2

/2

=5,1МПа.

=5,1МПа.

=

=  =

=

=

=  =

=  =

=

Умова міцності виконується

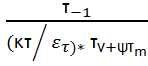

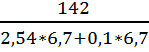

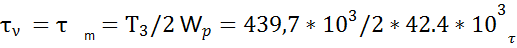

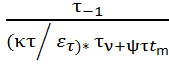

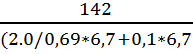

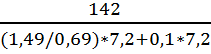

8.2. Розрахунок ведомого валу.

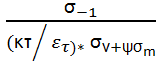

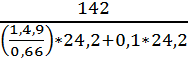

Матеріал валу сталь 45 нормалізована. За [3], табл.. 3.3  =570МПа.

=570МПа.  0,43

0,43  =0,43*570=246МПа.;

=0,43*570=246МПа.;  0,58

0,58  =0,58*246=142МПа.

=0,58*246=142МПа.

8.2.1. Розрахунок перетину А-А.

Концентрація напруження зумовлена наявністю шпонкової канавки.

За [3],табл., 8.5 приймаємо  = 1,59,

= 1,59,  = 1,49; за [3], табл.8.8 приймаємо

= 1,49; за [3], табл.8.8 приймаємо  =0,6; за [3], с.163 приймаємо

=0,6; за [3], с.163 приймаємо

𝞇 𝜏= 0,1.

М'=  𝑙₂=1625*76,5=124*

𝑙₂=1625*76,5=124*  Нмм

Нмм

М"=  𝑙₂+

𝑙₂+  Нмм

Нмм

=

=  =204*

=204*  Нмм

Нмм

=

=  =

=  -

-  =23,7*

=23,7*  мм.³

мм.³

=

=  /

/  =204

=204  /23,7*

/23,7*  =8,6 МПа

=8,6 МПа

=

=  =

=

=

=  =

=  -

-  =10,2*

=10,2*  мм.³

мм.³

=

=  /2

/2

=24,2МПа.

=24,2МПа.

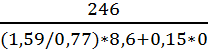

=

=  =

=

=

=  =

=  =5,4

=5,4

Умова міцності виконується.

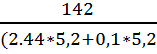

8.2.2. Розрахунок перетину Б-Б

Концентрація напруження зумовлена посадкою підшипника з гарантованим натягом.

Враховуючи незначну силу, що оказує на вал муфта, розрахунок перетинів Б-Б, В-В і Г-Г проводимо тільки за дотиковими напруженнями.

А Б В Г

А Б В Г

Рисунок 8. Ведений вал з небезпечними перетинами.

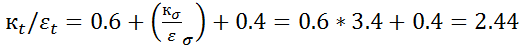

За [3],с. 163, приймаємо 𝞇 𝜏= 0,1.о  табл., 8.7 приймаємо

табл., 8.7 приймаємо  =3,4;

=3,4;

𝙒=  /32=3.14*

/32=3.14*  /32=21,2*

/32=21,2*  мм

мм

= 5.2МПа

= 5.2МПа

=

=  =

=  =10,7

=10,7

Умова міцності виконується.

Умова міцності виконана.

8.2.3. Розрахунок перетину В-В

Концентрація напруження зумовлена

табл., 8.2.,при D\d=60/55=1.09 і

табл., 8.2.,при D\d=60/55=1.09 і

=0,69; за [3], с.163 приймаємо 𝞇 𝜏= 0,1.

=0,69; за [3], с.163 приймаємо 𝞇 𝜏= 0,1.

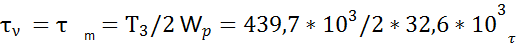

𝙒=  /32=3.14 *

/32=3.14 *  /32=16,3*

/32=16,3*  мм

мм

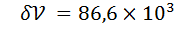

=32,6*10³мм

=32,6*10³мм

= 6,7МПа

= 6,7МПа

=

=  =

=  =7,1

=7,1

Умова міцності виконується.

8.2.4 Розрахунок перетину Г-Г

Концентрація напруження зумовлена наявністю шпонкової канавки.

За [3],с. 8.5, приймаємо  табл., 8.8 приймаємо

табл., 8.8 приймаємо  =0,69; за [3], с.163 приймаємо 𝞇 𝜏= 0,1.

=0,69; за [3], с.163 приймаємо 𝞇 𝜏= 0,1.

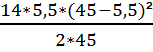

=

=  =

=  -

-  =30,6*

=30,6*  мм.³

мм.³

=

=  /2

/2  =7,2МПа.

=7,2МПа.

=

=  =

=  =8,7

=8,7

Умова міцності виконується.

9. Призначення посадок та шорсткості поверхонь.

9.1Призначення посадок.

· Посадки призначаємо, за [3],табл., 10.13.;

· Посадка зубчастих коліс на вали Н7/р6,по ГОСТ25347-82;

· Посадка фланцевої муфти на вал Н7/к6;

· Посадка шківа клинопасової передачі на вал Н7/  ;

;

· Посадка мастило утримуючих кілець на вали Н7/к6;

· Посадка кришок підшипників у корпус редуктора Н7/𝚑7;

· Посадка ущільнюючих кілець на вали Н8/𝚑8;

· відхилення валів під внутрішні кільця підшипників к6;

· відхилення отворів корпусу редуктора під зовнішні кільця підшипників Н7.

9.2 Призначення шорсткості поверхонь.

Шорсткість поверхонь призначаємо за  , табл., 10,717.;

, табл., 10,717.;

шорсткість бокових поверхонь втулок, зубчастих коліс. муфт, шківів. торців ступіней валів, розємних поверхонь корпусу і кришок підшипників  40;

40;

Шорсткість поверхонь отворів під вали в зубчастих колесах, муфті, шківах, бокових поверхонь зубців коліс

Шорсткість поверхонь отворів під підшипники, поверхонь валів під муфту і шківи пасової передачі, поверхонь різьбових з'єднань  2,5;

2,5;

Шорсткість поверхонь отворів під підшипники, поверхонь канавок шківів під клинові паси  25.

25.

10.Вибір сорту масла та його кількості.

Змащення зубчатого зачеплення виконується заглибленням зубчатого колеса у масло, що залито в середину корпуса на 10мм.

Обєм масляної ванни

[3], табл.., 10.8 приймаємо рекомендовану в’язкість масла 22*10³м²/с. За [3], табл.., 10.8 приймаємо масло індустріальне

[3], табл.., 10.8 приймаємо рекомендовану в’язкість масла 22*10³м²/с. За [3], табл.., 10.8 приймаємо масло індустріальне

.

.

встановлюємо жезловий масло вказівник.

встановлюємо жезловий масло вказівник.

11. Вибір муфти.

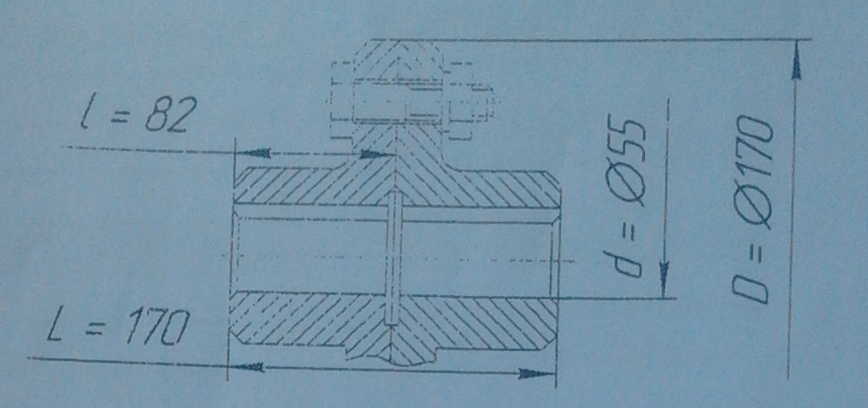

Остаточно приймаємо муфту фланцеву.

Габаритні розміри муфти приймаємо за [3], табл.., 11.1

[3], с. 273 приймаємо діаметр стрижнів болтів, що з’єднують між собою пів муфти

[3], с. 273 приймаємо діаметр стрижнів болтів, що з’єднують між собою пів муфти  0,8d=0,08*55=4,4мм. Приймаємо болти з різьбою М6. Кількість болтів, за[3], с. 273 приймаємо

0,8d=0,08*55=4,4мм. Приймаємо болти з різьбою М6. Кількість болтів, за[3], с. 273 приймаємо

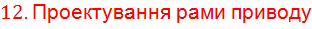

Раму приводу виконуємо зварну –з лмстової сталі. Опорні поверхні (наладки), на які встановлюються редуктор і двигун, виконуються приварюванням вузьких смужок сталі тоіщиною 5-6мм. Розміри накладок приймемо 60х60мм.

Редуктор і двигун кріпляться до рами за допомогою 4-х болтів.Відстані між болтами для двигуна 279х241мм., для редуктора 300х150мм.

Рисунок 10. Схема рами приводу.

Список використаної літератури

1. Шейнблит А.Е Курсове проектування деталей машин. М.: Вищ. шк.., 1991, 432 с.

2. Чернавський С.А., Боков та інш.Курсове проектування деталей машин. М.:1998.

3. Киркач Н.Ф., Баласанян Р.А. Розрахунок і проектування деталей машин: [Учебн. пособие для тех. вузов].- 3-е изд., перераб. и джополн. – Харків: Основа, 1991. -276с.

4. Дунаєв П.Ф, Леликов О.П. Конструювання узлів і деталей машин:: [ Учебн. пособие для тех. спец. вузов].- 5-е изд., перераб. и дополн. – М.: Вищ. шк.,1998. -447с.

5. Решетов Д.Д. Деталі машин: Учебник для студентов машиностроительных и механических спеціальностей вузов -4-е издание, перераб. и дополн.- М.: Машиностроение, 1989. – 496с.

6. Иосилевич Г.Б. Детали машин: Учебник для студентов машиностроительных специіальностей вузов. – М.: Машиностроение, 1988. – 368с.

| Форм | Зона | Позн. | Позначення | назва | Кількість | Примітка | ||

| Документація | ||||||||

| А-1 | ЧДТУ.КПДМ.05.68.000.СК | Складальне креслення | ||||||

| Складальні одиниці | ||||||||

| А-4 | 05.69.000 | Корпус | ||||||

| А-4 | 05.70.000 | Кришка | ||||||

| А-4 | 50.71.000 | Вал | ||||||

| А-4 | 05.72.000 | Вал | ||||||

| А-4 | 05.73.000 | Кришка | ||||||

| А-4 | 05.74.000 | Кришка | ||||||

| Деталі | ||||||||

| Підпис і дата | ||||||||

| А-3 | 05.68.007 | Кришка | ||||||

| А-3 | 05.68.008 | Кришка | ||||||

| Инв. № дубл. | ||||||||

| 05.68.09 | Колесо зубчасте | |||||||

| 05.68.010 | Кришка | |||||||

| 05.68.011 | Кільце | |||||||

| Взом. інв. № | 05.68.012 | Кришка | ||||||

| Підпис і дата | ||||||||

|

|

2015-08-12

2015-08-12 350

350