Цель работы: экспериментальноустановить закономерность усадочных явлений при заливке и охлаждении металла в форме.

1.ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

При охлаждении металла, залитого в литейную форму, происходит уменьшение его объема. Этот процесс называют усадкой.

Объемной усадкой отливки называют разницу между объемом полости формы  и объемом отливки Vотл после полного ее охлаждения:

и объемом отливки Vотл после полного ее охлаждения:

.

.

Разница между линейными размерами полости формы  , заполненной жидким металлом, и размерами отливки

, заполненной жидким металлом, и размерами отливки  после охлаждения до 20° С называется линейной усадкой:

после охлаждения до 20° С называется линейной усадкой:

.

.

Объемная усадка проявляется в виде концентрированных раковин и пористости в тепловых узлах. Линейная усадка предопределяет различие линейных размеров модели и отливки.

Линейная усадка сплавов относится к числу основных литейных свойств, определяющих возможность получения отливок заданных размеров и конфигурации. Усадку сплава обязательно учитывают при конструировании отливки и разработке технологии ее получения.

Линейная усадка обусловлена термическим сжатием сплава как твердого тела при его охлаждении. Известно, что величина термического сжатия  определяется зависимостью,

определяется зависимостью,

,

,

где  – линейный размер образца в исходном состоянии при температуре

– линейный размер образца в исходном состоянии при температуре  ;

;

– размер охлаждающегося образца при температуре

– размер охлаждающегося образца при температуре  ;

;

– температурный коэффициент линейного расширения (сжатия) материала образца.

– температурный коэффициент линейного расширения (сжатия) материала образца.

Применительно к линейной усадке отливки размер полости формы  , начальная температура

, начальная температура  равна температуре, при которой сплав начинает вести себя как твердое тело, температура t =20°С, размер отливки

равна температуре, при которой сплав начинает вести себя как твердое тело, температура t =20°С, размер отливки

.

.

Следовательно,

.

.

Расчет линейной усадки металлов и сплавов по формуле не может дать правильных результатов по ряду причин:

1. Температурный коэффициент линейного расширения не является величиной постоянной, он существенно изменяется с температурой.

2. Линейная усадка литых образцов зависит от условий затвердевания и охлаждения, которые не учитываются формулой.

3. Линейная усадка сплавов, имеющих интервал кристаллизации, начинается не при температуре ликвидуса и не при температуре солидуса, а при некоторой промежуточной температуре, которая называется температурой начала линейной усадки. Эта температура характеризуется тем, что количество выпавших кристаллов таково, что они образуют единый каркас, так что образец из данного сплава начинает вести себя как твердое тело, несмотря на существование довольно большого количества жидкости.

Температуру начала линейной усадки невозможно определить заранее каким-либо расчетом. Она зависит от условий охлаждения величины кристаллов, разветвленности дендритов. По этим причинам линейную усадку сплавов определяют экспериментально на специально отливаемых образцах. Одинаковые исходные размеры и форма образцов и постоянство условий литья и затвердевания позволяют получать результаты, которыми можно характеризовать сплавы в зависимости от их состава и состояния.

Линейную усадку сплавов определяют на образцах, имеющих вид прямых брусков или прутков, отливаемых в горизонтальном положении. Вначале измеряют линейный размер формы  , затем заливают ее расплавом, отливку извлекают и после полного охлаждения до нормальной температуры измеряют ее размер

, затем заливают ее расплавом, отливку извлекают и после полного охлаждения до нормальной температуры измеряют ее размер  .

.

У многих сплавов наблюдается временное расширение, которое предшествует усадке. Это явление называют предусадочным расширением. Оно составляет 0,1—0,3 %. Его связывают с выделением газов, расширением кристаллического каркаса из-за разогрева отливки в момент отхода от стенок формы, капиллярным давлением жидкости в каналах между осями дендритов. У серых чугунов предусадочное расширение объясняется графитизацией в процессе кристаллизации.

Следует различать линейную усадку сплава и линейную усадку отливки. При описанном определении линейной усадки сплавов образец имеет такую форму и отливается таким образом, что сокращение размеров проходит беспрепятственно. Поэтому найденное значение линейной усадки называют также свободной линейной усадкой.

В реальных условиях сокращению размеров отливок препятствуют форма вследствие трения отливки о ее стенки, стержни, выступающие части. Кроме механического затруднения усадки, большинство отливок испытывает затруднение, связанное с различием скоростей охлаждения ее отдельных частей. Ранее затвердевшие части отливки (тонкие ребра, выступы) препятствуют усадке в тех местах, где затвердевание происходит позже. Кроме того, из-за разновременности затвердевания и охлаждения внутренних и наружных слоев в наружных слоях массивных отливок возникают температурные напряжения сжатия. Это приводит к увеличению линейной усадки данного участка отливки, поэтому линейная усадка различных частей отливки в общем случае неодинакова. Как правило, линейная усадка фасонных отливок равна или меньше линейной усадки сплава, а крупных массивных отливок (слитки и т.п.) больше линейной усадки сплава.

Для оценки линейной усадки при затруднении сокращений размеров выступающими частями формы отливают специальные образцы с расширениями на концах. Такую усадку называют затрудненной.

2.ОБОРУДОВАНИЕ, ИНСТРУМЕНТ И МАТЕРИАЛЫ

Печь для плавки алюминиевых сплавов, графито-шамотные тигли, потенциометры типа КСП, модельные комплекты, набор формовочного, плавильного и измерительного инструмента, секундомер, формовочная смесь, алюминий и лигатуры А1–Си и Al–Si, флюсы для рафинирования алюминия и его сплавов, приборы И.Ф. Большакова и ЦНИИТмаша, спецодежда.

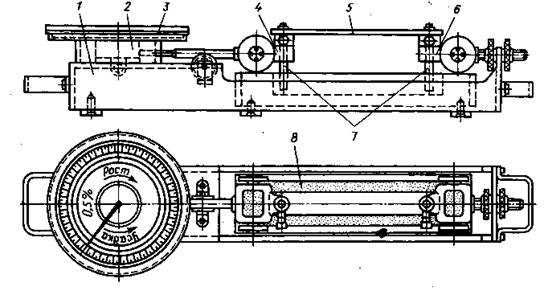

На рис. 43 показана схема прибора И.Ф. Большакова. На металлическом каркасе 1 смонтирована индикаторная головка 2 с циферблатом 3. Прибор проградуирован так, что каждое деление шкалы соответствует изменению линейного размера образца длиной 200 мм на 0,002 мм, т.е. на 0,001 %. В каркас прибора устанавливают форму 8с полостью размерами 30×25×250 мм. Над формой помещают две подвижные каретки, одна 4 из которых штоком соединена с иглой индикатора, а другая 6закреплена в торцовой стенке каркаса. В каждой из кареток закрепляют шпильки 7. Нижние концы шпилек входят в полость формы на глубину 18—20 мм, а верхние выступают на 3—10 мм над каретками. Расстояние между центрами шпилек 200 мм устанавливают с точностью до 0,1 мм с помощью контрольной планки 5.

Перед снятием контрольной планки со шпилек прибор приводят в исходное положение. Для этого штоком передней каретки нажимают на иглу индикатора так, чтобы его стрелка, сделав пять оборотов по циферблату вправо, останавливалась точно на нуле шкалы. В таком положении задняя каретка 6 крепится к торцовой стенке каркаса, а передняя после снятия контрольной планки остается в свободном состоянии, фиксируя исходное положение.

После сборки прибора в полость формы заливают металл и записывают показания индикатора. Одновременно с помощью термопары, помещенной в центре образца, измеряют температуру.

|

Рисунок 1 – Схема прибора И.Ф. Большакова

|

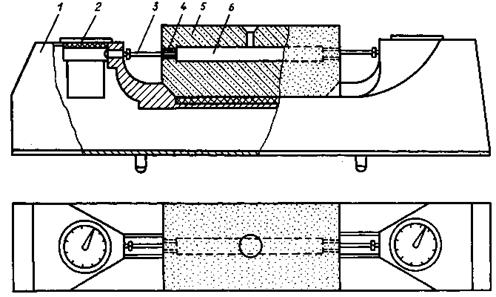

Рисунок 2 – Схема прибора ЦНИИТмаша

Схема прибора ЦНИИТмаша для исследования свободной линейной усадки представлена на рис. 2. Прибор собирают в полой станине 1, в которой расположена форма 5 с полостью 6 для заливки образца и индикаторы для измерения усадки. Для уменьшения теплового потока к станине прибора под форму подкладывают листовой асбест. Теплоизоляция станины имеет важное значение для увеличения точности измерения.

Регистрация перемещения проводится одновременно с двух сторон образца с помощью двух индикаторов 2. Индикатор собран на базе стандартной головки часового типа, в которую встроена пружина в виде кольца. На пружину наклеивают два проволочных датчика соответственно на растянутую и сжатую сторону. Датчики соединены последовательно. Запись показаний датчиков производится электронным потенциометром КСП–4. Передача перемещений образца осуществляется через патроны 3,

|

Рисунок 3 – Модели образцов для определения усадки

установленные в форме, и кварцевые наконечники 4, которые поджимаются к патронам пружинками, находящимися в индикаторных головках. На установке измеряется усадка образцов длиной 200 мм. Градуирование прибора осуществляется путем сопоставления показаний индикатора и потенциометра КСП–4. Для этого достаточно сделать одним или обоими индикаторами поочередно два-три оборота стрелки по циферблату, т.е. переместить шток на 2–3 мм с остановкой после каждого перемещения штока. Регистрирующий прибор запишет эти перемещения в соответствующем масштабе на ленте. Подобное градуирование проводят перед каждой заливкой образца.

Одновременно с записью линейной усадки производится замер температуры образца в процессе затвердевания и последующего охлаждения. Термопара устанавливается в центре образца.

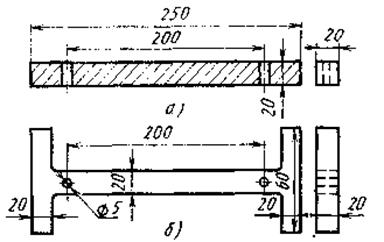

На приборах И.Ф. Большакова и ЦНИИТмаша определяют свободную линейную усадку. Свободную и затрудненную линейную усадку определяют также на отдельно отливаемых образцах. Образец для определения свободной усадки имеет вид прутка (рис. 3, а).

Концы образца для определения затрудненной усадки (рис. 3, б)имеют Т-образную форму за счет поперечных полок. Эти полки препятствуют усадке образца в продольном направлении. На модели каждого образца предусмотрены отверстия, которые служат для замера размеров  и

и  необходимых для расчета линейной усадки.

необходимых для расчета линейной усадки.

3.ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Рассчитать шихту для получения сплава заданного состава, используя алюминий и лигатуры А1–Si или А1–Сu. Общая масса шихты задается преподавателем.

2. Выплавить сплав заданного состава по соответствующей технологии, перегреть его на 100—120°Свыше температуры ликвидуса.

3. Изготовить формы для определения линейной усадки на приборе И. Ф. Большакова или приборе ЦНИИТмаша. Залить формы расплавом. При работе на приборе И. Ф. Большакова записать показания индикатора и прибора, измеряющего температуру вначале через каждые 5–10 с, затем через 1–5 мин. При работе на приборе ЦНИИТмаша перед заливкой включить потенциометры КСП–4, записывающие перемещения концов образца.

4. Изготовить формы для получения образцов для определения свободной и затрудненной усадки. Предварительно замерить и записать расстояние между центрами отверстий на моделях. Залить формы расплавом, охладить полученные образцы в форме до 50°С и извлечь их из формы (приблизительно через 30 мин после заливки). Замерить расстояние между метками на полученных образцах и записать их.

4.РЕЗУЛЬТАТЫ НАБЛЮДЕНИЙ И ИХ ОБРАБОТКА

При работе с отдельными образцами вычислить величину линейной усадки сплава по формуле, используя замеры  и

и  .

.

Результаты, полученные с помощью приборов и расчетов, занести в таблицу 1.

По результатам, полученным с помощью прибора И.Ф. Большакова, построить графическую зависимость усадки от температуры образца. Найти путем экстраполяции до t =20°С величину линейной усадки изучаемого сплава.

По кривым, записанным на диаграммной ленте КСП–4 при работе на приборе ЦНИИТмаша, построить графические зависимости линейной усадки от температуры и времени. Путем экстраполяции до t =20°С найти величину линейной усадки изучаемого сплава.

Таблица 1 – Результаты замеров линейной усадки сплавов

| Способ определения усадки | Линейная усадка сплава | |

| Al–Si | Al–Cu | |

| Свободная усадка | ||

| Затрудненная усадка |

5.СОДЕРЖАНИЕ ОТЧЕТА

1. Описание методики определения линейной усадки.

2. Эскизы литейных форм и образцов.

3. Результаты опытов в виде графиков и таблицы.

4. Выводы.

2015-08-21

2015-08-21 2787

2787