Цель работы: Определение величины объемной усадки и пористости сплавов в зависимости от их положения на диаграмме состояния. Работу целесообразно вести с использованием двух-трех сплавов системы алюминий - кремний или алюминий - медь.

1.ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Плотность большей части металлов и сплавов при охлаждении возрастает, соответственно уменьшается удельный объем - величина, обратная плотности. В связи с этим наблюдается непрерывное уменьшение объема расплава, залитого в литейную форму, постепенно затвердевающей отливки и твердой отливки при изменении температуры от температуры заливки до нормальной. Если принять, что охлаждение заданной массы расплава в литейной форме происходит только по боковой и донной поверхностям, то изменение объема будет сопровождаться понижением уровня расплава в форме. Уровень расплава после образования твердой корки на поверхности будущей отливки до момента полной кристаллизации может понижаться только в глубинных слоях, где еще не началось затвердевание. Изменение объема в этот период проявляется в образовании концентрированных усадочных раковин и усадочных пор. Изменение объема, происходящее при охлаждении затвердевшей отливки, проявляется в уменьшении ее линейных размеров. Таким образом, общая объемная усадка металла складывается из усадки в жидком состоянии, усадки в процессе кристаллизации и усадки в твердом состоянии.

Количество раковин и пор (усадка в процессе кристаллизации) в отливках зависит от характера кристаллизации сплава, прежде всего интервала кристаллизации, и условий затвердевания.

|

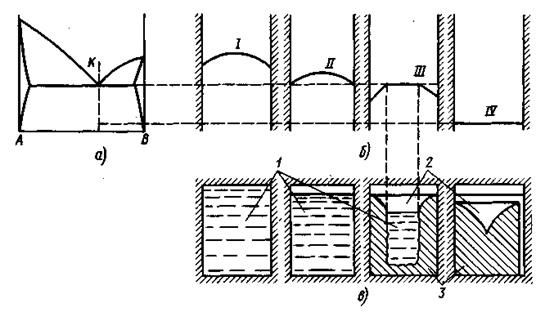

Рисунок 1 – Схема затвердевания сплава, не имеющего интервала кристаллизации: а – диаграмма состояния; б – диаграммы распределения температуры по сеченню отливки; в – отливка в процессе охлаждения

Рассмотрим затвердевание отливки из сплава К, кристаллизующегося при постоянной температуре (рис. 1). Примем, что заполнение формы закончено до кристаллизации сплава в каком-либо месте отливки и что после заполнения добавочного количества сплава в форму не поступает, а охлаждение идетравномерно со всех сторон, кроме верха. Примем также, что объемная усадка в жидком и твердом состояниях пропорциональна температуре и что при кристаллизации объем сплава уменьшается.

В соответствии с распределением температуры по сечению отливки сплав будет затвердевать и его объем будет изменяться В момент окончания заливки (кривая I) форма полностью заполнена жидким сплавом 1. Охлаждение сплава до температуры, распределение которой характеризуется кривой II, сопровождается уменьшением объема расплава, которое проявляется в понижении его уровня в форме. С этого момента начинается кристаллизация сплава. При достижении температуры, распределение которой характеризуется кривой III, на поверхности отливки образуется твердый слой 3, а в центральной части сохраняется расплав. Уменьшение объема при переходе сплава и; жидкого в твердое состояние обусловливает понижение уровня расплава. В отливке образуется усадочная раковина 2,размеры которой увеличиваются по мере охлаждения до полного затвердевания. При достижении распределения температуры, показанного кривой IV, отливка будет иметь окончательные размеры. Объемная усадка в твердом состоянии проявится в уменьшение линейных размеров отливки про

порционально величине линейной усадки сплава.

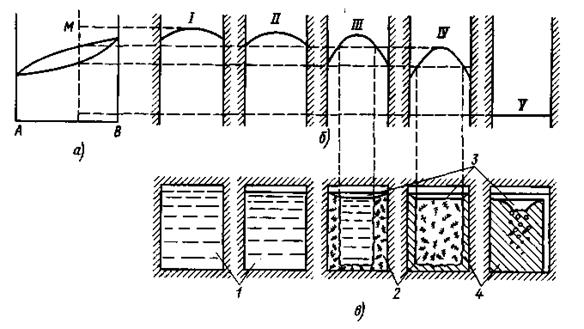

Рисунок 2 – Схема затвердевания сплава с интервалом кристаллизации:

а – диаграмма состояния; б – диаграммы распределения температуры по сечению отливки; в – отливка в процессе охлаждения

Следовательно, если сплав не имеет интервала кристаллизации, отливка при любых условиях охлаждения затвердевает послойно путем постепенного нарастания твердого слоя. Поэтому объемная усадка при кристаллизации проявляется в виде сосредоточенной усадочной раковины.

Затвердевание отливки из сплава, имеющего интервал кристаллизации, отличается от затвердевания отливки из сплава, кристаллизующегося при постоянной температуре.

Рассмотрим затвердевание отливки из сплава М (рис. 2) при условиях заливки и охлаждения, которые были приняты для сплава К, кристаллизующегося при постоянной температуре (см. рис. 2). В момент окончания заливки (кривая I) форма полностью заполнена жидким сплавом 1. Охлаждение расплава до температуры, распределение которой соответствует кривой II, приводит к объемной усадке расплава, проявляющейся в понижении уровня расплава в форме. С этого момента начинается кристаллизация сплава. При достижении распределения температуры, соответствующего кривой III, в отливке образуется двухфазная область 2. По мере образования и роста кристаллов в этой области понижается уровень расплава в отливке, образуется усадочная раковина 3, глубина которой увеличивается вплоть до достижения температуры, распределение которой соответствует кривой IV. В интервале между кривыми III и IV на поверхности отливки растет твердый слой сплава, а в центральной части сохраняется расплав, который питает двухфазную область. При достижении температуры, распределение которой соответствует кривой IV, двухфазная область доходит до центра отливки, а на поверхности отливки образуется слой твердого сплава 4. При этом растет глубина усадочной раковины. Дальнейшее охлаждение отливки до нормальной температуры (кривая V) приводит к исчезновению двухфазной области, некоторому увеличению объема усадочной раковины,

|

образованию усадочной пористости и сокращению размеров отливки.

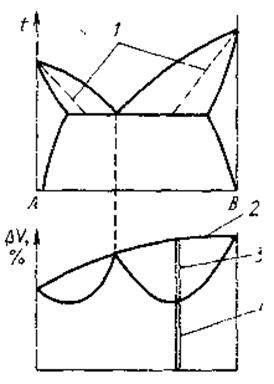

Рисунок 3 – Влияние состава сплава на усадку в процессе кристаллизации:

1 – линия начала линейной усадки; 2 – кривая изменения объемной усадки сплавов при кристаллизации; 3 – изменение объема усадочной пористости сплава; 4 – изменение объема усадочной раковины сплава

Можно отметить, что если сплав имеет интервал кристаллизации, в затвердевающей отливке появляется двухфазная область. Пока в средней части отливки имеется жидкий сплав, объемная усадка при кристаллизации проявляется в образовании усадочной раковины. Когда же жидкость исчезает и двухфазная область распространяется на всю центральную часть отливки, усадочная раковина перестает углубляться и начинается образование пористости (рыхлоты) в срединной части отливки. Пористость образуется, во-первых, в результате оттока расплава на восполнение усадки (на питание) затвердевающих периферийных слоев двухфазной области, во-вторых, вследствие усадки при кристаллизации расплава между ветвями дендритов в самой двухфазной области.

Объем усадочной пористости в отливке определяется размерами двухфазной области на конечной стадии затвердевания, количеством имеющегося там расплава и величиной объемной усадки. Следовательно, в общем случае объем усадочной пористости в отливке должен зависеть от величины интервала кристаллизации сплава, распределения температуры по сечению отливки, скорости кристаллизации сплава (интенсивности нарастания твердой фазы в пределах интервала кристаллизации), величины объемной усадки сплава.

Если проследить за проявлением объемной усадки в процессе кристаллизации одной и той же отливки, получаемой в одинаковых условиях из разных сплавов системы с простой эвтектикой, то выявляется зависимость, представленная на рис. 3. В отливках из чистых металлов и сплавов эвтектического состава объемная усадка при кристаллизации выражается только в виде сосредоточенной усадочной раковины. В отливках из всех других сплавов, обладающих интервалом кристаллизации, имеются усадочная раковина и усадочная пористость. Наибольший объем усадочной пористости обнаруживается в отливках из сплавов, расположенных между чистыми металлами и эвтектическим составом.

На характер зависимости, представленной на рис. 3, существенно влияют условия охлаждения. Увеличение интенсивности охлаждения отливки в ходе затвердевания вызывает сокращение двухфазной области, в результате чего объем пористой области сокращается, объем усадочной пористости уменьшается, а объем усадочной раковины увеличивается. Уменьшение интенсивности охлаждения отливки вызывает обратные изменения: объем усадочной пористости возрастает, а усадочной раковины уменьшается. В случае достаточно малой интенсивности охлаждения двухфазная область распространяется на все сечения отливки, и поэтому усадочная раковина вообще не образуется, а объемная усадка проявляется только в виде рассеянной по всему объему отливки усадочной пористости.

Подобное встречается и в отливках из широкоинтервальных сплавов, получаемых в формах из материалов с малой теплопоглощающей способностью: в отливках из сплавов на основе алюминия с интервалом кристаллизации более 80°С и отливках из оловянных бронз с 5–10% олова, получаемых в песчаных формах.

Экспериментальное определение объемной усадки сплавов производится на специальных отливках-образцах простейшей формы (шар, куб, конус, цилиндр). Объемную усадку вычисляют по следующей формуле:

,

,

где  — объем формы, см3;

— объем формы, см3;

— объем образца, см3.

— объем образца, см3.

Поскольку условия получения образцов выдерживаются постоянными, получаемые значения объемной усадки можно считать характеристикой сплава и определять, например, закономерности объемной усадки сплава в связи с его положением на диаграмме состояния.

В настоящей работе определение объемной усадки сплавов проводится на образцах в форме куба, цилиндра, конуса или шара. Куб отливают в песчаной форме, шар и цилиндр – в кокилях. Модель куба для удобства формовки имеет формовочные уклоны и, по существу, представляет собой усеченную пирамиду.

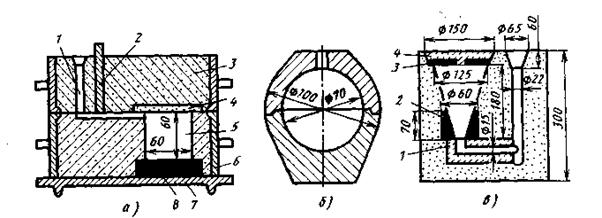

В песчаную форму металл заливают через стояк и тонкий питатель, который после заполнения полости формы быстро затвердевает, предотвращая тем самым поступление металла из стояка в полость формы, по мере усадки расплава. Часто для прекращения поступления расплава в форму питатель перекрывают металлической пластиной (рис. 4, а). Заливку шара ведут через низкий стояк, объем которого равен ≈1% объема шара (рис. 4, б).

Конусный образец получают заливкой разъемной оболочковой формы, в которую устанавливают холодильники и песчаные стержни для создания направленного охлаждения с целью выведения открытой усадочной раковины на верхнюю поверхность (рис. 4, в).

Поскольку усадка при кристаллизации проявляется в виде усадочных раковин неправильной формы и усадочной пористости, определить объем твердого образца путем геометрических измерений не представляется возможным. Поэтому этот объем находят делением массы образца на плотность сплава.

Для определения плотности небольшую порцию исследуемого сплава заливают в металлическую изложницу для получения слитка размером 10×10×60 мм. Быстрое охлаждение сплава в изложнице позволяет получить нижнюю часть слитка плотной, без усадочных пор. От нижней части слитка отрезают образец высотой 10 мм; обрабатывают его поверхность наждачной бумагой. Взвешивая образец на воздухе и в жидкости, определяют плотность сплава;

где  – плотность жидкости, г/см3;

– плотность жидкости, г/см3;

тв – масса образца на воздухе, г;

тж – масса образца в жидкости, г;

тв, тж – масса вытесненной жидкости, г.

Рисунок 4 – Формы для получения проб на объемную усадку:

а – кубическая; 1 – стояк; 2 – стальная пластина; 3 – формовочная смесь; 4 – асбест; 5 – полость формы; 6 – опока; 7 – подопочная плита; 8 – холодильник; б – шаровая; в – конусная: 1, 4 – песчаные стержни; 2 – холодильник; 3 – кольцевой холодильник

Для удобства взвешивания образец подвешивают на капроновой нити, масса и объем которой не вносят большой погрешности в результаты определения плотности сплава. По найденному значению плотности сплава и массе образца  (куба, шара, цилиндра) находят объем сплава в этом образце:

(куба, шара, цилиндра) находят объем сплава в этом образце:

Исходный объем полости формы  при отливке куба вычисляют по размерам модели (усеченной пирамиды):

при отливке куба вычисляют по размерам модели (усеченной пирамиды):

где Н – высота модели, см;

– площади оснований пирамиды, см2.

– площади оснований пирамиды, см2.

При отливке шара объем полости формы определяют по формуле:

где R – радиус шара, см.

Объем открытых усадочных раковин определяют путем их заполнения жидкостью из мерных сосудов.

Для определения пористости образец взвешивают в воде. Предварительно его поверхность покрывают тонким слоем парафина для предотвращения попадания влаги в поры. По разности масс образца на воздухе и в воде определяют его объем. Разность объемов образца и сплава в нем и есть объем пор.

2.ОБОРУДОВАНИЕ, ИНСТРУМЕНТ И МАТЕРИАЛЫ

Плавильная печь, хромель-алюмелевая термопара, гальванометр, модели образцов для определения объемной усадки, металлические формы для получения отливок шара или цилиндра, аналитические и технические весы, штангенциркуль, графитошамотовые тигли, плавильный и формовочный инструмент, шихтовые материалы, хлорид марганца, спецодежда, защитные очки.

3.ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Рассчитать шихту для приготовления сплавов. Состав сплавов задается преподавателем.

2. Загрузить шихту в тигель и расплавить ее. Нагреть расплав до 750°С и обработать его хлоридом марганца (0,1–0,15 %).

3. Подготовить литейные формы для определения объемной усадки. Установить их на место заливки.

4. Залить формы металлом. Перегрев сплавов над температурой ликвидуса должен составлять 100оС.

5. Охладить отливки, извлечь их из форм, очистить от формовочной смеси, отделить литники.

6. Из нижней части слитка сечением 10×10мм вырезать образец высотой 10 мм. Обработать поверхность образца шлифовальной шкуркой.

7. Определить плотность сплава. Для этого образец подвесить на капроновой нити и определить его массу на воздухе и в воде с точностью до четвертого знака.

8. Произвести необходимые измерения модели и полости формы, вычислить объем полости формы  . Взвесить образцы (куб, шар, цилиндр). Определить объем сплавов в образцах

. Взвесить образцы (куб, шар, цилиндр). Определить объем сплавов в образцах

где  – масса образца, г.

– масса образца, г.

9. Рассчитать абсолютную и относительную объемную усадку сплавов:

10. Измерить объем открытых усадочных раковин, заполняя их керосином.

11. Взвесить образцы в воде. Определить их объемы  . Перед взвешиванием покрыть образцы тонким слоем парафина.

. Перед взвешиванием покрыть образцы тонким слоем парафина.

12. Вычислить объем пор в образцах:

13. Разрезать отливки и изучить распределение усадочной пористости по сечению.

4. РЕЗУЛЬТАТЫ НАБЛЮДЕНИЙ И ИХ ОБРАБОТКА

Результаты опытов внести в рабочий журнал.

Построить график изменения относительной объемной усадки, объема усадочных раковин и объема пор в зависимости от состава сплавов заданной системы.

5.СОДЕРЖАНИЕ ОТЧЕТА

1. Краткое изложение теории объемной усадки.

2. Расчет шихты.

3. Описание условий проведения опытов.

4. Результаты опытов.

5. Графическая зависимость объемной усадки от состава сплава.

6. Выводы.

2015-08-21

2015-08-21 3195

3195