Одним из важнейших параметров технологических процессов является расход протекающих по трубопроводам веществ. К средствам, измеряющим расход и количество веществ при товароучетных операциях, предъявляются высокие точностные требования.

Рассмотрим основные типы расходомеров: расходомеры переменного перепада давления, расходомеры постоянного перепада давления, тахометрические расходомеры, расходомеры скоростного напора, электромагнитные (индукционные) расходомеры, ультразвуковые.

Одним из самых распространенных принципов измерения расхода жидкостей, газов и пара является принцип переменного перепада давления.

Принцип действия расходомеров постоянного перепада давления основан на перемещении чувствительного элемента по вертикали в зависимости от расхода вещества, при этом площадь проходного сечения изменяется так, что перепад давления на чувствительном элементе остается постоянным. Основным условием правильного отсчета является строго вертикальная установка ротаметра.

Расходомеры обтекания. Расходомеры обтекания относятся к большой группе расходомеров, называемых также расходомерами постоянного перепада давления. В этих расходомерах обтекаемое тело воспринимает со стороны набегающего потока силовое воздействие, которое при возрастании расхода увеличивается и перемещает обтекаемое тело, в результате чего перемещающая сила уменьшается и вновь уравновешивается противодействующей силой. В качестве противодействующей силы служит вес обтекаемого тела при движении потока вертикально снизу вверх или сила противодействующей пружины в случае произвольного направления потока. Выходным сигналом рассматриваемых преобразователей расхода служит перемещение обтекаемого тела. Для измерения расхода газов и жидкостей на технологических потоках применяются ротаметры, снабженные преобразовательными элементами с электрическим или пневматическим выходным сигналом.

Расходомеры переменного уровня.Принцип действия расходомеров переменного уровня основан на зависимости высоты уровня жидкости в сосуде от расхода непрерывно поступающей и вытекающей из сосуда жидкости. Вытекание жидкости из сосуда происходит через отверстие в дне или в боковой стенке. Сосуды для приема жидкости выполняют цилиндрическими или прямоугольными.

Измерение расхода жидкости или газа в котельной осуществляют или дроссельными или суммирующими приборами. Дроссельный расходомер с переменным перепадом давления состоит из диафрагмы, представляющей собой тонкий диск (шайбу) с отверстием цилиндрической формы, центр которого совпадает с центром сечения трубопровода, прибора измеряющего перепад давлений и соединительных трубок. Суммирующий прибор определяет расход среды по частоте вращения установленного в корпусе или рабочего колеса или ротора.

Для измерения расхода газа и пара я остановила свой выбор на интеллектуальном вихревом расходомере фирмы Rosemount типа 8800DR со встроенными коническими переходами, что позволяет на 50% снизить стоимость установки. Принцип действия вихревого расходомера основан на определении частоты вихрей, образующихся в потоке измеряемой среды при обтекании тела специальной формы. Частота вихрей пропорциональна объемному расходу. Он подходит для измерения расхода жидкости, пара и газа. По цифровому и импульсному выходу предел основной допускаемой погрешности равен ±0.65%, а по токовому дополнительно ±0.025%, выходной сигнал 4 – 20 мА. К достоинствам этого датчика можно отнести незасоряющаяся конструкция, отсутствие импульсных линий и уплотнений повышает надёжность, повышенная устойчивость к вибрации, возможность замены сенсоров без остановки процесса, малое время отклика. Возможность имитации поверки, отсутствует необходимость сужения трубопровода в процессе эксплуатации. В качестве вторичного прибора можно использовать А-100. Для измерения расхода воды применим датчик расхода воды корреляционный ДРК-4. Датчик предназначен для измерения расхода и объема воды в полностью заполненных трубопроводах. Основные преимущества:

· отсутствие сопротивления потоку и потерь давления;

· возможность монтажа первичных преобразователей на трубопроводе при любой ориентации относительно его оси;

· коррекция показаний с учетом неточности монтажа первичных преобразователей;

· сохранение информации при отключении питания в течение 10 лет;

· беспроливной, имитационный метод поверки;

· межпроверочный интервал – 4 года;

· унифицированный токовый сигнал 0-5,4-20 мА;

· самодиагностика;

· температура от 1 до 150 0С;

Объем показывающих приборов на котлах в зависимости от их типа приведен в таблице 1. Кроме того в котельных устанавливают показывающие приборы для:измерения температуры в подающем и обратном коллекторах; температуры жидкого топлива в общей напорной магистрали; давления пара в магистрали для распыла жидкого топлива; давления жидкого или газообразного топлива в общих напорных магистралях; расхода жидкого или газообразного топлива в целом по котельной. В котельной должна быть также предусмотрена регистрация следующих параметров: температура перегретого пара, предназначенного на технологические нужды; температура воды в подающих трубопроводах тепловой сети и горячего водоснабжения, а также в каждом обратном трубопроводе; давление пара в подающем коллекторе; давления воды в обратном трубопроводе тепловой сети; расхода пара в подающем коллекторе; расхода воды в каждом подающем трубопроводе тепловой сети и горячего водоснабжения; расхода воды, идущей на подпитку тепловой сети. Деаэраторно - питательные установки оборудуют показывающими приборами для измерения: температуры воды в аккумуляторных и питательных баках или в соответствующих трубопроводах; давления пара в деаэраторах; давления питательной воды в каждой магистрали; давления воды во всасывающих и напорных патрубках питательных насосов; уровня воды в аккумуляторных и питательных баках.

Таблица1

| Контролируемый параметр | Наличие показывающих приборов на котлах | |||

| Паровых с давлением пара pиз,МПа | Водогрейных с температурой воды,0С | |||

| <0,07 | >0,07 | <115 | >115 | |

| 1. Температура пара (воды) после котла 120-130 0С 2. Температура воды перед котлом 50-1120С 3. Температура питательной воды за экономайзером 4. Температура дымовых газов за котлом 5. Температура дымовых газов за хвостовой поверхностью нагрева 6. Давление пара в барабане котла 7. Давление пара (воды) после пароперегревателя (после котла) 8. Давления пара, подаваемого на распыление мазута 9. Давления воды на входе в котел 10. Давления воды до и после экономайзера 11. Давление воздуха после дутьевого вентилятора 12. Давление воздуха перед горелками (после регулирующих заслонок) 13. Давление жидкого или газообразного топлива перед горелками после регулирующей арматуры 14. Разрежение в топке 15. Разрежение перед шибером дымососа или в газоходе 16. Разрежение перед и за хвостовыми поверхностями нагрева 17. Расход пара 18. Расход воды через котел (для котлов производительностью более 11,6 МВт (10 Гкал/ч)) 19. Уровень в барабане котла | + + + + + + + + +* + + + + + + + + - + | + + - + + + - - - - + - - + + - - - - | + + - + - - + - + - + + + + + + - + - | + + - + - - + - - - + - - + + - - - |

КИП котельных разделяют на 5 групп:

1. Для измерения температуры

2. Для измерения давления и разрежения

3. Для измерения расхода воды, пара, газа и др.

4. Для анализа газов

5. Для комплексных измерений (специальные приборы)

КИП бывают:

• Показывающие, когда допускается измерение величин по показаниям стрелки относительно шкалы

• Самопишущие (регистрирующие), когда значение величин записывается на движущейся бумажной ленте или диаграмме

Приборы для измерения температуры

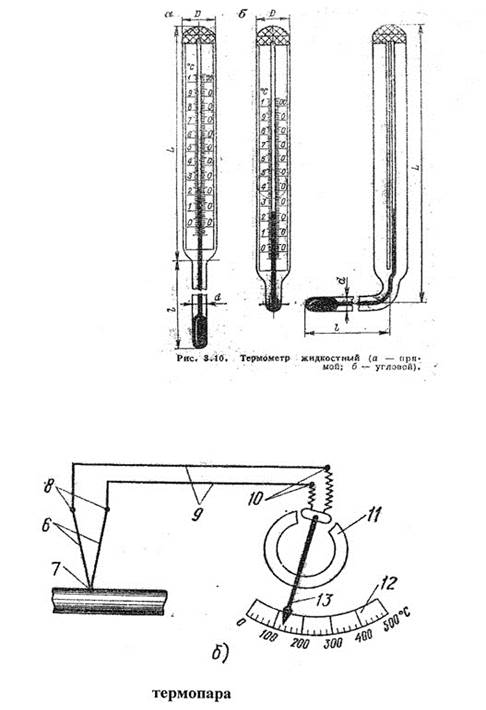

1. Термометры жидкостные стеклянные. Принцип работы основан на том, что тела при нагревании расширяются, а при охлаждении - сжимаются.

• Ртутные - применяются для измерения температур от -30 °С до +600 °С (технические: от

-90 °С до +600 °С). Температура замерзания ртути -39 °С, а кипения +356 °С. При увеличении давления в капилляре над ртутью за счёт заполнения инертным газом температура кипения повышается.

• Спиртовые - применяются для замера низких температур (спирт замерзает при -114 С, закипает при температуре свыше 80 °С).

2. Термоэлектрические пирометры (термопары). Применяются для измерения температуры от

-50 °С до +1300 °С. Действие их основано на термоэлектродвижущей силе (ЭДС), возникающей в цепи, составленной из 2-х неоднородных проводников при их нагревании.

Если спай нагреть - в проводниках возникает ЭДС, которая будет тем больше, чем выше разность температур горячего спая и холодных концов. Если к холодным концам подключить милливольтметр, а его шкалу проградуировать в градусах, то его стрелка покажет величину измеряемой температуры.

Изготовляются термопары из различных материалов:

• Медь - копель (копель - сплав никеля с медью)

• Железо - копель - измеряет до 600 °С

• Хромель - копель - измеряет до 600 °С

• Хромель - алюмель - измеряет до 900 °С и т.д.

1. Оптические пирометры

Применяются при наладочных работах или наладочных испытаниях. Принцип действия

основан на сравнении яркости тела с яркостью нити пирометрической лампы (на человеческий глаз). Измеряет температуры 700 - 8000°С в видимой области спектра.

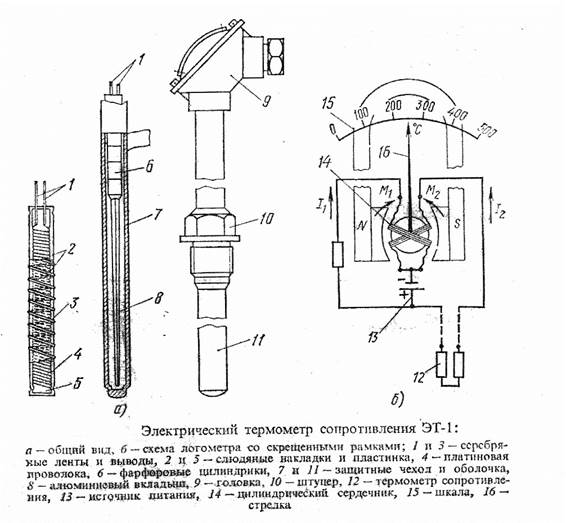

2. Термометры сопротивления.

Для измерения температур до 200-300 °С точность замеров при помощи термопар недостаточна. Для замера температур питательной воды, горячего воздуха и др. используются термометры сопротивления.

Основаны по принципу, что электрическое сопротивление проводников изменяется с изменением их температуры. Термометры сопротивления выполняются из тонкой металлической проволоки, которая наматывается на каркас из изоляционного материала, питаются от постоянного источника тока и являются первичными приборами. В качестве вторичных приборов применяются логометры или уравновешенные автоматические мосты.

2015-08-21

2015-08-21 2710

2710