Виды резьбы

В МС применяются цилиндрические (крепежные и кинематические) и конические резьбы. Для крепежных деталей основной является – метрическая, треугольная, 60°. В СССР дюймовая резьба с углом 55° была запрещена. Ходовые резьбы бывают – прямоугольно и трапециидального профиля. Бывают: 1-о и многозаходные, сквозные, специальные. Стандарт предусматривает соединения с гарантированным зазором, натягом и переходными посадками. В соотв. с ГОСТ степени точности изготовления диаметральных поверхностей следующие:

1. наружный – 4, 6, 8

2. средний – 3..10

3. внутренний – 4..9

4. средний гайки – 4..9

Метод нарезания резьбы выбирается в зависимости от профиля резьбы характера и вида материала, объема выпуска изделия, требуемой точности и вида резьбы.

При нарезке резьбы необходимо выдерживать точность среднего диаметра, угол профиля и шаг резьбы поверхность резьбы должна быть гладкой и чистой, т.е. шероховатость поверхности резьбы. Нарезка осуществляется на резьбонарезных, резьбофрезерных, гайконактных автоматах, резьбошлифовальных, токарных и др. Степень точности и шероховатость приведены на (рис. 14.1)

Нарезание резьбы резцами и гребенками

Треугольную и трапециидальную резьбу в единичном и мелкосерийном производствах чаще всего нарезают на токарных станках резьбовыми резцами или резьбовыми гребенками заточенными под определенным углом. При установке к резцу предъявляются требования:

1. профиль резца соответствует профилю впадины

2. резец перпендикулярен заготовке

3. передняя поверхность должна находиться на линии центров

Для установки резцов применяют специальные шаблоны.

Нарезка резьбы осуществляется за несколько проходов. Причем установка резца на глубину может осуществляться 1-м из методов:

1. углубление резца в радиальном направлении

2. перемещение резца вдоль 1-й из сторон впадины (рис. 67)

a. первый способ применяют при чистовом

b. черновое нарезание резьбы

РР:

V=20..80 м/мин (черновое)

V=4..5 м/мин (чистовое)

Sпопереч=0,15..0,5 (зависит от шага) (черн.)

Sпопереч<0,1 (чист.)

Sпопереч=t

Sоборот=шаг резьбы

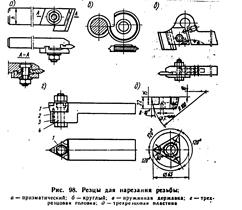

Высокие требования к заточке резцов и сохранению их профиля привели к созданию фасонных резьбовых резцов призматических и круглых (рис. 98,а,б).

У этих резцов профиль резьбы выдерживается более точно, т.к. переточка по передней поверхности. Для уменьшения шероховатости при точении этими резцами применяются пружинные державки (рис. 98,в).

При скоростном нарезании резьбы, рекомендуется уменьшать профиль резца на 1°. Черновая и чистовая обработка резьбы должна осуществляться отдельными резцами, т.к. при черновой обработке происходит интенсивный износ профиля. Для нарезки резьбы могут применяться также 3-х сторонние твердосплавные резцы (рис. 98,г,д).

Для повышения производительности нарезка резьбы может осуществляться также за 1 проход, где в качестве режущего инструмента используются 3-и резца в совокупности напоминающих гребенку (рис. 99). Такая конструкция позволяет равномерно распределить нагрузку на все резцы и сократить число проходов.

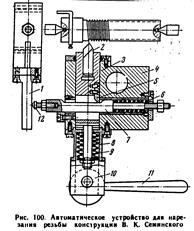

В крупносерийном и массовом – резьбонарезные полуавтоматы, где подача на глубину, рабочий ход, отвод резца и обратный ускоренный ход осуществляются автоматически. Одной из проблем нарезки резьбы резцами является своевременный отвод резца от заготовки. Поэтому на станках может применяться специальное приспособление позволяющее обеспечить резки отвод резца (рис. 100).

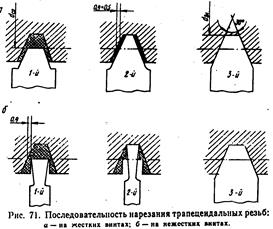

Более сложной задачей является нарезка трапециидальных и прямоугольных резьб. В данном случае применяются 3 резца, причем обработка может осуществляться по 2-м схемам (рис. 71).

(рис. 71,а) – применяется при нарезке трапециидальной резьбы на жестких винтах, причем первый и второй резцы твердосплавные. 3-й – быстрорежущий.

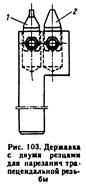

(рис. 71,б) – на нежестких валах. Для повышения производительности нарезки трапециидальных резьб может применяться державка … с прорезным и профильным установлены друг против друга на расстоянии = шагу резьбы (рис. 103).

Приемы нарезки прямоугольной резьбы 2-я и 3-я резцами одновременно –

(рис. 104).

Нарезание многозаходных резьб резцами

Имеет свои особенности: после нарезки одной петли, заготовку необходимо повернуть на такую часть окружности сколько резьба имеет заходов.

Деление на заходность может осуществляться следующими методами … при неподвижном ходовом винте станка.

2. Резец смещается вдоль оси детали на шаг нарезаемого витка – расстояние между заходами.

3. При помощи поводковой планшайбы с точно расположенными делительными пазами

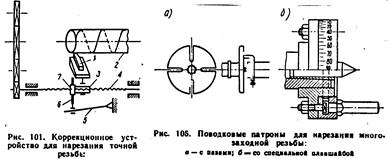

4. с помощью делительного устройства со шкалой (рис. 105)

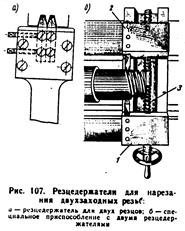

4. Одновременная нарезка всех заходов набором соответствующих резцов установленных в резцедержателе установленных соответствующим образом (рис. 107)

При расчете основного времени при нарезке на обычных токарных станках учитывается только рабочий ход, т.е. только нарезка резьбы. При нарезке резьбы на станках с полуавтоматическим циклом учитывается также время на обратный ход каретки.

Нарезание резьбы вращающимися резцами (вихревое нарезание)

Этим способом можно нарезать треугольную и трапециидальную резьбы на специальных и обычных токарных станках.

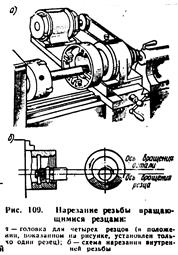

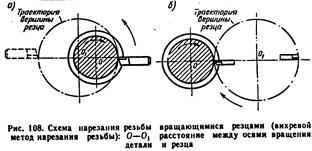

Резцовая головка располагается со смещением относительно оси и повернута на угол подъема резьбы (рис. 108, 109). В резцовой головке устанавливается 1-4 резца твердосплавных (чаще 4).

Диаметр окружности в 1,4..1,6 раза больше нарезаемой резьбы. Различают 2 метода:

1. внутреннего касания (рис. 108,а) – используют чаще

2. внешнего касания

Внутренняя резьба данным методом нарезается аналогично, только вместо резцовой головки применяется резцовая оправка в которой устанавливается 1 резец (рис. 109, б).

Режимы резания: Vрезцов=150-450 м/мин, Sкруговое заготовки = 0,2..0,8 мм/об. оправки. Т.е. частота вращения заготовки порядка 6-40 об/мин. Нарезка осуществляется без СОЖ.

Нарезание резьбы метчиками, плашками и резьбонарезными головками

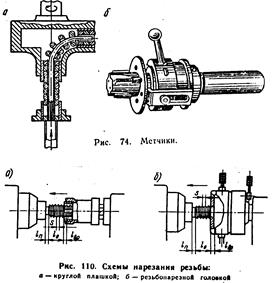

Это один из наиболее распространенных способов получения треугольных резьб (вручную или на станках). Внутренние резьбы до Æ30 мм нарезаются метчиками (ручными и машинными). Ручные метчики применяются в комплекте. Машинные – для работы на сверлильных станках, причем для нарезки резьбы в гайках, кольцах и др. используются гаечные метчики имеющие изогнутую хвостовую часть (рис. 74, а). Для нарезки резьбы на револьверных станках и автоматах применяются самозакрывающиеся метчики у которых после нарезки резьбы режущие гребенки автоматически сводятся, что позволяет выводить метчик без вывинчивания (рис. 74, б). Скорость резания при изготовлении резьб метчиками ограничивается точностью резьбы и ее шероховатостью и равна 7-15 м/мин.

В метчиках >Æ40 мм целесообразно применять твердосплавные пластинки с механическим креплением. Нарезка наружных резьб <Æ52 мм осуществляется плашками (лерками) V=2..5 мм. Их недостаток – необходимость свинчивания. Поэтому при расчете t0 учитывается и время свинчивания плашки. Для повышения производительности применяются самораскрывающиеся резьбонарезные головки. Для которых не требуется свинчивание (рис. 110, б). Применение этих головок позволяет увеличить скорость на 15..20 м/мин, а производительность в 3..4 раза.

Фрезерование резьбы

Обеспечивает 6 степень точности и может осуществляться 2-я методами:

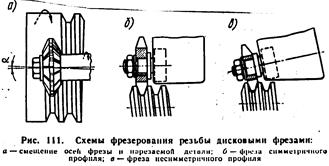

1. дисковой фрезой (рис. 111). или

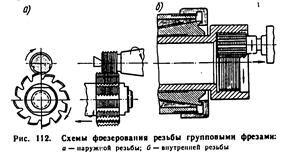

2. групповой или гребенчатой фрезой (рис. 112).

Применяется для нарезки наружных и внутренних резьб трапециидально формы в массовом и крупносерийном производствах.

Дисковые фрезы применяются для предварительной обработки.

Профиль дисковой фрезы должен соответствовать профилю нарезаемой резьбы. Дисковая фреза применяется для предварительного нарезания относительно длинных резьб с большим шагом за 1..3 прохода из-за большой шероховатости и точности. Фрезы могут быть симметричные (рис. 111 б) и несимметричные (рис. 111,в) фреза перемещается вдользаготовки. Vфр=80-30 м/мин. Vдет – выбирается из условия обеспечения подачи на зуб врезы: 0,03-0,08 мм.

Второй метод (гребенчатая фреза) применяется дл фрезерования коротких резьб (рис. 112). Длина фрезы должна быть на 2-5 мм больше длины резьбы. Гребенчатая фреза в отличие от дисковой устанавливается параллельно заготовке (ось), поэтому нарезка резьб с большим наклоном данной фрезой невозможна. Цикл обработки: фреза подводится к заготовке врезается в нее (за 0,2..0,25 об.) при одновременном перемещении вдоль заготовки, после чего заготовка совершает полный оборот и фреза возвращается в исходное положение. При фрезеровании внутренних резьб скорость резания уменьшается на 20..25% по сравнению с наружным фрезерованием.

Шлифование резьб

Применяется при изготовлении резьбонарезных инструментов, резьбовых калибров накатных роликов, точных винтов и др. деталей с точной резьбой, а также различных закаленных инструментов.

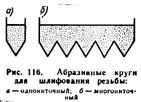

Резьбу также шлифуют после обработки ТО, т.к. она искажает резьбу. Шлифование резьбы может осуществляться 1-о и многониточным шлифовальными кругами.

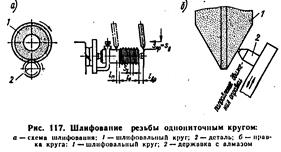

При шлифовании однониточным кругом (рис. 117). Vзаг=0,1..0,6 м/мин.

Ось круга при шлифовании однониточным кругом повернута на угол наклона резьбы Шлифование резьбы осуществляется за несколько проходов. Обработка ведется с применением СОЖ.

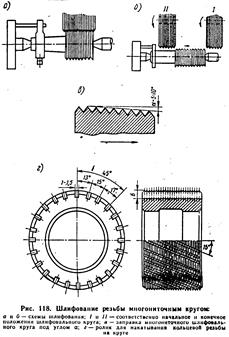

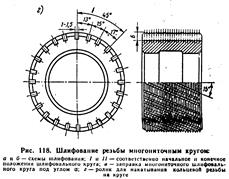

Многониточные круги применяются в основном при шлифовании коротких резьб (до 40 мм). Шлифование осуществляется в основном по методу врезания, т.е. ширина на 2..4 шага больше длины нарезаемо резьбы. Ось круга параллельна оси заготовки. Круг врезается аналогично фрезерованию (рис. 118, а).

Если длина резьбы больше ширины многониточного круга, то шлифование резьбы проводится с продольным перемещением круга вдоль оси заготовки (рис. 118 б)., но в данном случае круг должен быть заправлен под углом a (рис. 118 в).

При продольном шлифовании искажение профиля резьбы значительно выше чем при врезном шлифование. Многониточные круги обеспечивают менее точны профиль резьбы, поэтому применяются как предварительное под последующее шлифование 1-ониточными.

В крупносерийном и массовом возможно – бесцентрово-шлифовальные станки.

2015-08-12

2015-08-12 8460

8460