Классификация технологических методов обработки заготовок

На заключительном этапе технологического процесса изготовления деталей машин заготовки, полученные различными методами (литьем, обработкой давлением, сваркой), подвергаются дополнительно различным способам обработки с целью получения правильной геометрической формы, требуемой точности размеров и шероховатости поверхности.

Чаще всего обработка осуществляется механическим способом, главным образом, резанием (срезанием стружки) на станках (рис.1). К механическим способам обработки относятся также слесарная обработка (опиливание, рубка, разрезание, шабрение и т.п.) и обработка без снятия стружки - пластическим деформированием (обкатывание, выглаживание, накатывание и прочее).

Для обработки труднообрабатываемых материалов (очень прочных, твердых, хрупких или вязких) применяют методы, основанные на непосредственном использовании электрической, химической, лучевой и др. видов энергии. К электрофизическим и электрохимическим методам обработки относятся электроэрозионная, ультразвуковая, лазерная, электроннолучевая, плазменная, электрохимическая, анодномеханическая и другие виды обработки.

Применяют также комбинированные способы обработки, объединяющие механические и электрофизические или электрохимические методы: электроабразивная, электроалмазная, резание с подогревом поверхности плазмой и прочие.

Однако в подавляющем большинстве случаев обработка заготовок осуществляется резанием на различных станках: токарных, сверлильных, строгальных, фрезерных, шлифовальных и других. Поэтому в этом разделе способы обработки резанием будут рассмотрены более подробно по сравнению с другими методами обработки заготовок. При изучении обработки резанием вначале рассматриваются общие вопросы (физико-механические основы резания, инструментальные материалы, основные сведения о металлорежущих станках), а затем - особенности обработки заготовок на различных станках.

I. ОБЩИЕ СВЕДЕНИЯ ОБ ОБРАБОТКЕ МАТЕРИАЛОВ РЕЗАНИЕМ

1.1. Сущность, значение, история развития и современное состояние обработки резанием

Сущность обработки резанием заключается в срезании с поверхности заготовки слоя материала (стружки), осуществляемом режущим инструментом на различных станках, с целью обеспечения требуемой геометрической формы, точности размеров и шероховатости поверхности детали.

Процесс резания основан на использовании режущего клина, форму которого имеет рабочая часть всякого режущего инструмента (рис.1.1). При перемещений относительно заготовки клин одной поверхностью, называе-

мой передней, внедряется в обрабатываемый слой заготовки и отделяет его от заготовки в виде стружки. При этом получается новая (обработанная) поверхность, которая может иметь высокую чистоту и точность формы и размеров.

При обработке резанием заготовка и инструмент устанавливаются и закрепляются на станках, точнее в рабочих органах станков (столах, шпинделях, суппортах) с помощью различных устройств-приспособлений. Рабочие органы приводят в движение инструмент и заготовку, в зависимости от формы инструмента, а также от характера относительного движения инструмента и заготовки может быть получена та или иная поверхность: плоская, цилиндрическая, коническая, винтовая, фасонная. (Этим и отличаются различные виды обработки резанием: точение, сверление, фрезерование, строгание, шлифование и т.д. (см. рис. 1).

Значение механической обработки в машиностроении исключительно велико, так как необходимая форма, высокая точность размеров и чистота поверхности, назначаемые конструкторами, в подавляющем большинстве случаев обеспечиваются лишь обработкой резанием на станках. Трудоемкость обработки резанием на машиностроительных заводах составляет в среднем 50...60% от общей трудоемкости изготовления машин

Рис.1.1 Схема срезания стружки режущим клином

При обработке резанием теряется - (превращается в стружку) большое количество металла - в среднем около 20%,, а в индивидуальном производстве более 50%. Поэтому одним из важнейших направленийразвития современного машиностроения является непрерывное снижение объёмов черновой механической обработки за счет совершенствования технологии производства заготовок и повышения технического уровня литейного, кузнечно-прессового и сварочного оборудования. Однако значение механической обработки в современном машиностроении не снижается, а наоборот, увеличивается, так как в связи с увеличением выпуска быстроходных и высокоточных машин происходит постоянный рост объемов чистовой и отделочной обработки. Так, в настоящее время, в Украине доля шлифовальных станков в общем парке металлорежущих станков составляет более 20%.

Обработка резанием имеет сравнительно давнюю историю. Первые станки приводились в движение вручную, были тихоходны и предназначались в основном для обработки дерева. По существу станкостроение появилось около 200 лет назад - с начала появления первых: паровых машин, требовавших обеспечения беспрецедентной по тем временам точности размеров деталей. В связи с требованиями развивающейся машинной техники были созданы достаточно жесткие станки для обработки цилиндрических и плоских поверхностей, резьб, отверстий, пазов. К середине XIX века сложились устойчивые конструктивные формы основных групп металлорежущих станков - токарных, строгальных, фрезерных и сверлильных.

В дальнейшем развитие обработки резанием шло главным образом в направлении совершенствования инструментального материала и автоматизации станков. Замена углеродистой инструментальной стали на быстрорежущую сталь, твердые сплавы, минералокерамику, синтетические материалы, позволило в десятки...сотни раз повысить скорости резания. Создание станков-автоматов, станков с числовым программным управлением (ЧПУ), автоматических линий значительно повысило выработку на одного работающего.

Возникновение и развитие науки о резании металлов, а также совершенствования станочного оборудования связано с именами многих ученых и механиков. Русское станкостроение возникло в начале ХУШ века, когда выдающийся механик, токарь Петра I Андрей Нартов создал ряд оригинальных токарных станков, в том числе токарно-винторезный, токарно-копировальный, станок для отрезки прибылей. М.В. Ломоносов сконструировал станок для обработки металлических сферических зеркал - сферо-токарный станок.

Впервые научное обоснование физической сущности процесса резания металлов было дано профессором Петербургского горного института И.А.Тиме в 1870г., который получил всемирное признание как основоположник науки о резании металлов. Значительный вклад в развитие науки о резании внесли Зворыкин Н.А., Усачев Я.Г., Гадолин А.В. и др., а также ряд зарубежных ученых.

Несмотря на наличие талантливых ученых и мастеров, станкостроение царской России было слаборазвитым - подавляющее большинство станков ввозилось из-за границы. По существу станкостроение в нашей стране было создано в советское время. В настоящее время в стране выпускаются станки любого назначения, станки высокой мощности, быстроходности, точности и производительности; выпускаются станки с ЧПУ, автоматические станочные линии, роботизированные комплексы.

1.2. Классификация движений, необходимых для резания. Схемы обработки

Снятие стружки с обрабатываемой поверхности возможно лишь при определенном сочетании взаимных перемещений режущего инструмента и заготовки. Требуемые движения инструменту и заготовке сообщают рабочие органы станка, в которых они устанавливаются и закрепляются. Движения рабочих органов делят на:

- рабочие движения (или движения резания), при которых идет обработки заготовки;

- вспомагательиые (или установочные), служащие для подготовки к процессу резания, например, подвод инструмента к заготовке.

Обычно при обработке резанием стружка срезается последовательно с разных участков обрабатываемой поверхности, поэтому для обработки всей поверхности требуется два основных движения резания:

- главное движение U - движение, непосредственно осуществляющее процесс резания и определяющее скорость отделения стружки;

- движение подачи S - движение, обеспечивающее непрерывность врезания инструмента в новые слои материала.

Главное движение может быть вращательным (точение, сверление, фрезерование, шлифование), поступательным (протягивание; или возвратно-поступательным (строгание, долбление); может быть непрерывным (точение и др.) и прерывистым (строгание). Главное движение может иметь инструмент (сверление...) или заготовка (точение...).

Движение подачи, как и главное движение, может быть непрерывным (сверление) или прерывистым (строгание), вращательным (шлифование круглое) или поступательным (точение). Движение подачи модже может иметь инструмент (точение) или заготовка (фрезерование). Движений подачи может быть несколько: Sпр - продольная подача, Sпоп- поперечная; Sв - вертикальная, Sг - горизонтальная, Sкр- круговая и т.д. Главное движение всегда одно.

Характер сочетаемых рабочих движений вместе с конструкцией режущего инструмента определяют вид обработанной поверхности (цилиндрическая, коническая, плоская и др.), а также вид обработки резанием (точение, строгание, сверление и др.).

Графическим изображением процесса формообразования поверхности является схема обработки, на которой условно показывают обрабатываемую заготовку, её установку и закрепление на станке, положение режущего инструмента, движения резания У и 3. Обработанную поверхность выделяют красным цветом или утолщенными линиями.

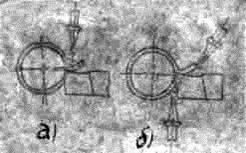

На рис.1.2 показаны схемы обработки точением, строганием и шлифованием.

Рис.1.2 Схемы обработки заготовок точением (а), строганием (б) и шлифованием(в).

1.3. Режим резания и геометрия срезаемого слоя

Производительность и качество обработки резанием во многом определяются режимом резания, под которым понимают совокупность таких параметров, как скорость резания, подача и глубина резания.

Скорость резания U - это скорость главного движения, т.е. путь перемещения режущего лезвия инструмента относительно заготовки в направлении главного движения за единицу времени. Скорость резания измеряют в м/мин при всех методах обработки, кроме шлифования, где она имеет размерность м/с.

В случае главного вращательного движения (точение, сверление, фрезерование) скорость резания определяют по формуле:

,

,

где D - диаметр заготовки а инструмента, мм;

n - число оборотов заготовки или инструмента а мин, об/мин.

В случае возвратно-поступательного движения (строгание) скорость резания находят из выражения:

L - длина рабочего хода, мм;

n - число двойных ходов в мин;

- коэффициент, характеризующий соотношение скоростей ^ рабочего и холостого ходов;

- коэффициент, характеризующий соотношение скоростей ^ рабочего и холостого ходов;

Подача S - это величина перемещения инструмента относительно заготовки в направлении движения подачи за один оборот или за один двойной ход заготовил или инструмента. Размерность подачи - мм/об или мм/дв.ход. В ряде случаев подачу измеряют в других единицах: мм/мин, мм/зуб.

Глубина резания t - кратчайшее расстояние между обрабатываемой и обработанной поверхностями заготовки, измеряется в мм. При продольном точении (рис.1.3) диаметры заготовки D и обработанной поверхности d связаны с глубиной резания следующей зависимостью:

.

.

Важным элементом режима резания, существенно влияющим на физическую сторону процесса резания (силы резания, температуру и др.), является геометрия срезаемого слоя. Во многих случаях поперечное сечение срезаемого слоя имеет форму параллелограмма, например, при точении (см. рис.1.3). Номинальная площадь поперечного сечения срезаемого слоя может быть определена через параметры режима резания (t и S) или через ширину и толщину срезаемого слоя (в и а):

fн=t·Sпр=а·в, мм2

fн=t·Sпр=а·в, мм2

Рис.1.3 Элементы режима резания и срезаемого слоя при продольном точении

где а - толщина срезаемого слоя - кратчайшее расстояние между двумя последовательными положениями режущего лезвия за один оборот или двойной ход;

в - ширина срезаемого слоя - расстояние между обработанной и обрабатываемой поверхностями, измеренное вдоль лезвия; иными словами, в представляет собой рабочую длину лезвия.

Из рис.1.3 видно, что при с постоянных t и S геометрия срезаемого слоя и её параметры a и в могут быть разными в зависимости от геометрии режущего инструмента (углы φ и φ1). При этом, если увеличивается толщина среза а, то возрастает силовая и тепловая нагрузки на единицу длины лезвия. Если увеличивается ширина срезаемого слоя при меньшей или постоянной его толщине, то удельная нагрузка на лезвие не возрастает.

Действительное сечение срезаемого слоя будет меньше номинального на величину сечения гребешков, остающихся на обработанной поверхности вследствие движения резца относительно заготовки по винтовой линии (см.рис.1.3). Уменьшение шероховатости обработанной поверхности способствует уменьшение t, S и углов φ и φ1.

Элементом процесса резания является также основное (технологическое) или машинное время T0 - время затрачиваемое непосредственно на работу резания. Это время находят путём деления расчетного пути Lp режущего инструмента относительно заготовки в направлении подачи на скорость подачи. Расчетный путь Lp помимо длины обрабатываемой поверхности l включает дополнительный путь l1 для врезания инструмента на полную глубину t, и небольшой путь перебега резца l2 = 1...3 мм.

При продольном точении с числом проходов ^ основное время находится по формуле

где

, мм (см.рис.1.3);

, мм (см.рис.1.3);

n - частота вращения заготовки, об/мин;

Sпр - продольная подача, мм/об.

Для повышения производительности процесса резания необходимо увеличить скорость резания V (в вышеприведенной формуле – n), подачу S и глубину резания t (в формуле повышение глубины резания выразится в снижении требуемого числа проходов i для снятия припуска).

1.4 Геометрия резца

Несмотря на значительное разнообразие форм режущих инструментов (сравните резец, сверло, фрезу, протяжку...), геометрия их режущей части имеет много общего. Как уже отмечалось, наивыгоднейшей формой режущей части инструментов является клин, расположение поверхностей которого относительно обрабатываемой заготовки должно обеспечить нормальные условия резания. Целесообразно геометрические параметры режущей части инструментов рассмотреть на примере резца - наиболее распространенного и простого режущего инструмента, применяющегося при обработке на станках различных типов.

Резец (рис.1.4) состоит из рабочей части или головки резца (I), совершающей работу резания и крепежной части или стержня, держалки (2), служащей для закрепления резца на стань

На обрабатываемой заготовке различают:

- обрабатываемую поверхность (3), с которой срезается стружка;

- обработанную поверхность (4), с которой уже /срезана стружка;

- поверхность резания (5), образуемую непосредственно главной режущей кромкой.

Режущая часть резца ограничена рядом поверхностей, которые пересекаясь, образуют режущие кромки (рис.1.5).

Поверхность, по которой сходит стружка, называется передней (1). Задние поверхности резца обращены ж обрабатываемой заготовке: главная задняя (2) - к поверхности резания, вспомогательная задняя (3) - к обработанной поверхности. Главная режущая кромка (4) и вспомогательная режущая кромка (5) образуются пересечением передней и задних поверхностей. Главная режущая кромка

Рис.1.4 Части токарного

резца и заготовки

Рис.1.5 Элементы режущей части

токарного резца

выполняет основную работу резания, а вспомогательная участвует в формировании обработанной поверхности.

Место сопряжения главной и вспомогательной режущих кромок называется вершиной резца (6), которая может быть острой иди закругленной.

Для улучшения исходной геометрии инструмента вводят дополнительные элементы: фаски, округления, переходные лезвия и т.п.

для определения углов резца используют 4 координатные плоскости (рис.1.6):

Рис.1.6 Координатное плоскости

- основная плоскость - проходит параллельно направлениям продольной и поперечной подачи; она обычно совпадает с опорной поверхностью резца (см.рис. 1.4);

- плоскость резания - проходит через главную режущую кромку касательно к поверхности резания. При определении углов з статике, когда скорость движения подачи не учитывается, плоскость резания перпендикулярна основной плоскости (см.рис.1.4);

- главная секущая плоскость - проходит перпендикулярно проекций главной режущей кромки на основную плоскость;

- вспомогательная секущая плоскость - проходит перпендикулярно проекции вспомогательной режущей кромки на основную плоскость.

Рабочий клин резца характеризуют главные углы, измеряемые з главной секущей плоскости А-А (рис.1.7):

- α - главный задний угол, заключен между главной задней поверхностью и плоскостью резания, он служит для уменьшения трения между главной зади

и плоскостью резания, он служит для уменьшения трения между главной задней поверхностью и поверхностью резания заготовки. Однако чрезмерное увеличение угла α приводит к снижению прочности режущей кромки;

- γ - главный передний угол - заключен между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, он облегчает врезание инструмента в материал, уменьшает силу резания и повышает качество обработанной поверхности. Однако увеличение угла γ приводит к снижению прочности главной режущей кромки, ухудшению условий отвода тепла от режущей кромки и, следовательно, к уменьшению стойкости инструмента. При обработке вязких и мягких материалов используют резцы с большими углами γ, при обработке хрупких и твердых материалов - с меньшими и даже отрицательными углами γ;

- β - уго л заострения - заключен между передней глазной задней поверхностями резца, он равен разности углов 90° - (α+γ)=β

- δ - угол резания - заключен между плоскостью резания и передней поверхностью резца; его величину определяют из выражения 90° -γ=δ.

Во вспомогательной секущей плоскости Б-Б (см.рис.1.7) измеряют вспомогательный задний угол α1, уменьшающий трение между вспомогательной задней поверхностью инструмента и обработанной поверхностью заготовки.

и основной плоскости измеряют углы резца в плане (см. рис.1.7):

φ - главный угол н плане - угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. При уменьшении угла φ увеличивается ширина срезаемого слоя и уменьшается его толщина, т.е. увеличивается активная часть длины главной режущей кромки. Это приводит к снижению удельного давления и температуры режущего лезвия, и, следовательно, к повышению стойкости резца. Однако с уменьшением угла φ значительно возрастает радиальная составляющая сипы резания, что взывает повышенный прогиб и вибрацию заготовки, снижает качество обработанной поверхности;

φ1 - вспомогательный угол в плане - угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным движению подачи. Уменьшение угла У/ приводит к снижению шероховатости обработанной поверхности и упрочнению вершины резца.

ε - угол при вершине резца в плане - угол между проекциями главной и вспомогательной режущих кромок на основную плоскость, его определяют из выражения:

В плоскости резания измеряют угол наклона главной режущей кромки λ - угол, заключенный между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости (см.вид В на рис.1.7).

Угол λ влияет на направление схода стружки и может быть положительным, отрицательным и равным нулю. Если вершина является высшей точкой главной режущей кромки, то угол λ отрицателен и стружка сходит з направлении обработки (подачи). Если λ=0, т.е. когда режущая кромка параллельна основной плоскости, то стружка сходит по оси резца. Если вершина резца является низшей точкой главной режущей кромки, го угол λ положителен и стружка сходит в направлении обработанной поверхности (против подачи).

В процессе резания происходит изменение углов α и γ. Это Связано с изменением положения плоскости резания в пространстве вследствие сочетания главного движения и движения подачи. Эти изменения углов могут быть существенными при работе с большими подачами, что необходимо учитывать при изготовлении и заточке резцов.

Углы резца могут изменяться также в результате погрешностей при установке резца на станке. Например, если при точении установить вершину резца выше линии центров станка, то угол γ увеличится, а α уменьшится.

1.5. Физические основы процесса резания

Резание является весьма сложным процессом взаимодействия режущего инструмента и заготовки, сопровождающимся различными физический явлениями: упругопластическим деформированием и разрушением срезаемого слоя, выделением тепла, изнашиванием инструмента, упрочнением поверхностного слоя, образованием нароста на инструменте и др.

Знание закономерностей, связывающих данные физические явления с условиями резания, необходимы для рационального выбора режимов резания, а также для конструирования станков, инструментов и приспособлений.

1.5.1. Пластическое деформирование и стружкообразование при резании

Впервые процессы пластического деформирования и образования стружки при резании были изучены русскими учеными И.А.Тиме, К.А. Зворыкиным, Я.Г.Усачевым. Процесс резания может быть представлен в виде следующей схемы (рис.1.8). При внедрении инструмента в заготовку его передняя поверхность оказывает давление на металл и вызывает ь ограниченной зоне перед собой упругие, а затем пластические деформации. Зона деформирования (стружкообразования) ограничена линиями АО и ВД. Первые сдвиговые деформации происходят вдоль линии АО, лежащей частично ниже линии среза. Пластическая деформация, как известно, начинается при напряжениях, равных пределу текучести и сопровождается упрочнением (наклепом) металла и вытягиванием зерен вдоль плоскости скольжения, С ростом напряжений сдвиги охватывают всю область стружкообразования и заканчиваются на линии Ой. Здесь пластические деформации достигнут наибольшей величины, а напряжения превысят силы внутреннего сцепления, з результате чего скалывается элементарный объём металла. В процессе

Рис.1.8. Зона стружкообразования при резании

резания зона стружкообразования перемещается вместе с центром инструментом, повторяются процессы деформирования, скалываются следующие элементарные объёмы металла и образуется стружка. Графитовые или другие неметаллические включения способствуют распространению трещины и облегчают процесс резания. Образующаяся стружка при трении о переднюю поверхность подвергается дополнительному деформированию.

При больших скоростях резания зона стружкообразования сильно сужается (до сотых долей миллиметрам и для упрощения можно семейство поверхностей скольжения заменить одной единственной плоскостью Од, называемой условной плоскостью сдвига. Угол наклона этой плоскости к направлению движения (Ө называется углом сдвига. Он практически одинаков для всех материалов (Ө≈30˚).

Таким образом, процесс стружкообразования может быть представлен как процесс последовательных сдвигов тонких слоев обрабатываемого материала вдоль условной плоскости сдвига (рис.1.9,а).

В зависимости от свойств обрабатываемого материала, геометрии режущего инструмента и режимов резания образуются три различных вида стружек: скалывания, сливная и надлома (рис.1.9,а, б, в).

Рис.1.9. Виды стружек:

а - скалывания, б - сливная, в - надлома

Стружка скалывания образуется при обработке материалов, средней твердости. Она состоит из отдельных, хорошо различимых, но связанных между собой элементов, имеет гладкую поверхность со стороны резца, а с противоположной стороны - ступенчатую, с зазубринами. После нескольких витков стружка обламывается под действием собственного веса.

Сливная стружка образуется при обработке пластичных материалов и представляет собой ленту, прирезцовая сторона которой гладкая, а внешняя имеет мелкие пилообразные зазубрины. Плоскость сдвига в сливной стружке незаметна, что свидетельствует о меньшей силе, необходимой для резания. Обработанная поверхность более чистая, чем при образовании стружки скалывания.

Стружка надлома образуется при обработке хрупких материалов и состоит из раздельных элементов, вырванных с обработанной поверхности, в результате чего та имеет шероховатый вид.

Изменяя условия резания, можно при обработке одного и того же материала получить различные виды стружек. Так, например, при обработке пластичных материалов с увеличением толщины срезаемого слоя и угла резания и с уменьшением скорости резания происходит переход от сливной стружки к стружке скалывания.

Вид стружки влияет не только на силы резания и чистоту обработанной поверхности, но и на удобство удаления и дальнейшей транспортировка стружки. Так, сливная стружка часто навивается на деталь или резец, может травмировать станочника, неудобна для транспортировки. Поэтому при обработке пластичных материалов применяют специальные меры, обеспечивающие завивание и ломание стружки изменяют геометрию инструмента, режим резания, применяют стружколомающие и завивающие устройства, используют специальные стали с повышенным содержанием охрупчивающих элементов (серы, фосфора, свинца). Эти стали, называемые автоматными, применяют для изготовления неответственных деталей на станках-автоматах.

1.5.2. Усадка стружки, наклёп обработанной поверхности и образование нароста

Вследствие значительной пластической деформации срезаемого слоя при его превращении в стружку, а также в результате трения стружки о переднюю поверхность инструмента, происходит усадка (укорочение)стружки, заключающейся в том, что длина стружки lc короче длины обработанной поверхности l0, а толщина стружки ac больше толщины срезанного слоя a0. ширина стружки вс при небольшом угле λ (λ<30˚) практически не отличается от ширины среза в0.

Коэффициент усадки стружки А' может служить мерой степени пластической деформации срезаемого слоя

>1 (при вс=в0)

>1 (при вс=в0)

Величина усадки зависит от обрабатываемого материала, геометрии инструмента, режима резания и пр.

Чем пластичнее металл, тем больше коэффициент усадки. Для хрупких металлов К приближается к 1,0, для пластичных К=2...7. Степень усадки увеличивается с ростом угла резания и уменьшается с увеличением толщины срезаемого слоя и скорости резания.

При резании наблюдается наклеп (упрочнение) поверхностного слоя обрабатываемой заготовки. Наклеп является следствием распространения зоны упругопластической деформации за линию среза (вглубь обрабатываемого материала). Кроме того, обработанная поверхность дополнительно наклёпывается в связи с тем, что режущий инструмент не является идеально острым (радиус закругления при обычных способах заточки составляет около 0,02 мм) и не снимает стружку на полную глубину резания t (рис.1.10). Слой металла, лежащий ниже линии АВ не переходит в стружку а упругопластический деформируется (сдавливается). В результате упругого восстановления за острием резца этот слой дополнительно деформируется.

Вследствие наклепа на обработанной поверхности появляется тонкий слой металла с повышенной (до 2 раз) твердостью. Степень и глубина наклепа увеличиваются с увеличением подачи, радиуса закругления режущего лезвия, глубины резания и угла резания. Глубина наклепанного слоя составляет от нескольких мм (при черновой обработке) до нескольких мкм (при чистовой обработке).

Явление наклепа является вредным при черновой обработке, так как затрудняется процесс резания при дальнейшей чистовой обработке. Однако при окончательной обработке, если в поверхностном слое возникают остаточные напряжения сжатия, наклеп является полезным - повышается предел выносливости обработанного материала.

При обработке пластичных металлов в определенном диапазоне скоростей резания на режущем инструменте образуется нарост, представляющий собой плотно спрессованный слой из частиц обрабатываемого металла в виде бугорка клиновидной формы (рис.1.11). Нарост является результатом сложных процессов, происходящих в зоне

Рис.1.10. Схема наклепа обработанной поверхности заготовки

контакта инструмента с обрабатываемым материалом. В условиях высоких температур и давлений силы трения между передней поверхностью инструмента и стружкой могут оказаться больше силы внутреннего сцепления, вследствие чего происходит торможение нижнего слоя стружки. Течение металла а стружку будет происходить уже по этому слою с преодолением сил внутреннего сцепления. При определенных условиях заторможенный слой начинает расти, образуя сильно спрессованное тело в виде клина - нарост. Твердость нароста в 2-3 раза выше твердости обрабатываемого металла и он сам может срезать слой металла, й процессе резания нарост периодически с большой частотой разрушаться и снова восстанавливается. Образование нароста играет двоякую роль при обработке материалов. При черновой обработке наростообразование можно считать положительным явлением, так как он уменьшает силы резания за счет уменьшения угла резания (δн < δ), защищает режущую кромку от истирающего действия стружки и воздействия теплоты, выделяющейся при резании.

Яри чистовой обработке образование нароста нежелательно. Периодический срыв нароста, изменяя угол резания и усилие резания, выживает вибрации и ускоряет износ инструмента, что, в свае очередь, ухудшает качество обработанной поверхности. Шероховатость поверхности увеличивается также вследствие внедрения в неё разрушенных частиц нароста.

Наибольшее влияние на процесс наростообразования оказывает скорость резания. При малых (до 10 м/мин) и больших (более 60 м/мин) скоростях резания нарост практически не образуется. Наиболее интенсивно нарост образуется при скоростях резания в диапазоне 13-30 м/мин.

Для предотвращения наростообразования в условиях чистовой обработки используют средства, уменьшающие трение по передней поверхности инструмента (уменьшение угла резания, доводку передней

Рис.1.11. Схема образования нароста

поверхности инструмента, применение смазочно-охлаждающих жидкостей), а также изменяют скорость резания.

1.5.3. Силы резания

Сопротивление металла резанию преодолевается силой резания R. Работа этой силы затрачивается на упруго-пластическую деформацию металла, его разрушение и преодоление сил трения стружки о резец и резца о заготовку. Сила резания является важным параметром процесса резания, так как по ней определяют мощность станка, прочность и жесткость инструментов, приспособлений и узлов станка. Сила резания влияет на износ инструмента и вибрации, а следовательно, и на качество обработанной поверхности.

Для целей практики важно знать не саму силу резания, а её составляющие, действующие в определенных направлениях. При продольном точении силу R разлагают на 3 взаимно перпендикулярные составляющие: Рz, Py, Px (рис.1.12).

Тангенциальная составляющая Рz действует в направлении главного движения. Но ней подсчитывают крутящий момент Мкр и эффективную мощность резания Nэф:

Радиальная составляющая Ру направлена перпендикулярно оси обрабатываемой заготовки. По силе Ру определяют величину прогиба заготовки.

Осевая составляющая Рх действует параллельно оси заготовки. Ио ней рассчитывают механизм продольной подачи станка.

Величина силы резания зависит от физико-механических свойств обрабатываемого материала, параметров режима резания, углов резца и других параметров.

Рис.1.12. Силы резания при

продольном точении

Силу резания определяют экспериментально с помощью динамометров или рассчитывают по эмпирическим формулам:

где

и показатели степеней

коэффициенты, зависящие от физико-механических свойств обрабатываемого материала и условий резания;

- общий поправочный коэффициент, учитывающий факторы, не вошедшие в формулу (материал инструмента, углы резца и т.д.);

- общий поправочный коэффициент, учитывающий факторы, не вошедшие в формулу (материал инструмента, углы резца и т.д.);

t - глубина резания;

S - подача;

V - скорость резания.

Значения коэффициентов Cp, Xp, yp, np, Kмр приводятся в справочниках.

Наибольшей среди составляющих силы резания является тангенциальная Рz. Так, при обработке стали резцом с (γ=15˚, φ=45˚,

=0 без охлаждения считают приближенно, что Pz: Py: Рx = 1:0,45:0,З5.

1.5.4. Тепловые процессы при резании и смазочно-охлаждающие жидкости

Процесс резания сопровождается выделением теплоты Q, в которую превращается практически вся механическая работа, затрачиваемая на резание:

Q=Pz*V (Дж/мин)

Выделившаяся теплота накапливается в заготовке и инструменте, повышая их температуру, что приводит х снижению твердости и износостойкости инструмента, к понижению точности обработки (вследствие тепловой деформации).

Очагами выделения теплоты при резании являются следующие зоны: зона наибольших сдвиговых деформаций (зона стружкообразования)

-Qg; зона контакта стружки с передней поверхностью инструмента

-Qn.n.; зона контакта задней поверхности инструмента с заготовкой

-Qj.n. (рис.1.13).

Большая часть выделившейся в процессе резания теплоты (30...80%). уходит со стружкой Qc, часть теплоты распространяется ь заготовку Qд (20...50%), инструмент Qn (2...30%) и в окружающую среду путем лучеиспускания или конвенции при применении охлаждения Qокр (около 1%).

Тепловой баланс процесса резания:

Q=Qg+Qn.n+Qj.n=Qe+Qj+Qn+Qoкр, Дж

Степень нагрева инструмента и заготовки при резании определяется значениями членов уравнения и соотношениями между ними, что в свою очередь зависит от физико-механических свойств обрабатываемого материала и материала инструмента, режима резания, геометрии инструмента и т.д.

Наибольшее влияние на температуру я зоне резания оказывает скорость резания. Хотя при её увеличении и возрастает доля теплоты, уходящей со стружкой, однако в значительной степени повышается и температура резания.

При обработке жаропрочных сталей, вследствие их повышенной прочности и пластичности, затрачивается большее количество работы (при прочих равных условиях) и образуется большее количество теплоты, чем при обработке конструкционных сталей. Кроме того, из-за пониженной теплопроводности жаропрочных сталей меньше теплоты уходит в стружку и обрабатываемую заготовку и резко возрастает температура инструмента, что ограничивает применение больших скоростей резания.

При обработке сталей на больших скоростях резания (сотни м/мин) температура резания (места соприкосновения стружки с инструментом) может достигать 800˚...1000˚С, температура стружки при этом составляет около 400˚...500˚С. При высоких температурах (800˚...1000˚С) снижается твердость инструмента и быстро теряется его ревущая способность. Кроме того, температурные деформации инструмента, а также заготовки, приспособлений и станка, снижают точность обработки. Поэтому обработку необходимо вести на таких режимах, чтобы не происходил значительный нагрев режущего инструмента.

Рис.1.13. Расположение очагов образования теплоты

и её распределение

Важное значение для выбора параметров режима резания имеет то обстоятельство, что по сравнению со скоростью резания подача оказывает меньшее влияние на температуру резания. Ещё меньше влияет на температуру глубина резания, так как яри её увеличении улучшаются условия отвода тепла от наиболее нагретых участков режущей части инструмента. Й связи с указанным различием в степени влияния параметров режима резания на температуру резания, (а она оказывает рюмящее влияние на износ инструмента) целесообразно при выборе режима резания увеличивать глубину резания, затем подачу и в последнюю очередь скорость резания.

Для уменьшения температуры в зоне резания используют смазочно-охлаждающие жидкости (СОЖ) и реже другие смазочно-охлаждающие среды: газы, твердые и пластичные вещества-смазки.

СОЖ выполняют следующие функции:

1) охлаждения - отвода тепла;

2) смазки - уменьшения сил внешнего трения;

3) моющие - удаление стружки и продуктов износа инструмента из зоны резания.

В результате применения СОЖ резко возрастают стойкость инструмента, уменьшается шероховатость обработанной поверхности и повышается точность обработка, в зависимости от вида обработки применяют те или иные СОЖ.

При обработке на больших скоростях резания V>30...60м/мин, а также при черновых операциях, когда главным является отвод тепла, применяют водны е растворы (1...5% соды, буры, мыла и др. веществ, способствующих улучшению смачиваемости водой металлических поверхностей, защищающих от коррозии и повевающих смазочные свойства жидкости) и эмульсии (растворы а воде 2...10% минеральных масел и других веществ, препятствующих слиянию капель масла в сплошной слой). Чем выше содержания масла (эмульсола), тем выше смазывающее действие и ниже охлаждающее.

При обработке на малых скоростях резания V<30...60 м/мин, когда температура резания невелика, особенно при чистовой обработке фасонным инструментом с большой контактной поверхностью (нарезание резьбы,1 зубьев, развертывание, протягивание и пр.) применяют различные масла (минеральные, растительные с добавками активных веществ. Масляные жидкости обладают хорошими смазывающими и низкими охлаждающими свойствами.

Подвод СОК в зону обработки осуществляют по-разному. Наиболее простой способ - полив свободно падающей струей (рис. 1.14,а) - малоэффективен, потому что струя не попадает на контактные поверхности инструмента. Более совершенный способ - подвод

Рис.1.14. Схемы подвода СОК в зону резания: поливом (а) и напорно-струйная (б)

СОК под давлением 2...4 МПа или распыленной струей (туманом) со стороны задней и передней поверхностей (рис.1.14,б). В некоторых случаях (сверление глубоких отверстий и пр.), когда охлаждение зоны резания затруднено, применяют подачу СОЖ через полый режущий инструмент.

1.5.5. Износ и стойкость режущих инструментов

В местах трения инструмента о заготовку и стружку происходит микроскопическое разрушение поверхности инструмента - износ, выражающийся в появлении площадки или лунки износа (рис.1.15). Й зависимости от режима резания и материала инструмента износ может

происходить либо только по задней поверхности инструмента (например. при малой толщине срезаемого слоя), либо одновременно по задней и передней поверхности (см.рис.1.15), либо только по передней поверхности (встречается редко). Количественно износ по задней поверхности оценивается максимальной высотой площадки /^, износ по передней поверхности - глубиной лунки /%.%. Износ обусловлен различными

Рис.1.1э. Износ инструмента по задней и передней поверхности.

явлениями, причем значительное влияние на процесс изнашивания оказывают высокая температура и большие контактные давления при резании. В этих условиях даже у твердых материалов в поверхностных микрообъёмах происходят пластическая деформация, играющая важную роль в процессе изнашивания. Различают следующие основ ны е виды износа:

- абразивный - механическое истирание инструмента твердыми структурными составляющими обрабатываемого материала (например цементитом, карбидами ^, И/, 7? и др.);

- адгезионный - вырыв частиц материала инструмента материалом стружки или заготовки вследствие образования металлических связей между ними (холодного сваривания);

- окислительной - окисление элементов материала инструмента кислородом воздуха при высоких температурах л последующее разрушение малопрочных окислов;

- диффузионный - взаимное растворение (диффузия) элементов материалов заготовки и инструмента ведущее к снижению твердости материала инструмента (например, в связи с обезуглероживанием);

- хрупкий - скалывание частиц твердого инструментального материала вследствие динамических нагрузок;.

й зависимости от условий резания и материала инструмента преобладают те или иные виды износа.

Износ инструмента приводит к потере выдерживаемого размера, увеличение шероховатости обрабатываемой поверхности, увеличению сил резания, появлению вибраций, повышению температуры резания и др. Как же определить величину допустимого износа инструмента, т.е. момент когда инструмент затупился и его необходимо перетачивать? За критерий износа чаще всего принимают величину износа инструмента по главной задней грани h3. Оптимальной величиной износа считается такая величина h3, при которой выдерживается заданное качество обработки, а суммарный период службы инструмента (с учетом переточек) достигает максимума. Допустимые величины h3 приведены в справочниках и составляют в зависимости от вида обработки и материала инструмента от 0.2 до 2 мм.

Допустимой величине износа соответствует определенный период стойкости инструмента Т - время непрерывной его работы на неизменных режимах резания до установленной величины износа, т.е. время работы между переточками. Стойкость инструмента зависит от материала инструмента и заготовки, режима резания, геометрии инструмента и других условий обработки. Среди параметров режима резания наибольшее влияние на стойкость оказывает скорость резания V, затем подача S, затем - глубина резания t.

Между скоростью резания V и периодом стойкости T существует следующая зависимость:  или

или

где C - постоянная величина, зависящая от условий обработки;

m - показатель степени (отражает чувствительность T к изменению V). Так как величина m мала (для резцов m = 0,1...0,3), то стойкость резко падает даже при незначительном увеличении скорости резания (например, при увеличении V на 25%, T уменьшается в 3 раза;.

С увеличением скорости резания сокращается время обработки, однако быстрее тупится инструмент, поэтому требуется чаще менять затупившийся инструмент. Обычно режим резания выбирают таким, чтобы стойкость инструмента находилась в пределах 30-60-90 мин.

1.6. Точность обработки и качество обработанной поверхности

Для облегчения сборки машин и обеспечения заданных показателей их работы (скорости, мощности, производительности, надежности и др.) необходимо, чтобы детали машин имели определенную точность и качество поверхности.

Точность обработки характеризуется погрешностями размеров, а также погрешностями формы (овальность, выпуклость...) и взаимного расположения поверхностей (несоосность, не перпендикулярность). Точность размеров определяется величиной предельно допустимых отклонений на размеры обрабатываемых поверхностей, т.е. допусками на размеры. Введенный у нас в стране с 1960г. стандарт СЭВ устанавливает 19 квалитетов точности: 01, 0, I, 2...17. Каждому квалитету соответствует определенная величина допуска на размер, причем для больших размеров при одном и том же номере квалитета предусмотрена большая величина допуска. Это связано с возрастанием трудности обработки при увеличении размеров детали. Наиболее грубым является 17-ый квалитет. При переходе от квалитета к квалитету допуски изменяются на 60%, (табл.2).

Таблица 2 Значения допусков, мм

| Интервал размеров, мм | Квалитеты | ||||

| св.6 до 10 | 0,009 | 0,016 | 0,036 | 0,09 | 0,36 |

| св.30 до 50 | 0,016 | 0,025 | 0,062 | 0,16 | 0,62 |

| св.50 до 30 | 0,019 | 0,030 | 0,074 | 0,19 | 0,74 |

| св.80 до 120 | 0,022 | 0,350 | 0,037 | 0,22 | 0,87 |

| сл.400 до 500 | 0,040 | 0,0630 | 0,155 | 0,40 | 1,55 |

В общем машиностроении точность деталей обычно соответствует 5...14 квалитету. Квалитеты точнее 5-го предназначены в основном для контрольно-измерительных приборов. В зависимости от требуемой точности обработку ведут теми или иными технологическими методами, причем, чем меньше величина допуска на размер, том сложнее и дороже процесс обработки. Так, например, для достижения точности размера по 5-му квалитету требуется после чистовой обработки ещё доводочная обработка (притирка, тонкое полирование...). Для обеспечения точности размеров по 6...8 квалитету финишной операцией должно быть полирование, точение на точных станках и т.п. Черновая обработка точением, строганием, фрезерованием, сверлением обеспечивает точность размеров по 12...14 квалитету.

Качество обработанной поверхности характеризуется шероховатостью, а также величиной остаточных напряжений, наличием микротрещин и т.д. Из этих параметров наиболее легко поддается измерению шероховатость поверхности, под которой понимают совокупность неровностей с относительно малыми шагами. Такой микрорельеф поверхности в виде гребешков и впадин остается на обрабатываемой поверхности даже после самой тонкой механической обработки (рис.1.16).

Рис.1.1 Микрорельеф поверхности

Наиболее часто шероховатость характеризуется средним арифметическим отклонением профиля от среднего значения (Ra) и высотой микронеровностей (Rz), измеряемых в мкм. На чертежах предпочтительно указывать параметр Ra.

Шероховатость поверхности зависит от вида обработки, применяемых инструментов, режимов обработки, обрабатываемого материала и других параметров. Условно можно выделить 4 группы шероховатостей поверхности:

- грубые поверхности, получаемые черновым точением, фрезерованием, строганием, сверлением (Ra =6,3...50);

- получистовые поверхности, полученные обработкой разными методами (Ra =3,2...6,3);

- чистовые поверхности, обработанные абразивными инструментами или тонким точением, фрезерованием, строганием иди развертыванием, протягиванием и т.п. (Ra =0,20...1,6);

- доведенные (очень чистые поверхности), полученные отделочными методами обработки - притиркой, полированием, хонингованном и др. (Ra =0,01...0,20).

Шероховатость поверхности оценивают визуально путём сравнения с поверхностями эталонных образцов иди более точно с помощью специальных микроскопов и контактных щуповых приборов.

1.7. Выбор режима резания

Как было показано ранее, параметры режима резания оказывают значительное влияние на производительность обработки, качество обработанной поверхности, силы резания, стойкость инструмента и т.д. При выборе режимов резания исходят из того, чтобы получить максимальную производительность (на пределе возможностей инструмента и станка) и обеспечить при этом требуемое качество обработанной поверхности. Если назначить чрезмерно высокие режима резания, то это может привести к быстрому затуплению инструмента, вызвать поломки инструмента и оборудования, снизить качество обработки. Заниженные режимы снижают производительность обработки, не обеспечивают полное использование возможностей инструмента и оборудования.

Параметры режима резания (V, S и t) обычно назначают в такой последовательности:

1) Вначале выбирают глубину резания, так как она меньше, чем другие параметры, влияет на стойкость инструмента. При черновой обработке стремятся весь припуск снять за один рабочий ход, т.е. назначают глубину резания максимально большой, учитывая при этом ограничения по прочности инструмента, мощности оборудования и т.п. При чистовой обработка глубина резания ограничивается заданной шероховатостью поверхности и обычно t == 0,1...1,5 мм.

2) Далее назначают подачу, также стремясь принять её возможно большей с учетом технологических ограничений:

- при черновой обработке - прочности инструмента, механизмов станка, жесткости заготовки;

- при чистовой обработке - требуемого качества обработки, например, для обтачивания поверхности с /из =1,6 мкм требуется

S = 0,1 мм/об, для Ra =3,2 мкм

- S = 0,2 мм/об.

3) При принятых глубине резания t и подаче S, заданной стойкости T (для обычных резцов оптимальной является Т=60 мин) рассчитывается скорость резания V по эмпирической формуле:

где Сv и К- коэффициенты, учитывающие физико-механические

свойства обрабатываемого материала и материала инструмента, а также другие условия обработки (углы резца, вид обработки и др.);

x,y,m - показатели степени влияния на скорость резания соответственно глубины резанья, подачи и стойкости инструмента; Значения коэффициентов Сv, К, х, у,m принимаются по справочным данным.

По полученной скорости резания определяется необходимое (расчетное) число оборотов nрасч. или число двойных ходов mрасч. например, при точении:

Полученное число оборотов шпинделя или число двойных ходов стола корректируется по станку, причем выбирается ближайшее меньшее

значение n иди m.

Основное (технологическое) время определяется по формуле:

(для точения)

(для точения)

где L- длина хода резца, мм i - число проходов. Последовательность выбора режимов резания отражает схема:

1.8. Инструментальные материалы

Режущая часть инструментов работает ь весьма тяжелых условиях, подвергаясь интенсивному истиранию, высоким температурам и давлениям. Это обусловливает следующие требования к инструментальным материалам:

1) Высокая твердость и износостойкость (намного выше, чем у обрабатываемого материала);

2) Высокая теплостойкость - т.е. способность материала сохранять большую твердость при высоких температурах;

3) Достаточная прочность и вязкость, особенно при работе с ударной нагрузкой;

4) Технологичность и экономичность, т.е. удобство изготовления и минимально возможное содержание дорогих и дефицитных элементов.

В металлообработке применяется несколько видов инструментальных материалов, обладающих различными свойствами. Выбор материала для инструмента зависит от свойств обрабатываемого материала, вида и режима обработки и т.п. Так, при черновой обработке инструментальный материал должен в первую очередь обладать высокой прочностью л вязкостью, при чистовой обработке - износостойкостью.

Углеродистые инструментальные стали (У7А... У13А) имеют после термической обработки (ТO) достаточно высокую твердость (60...62НRС) и прочность, дешевы, однако теплостойкость их невысока (200...250˚C) допускаемая скорость резания не превышает 15...18 м/мин. Из них изготавливают главным образом слесарный инструмент (метчики, платки, напильники, ножовочные полотна и др.).

Легированные инструментальные стали (9ХBГ, XBГ, XT, 9XC...) содержат небольшие добавки (около 1%) хрома (XJ, вольфрама (В),

марганца (Г), кремния (С) и других элементов, что несколько повышает их режущие свойства по сравнению с углеродистыми сталями. После ТО (62...64 HRС) имеют красностойкость 250...300˚C, обладают повышенной прокаливаемостью и вязкостью, мало деформируются при закалке. Допустимая скорость резания 15...25 м/мин. Из этих сталей изготавливают протяжки, развертки, сверла, плашки, метчики и др.

Быстрорежущие стали содержат значительное количество легирующих элементов: от 6 до 18% вольфрама, 3...5% хрома, а также ванадий, кобальт, молибден. Эти стали превосходят другие инструментальные стали по твердости 62...65 НRС), прочности и, главным образом, по теплостойкости (600...650˚С), что позволяет значительно (в 3...4 раза; повысить скорости резания при обработке. Марки быстрорежущих сталей образованы средним содержанием вольфрама (Р), молибдена (М), ванадия (Ф) и кобальта (И). Стандартом предусмотрено более десяти марок различных быстрорежущих сталей: Р18, Р12, Р9 (вольфрамовые), Р6МЗ, Р6М5 (вольфрамомолибденовые), Р18Ф2, Р14Ф4, Р9Ф5 (вольфрамованадиевые), Р9К5, Р9К10 (вольфрамо-кобальтовые), Р18Ф2К8М, Р10К5Ф5 и др. (сложнолегированные).

Типичный представитель быстрорежущий сталей - сталь Р18, технологичная и универсальная, однако в связи с высоким содержанием дефицитного вольфрама используется ограниченно. Во многих случаях молибден с успехом частично заменяет вольфрам, и в последнее время широко используют вольфрамсмолибденоьые стали - Р6МЗ, Р6М5. Вольфрамованадиевые стали за счет весьма твердых карбидов ванадия отличаются повышенной износостойкостью, но имеют низкую шлифуемость. Кобальтовые быстрорежущие стали обладают повышенной теплостойкостью и применяются для обработки труднообрабатываемых жаропрочных и нержавеющих сталей.

С целью экономии дорогостоящих быстрорежущих сталей инструмент, по возможности, делают составным: рабочую часть из быстрорежущей стали приваривают к державкам, хвостовикам или корпусам инструментов из конструкционных сталей (45, 40Х...).

Твердые (металлокерамические) сплавы нашли широкое применение в качестве инструментального материала благодаря высокой твердости (86...92HRA) и теплостойкости (800...1000˚С), позволяющими вести обработку со скоростями резания до сотен м/мин. Твердые сплавы получают путём прессования и спекания очень твердых и тугоплавких карбидов вольфрама (WC), карбидов титана (ТiС) и карбидов тантала (TaG), сцементированных кобальтом (Со). Недостатком твердых сплавов является их низкая пластичность. Чем меньше кобальта в твердом сплаве, тем ниже его вязкость и выше хрупкость. Применяют твердые сплавы в виде пластинок определенных форм и размеров, которыми оснащают рабочую часть металлорежущих инструментов путём пайки и механическим креплением. В настоящее время 95% резцов выпускается с пластинками твердого сплава.

В зависимости от состава твердые сплавы разделяются на 3 группы: однокарбидную-вольфрамовую (ВК), двухкарбидцую-титано-вольфрамовую (ТК) и трехкарбидную - титанотанталовольфрамовую (ТТК). Твердые сплавы группы ВК (ВK2, ВК4...ВК8, ВК10) применяют для обработки чугуна цветных металлов и их сплавов и неметаллических материалов. Цифра в марке сплава показывает процентное содержание кобальта (остальное - карбиды вольфрама). Более прочные, но менее износостойкие сплавы с большим содержанием кобальта (ВК8, ВК10) применяют при черновой обработке, менее вязкие, но более износостойкие сплавы ВК2, ВК4 - при чистовой.

Сплавы группы ТК (Т5К10, П4К8, Т15К6, Т30К4) благодаря добавкам титана имеют повышенную твердость и теплостойкость и меньшую слипаемость со сталью при высоких температурах. Цифра после буквы К показывает процентное содержание кобальта, после буквы Т - карбидов титана, остальное - карбиды вольфрама. Основная область применения титановольфрамовых твердых сплавов - обработка сталей. При черновых операциях используют более вязкие сплавы Т5К10, при чистовых - более износостойкие Т15К6, ТЭ0К4.

Трехкарбидные сплавы ТТК (ТТ7К12, ТТ8К6, ТТ20К9) по сравнению со сплавами группы ТК содержат еще и карбиды тантала. Цифра после буквы К показывает содержание кобальта, после букв ТТ -суммарное содержание карбидов титана и тантала, остальное - карбиды вольфрама. Сплавы этой группы отличаются повышенной прочностью и износостойкостью и применяются при обработке труднообрабатываемых сталей.

Минералокерамика - весьма твердый (91...93 НRА), теплостойкий (1200^0 и дешевый инструментальный материал, состоящий из мельчайших зерен корунда Al2O3, сцементированных минеральной связкой. Существенным нёдостатком минералокерамики является большая хрупкость, что ограничивает её применение лишь чистовыми опeрациями. Наиболее распространенной маркой является ЦМ-332. Пластинки из минзралокерамики получают горячим прессованием и крепятся к державкам резцов обычно механическим способом.

Добавкой в минералокерамицу при спекании вольфрама, титана, никеля и других металлов поручают так называемые керметы, отличающиеся повышенной прочностью.

Алмаз - самый твердый из известных материалов (твердость его в 10 раз превышает твердость закаленной стали и в 5 раз - твердость металлокерамических твердых сплавов) - в виде мелких (природных или синтетических) кристаллов применяют для оснащения режущей части инструментов (резцов, сверл % др.). Крепление кристаллов алмаза осуществляют механическим способом или напайкой.

Достоинством алмазов является высокая твердость, износостойкость и красностойкость (97ЗК), недостатком - высокая хрупкость, поэтому их используют только для чистовой обработки. Особенно эффективно их применение при обработке цветных металлов и сплавов, пластмасс, полупроводниковых материалов, керамики. Обработка алмазным инструментом позволяет резко повысить производительность (V>100 м/мин), чистоту поверхности и стабильность размеров (вследствие высокой размерной стойкости (износостойкости) алмазов).

Эльбор - кубический нитрид бора - в виде синтетических поликристаллов, закрепленных в держалках, успешно применяется при чистовой обработке закаленных и очень прочных сталей и чугунов. По твердости он немного (на 10% уступает алмазу, но значительно превосходит последний по красностойкости (1573К), поэтому позволяет вести обработку на очень больших скоростям резания и получать качество обработки, соответствующее шлифованию.

Абразивные материалы - представляют собой мелкозернистые или порошковые вещества, используемые как режущие элементы абразивных инструментов: шлифовальных кругов, брусков, доводочных паст. Абразивы делятся на естественные 4 искусственные (синтетические). Естественные абразива (кварцевый песок, наждак, корунд) вследствие неоднородности свойств в металлообработке почти не применяются. К искусственным абразивам относятся: электрокорунд, карбид кремния, карбид бора, синтетический алмаз, эльбор, окись хрома и др.

Абразивные материалы отличаются очень высокой твердостью, износостойкостью и красностойкостью, что позволяет вести обработку на скоростях в десятки м/с. Абразивный инструмент используют главным образом для окончательной обработки деталей.

Подробнее абразивные материалы будут рассмотрены далее при изучении метода шлифования.

1.9. Общие сведения о металлорежущих станках

1.9.1. Классификация металлорежущих станков

Металлорежущие станки классифицируют по разным признакам: технологическому способу обработки, универсальности, конструктивным особенностям, степени автоматизации, точности и т.д.

В СССР принята десятичная система условных обозначений металлорежущих станков, по которой все станки разделены на 10 групп, каждая группа - на 10 типов, а каждый тип - на 10 типоразмеров.

В группах объединены станки по общности технологического способа обработки иди близкие по характеру выполняемых работ. Тип станка характеризует разновидность в пределах этой группы в зависимости от степени универсальности и компоновки, например, вертикально-фрезерный, горизонтально-фрезерный, копировально-фрезерный, продольно-фрезерный. Типоразмер станка определяет условный размер станка, т.е. один из важнейших параметров станка или обрабатываемой заготовки, например, высоту центров токарного станка, наибольший диаметр сверления сверлильного станка.

По этой классификации каждому станку присвоен определенный шифр (индекс), состоящий из 3...4-х цифр, иногда с добавлением букв. Первая цифра шифра определяет группу станка, вторая - тип, третья или третья и четвертая - типоразмер. При модернизаций станка в его шифр вводят букву, после первой или второй цифры. Модификацию (видоизменение) базовой модели обозначают какой-либо буквой в конце шифра. Станки с ЧПУ имеют в обозначении

2015-06-05

2015-06-05 5030

5030