Ручная установка навесных радиодеталей на печатную плату и пайка монтажных соединений электропаяльником включает следующие операции:

1) входной контроль деталей;

2) крепление на плате выводных лепестков или пистонов;

3) подготовку печатной платы и выводов радиодеталей к

сборке и монтажу;

4) установку радиодеталей на плату;

5) пайку монтажных соединений;

6) контроль сборки и монтажа визуально и на соответствие чертежу;

7) контроль электрических параметров.

Надежность работы функционального блока, как известно, зависит от надежности каждого элемента этого блока. В производственных условиях радиодетали обычно проходят выборочный контроль. В лабораторной работе рекомендуется провести 100%-ный контроль навесных деталей. Печатая плата также должна пройти контроль до установки на ней компонентов.

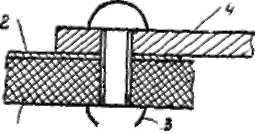

Для выводов от печатной схемы обычно используются специальные разъемы. В лабораторной работе вход и выход схемы, а также подводка питания осуществляется посредством лепестков, присоединенных к плате заклепками (рис. 2.1) или с помощью пистонов. Качество пайки монтажных соединений зависит от состояния поверхности печатных проводников. Так как печатные платы после изготовления в течение примерно двух недель хранятся в условиях лаборатории, поверхность медных проводников покрывается окисной пленкой, препятствующей качественному смачиванию поверхности проводника припоем. Следует также иметь в виду, что флюсы оказываются бесполезными, если на

|

поверхности есть жировые загрязнения.

Рис. 2.1. Крепление выводного лепестка к плате: 1) плата; 2) проводник; 3) заклепка; 4) лепесток

Поверхность печатных проводников можно подготовить к пайке с помощью механической или химической обработки, а также используя очень сильные флюсы. С целью удаления окисной пленки проводники зачищаются мелкой наждачной бумагой. Для очистки поверхности и механического полирования можно применять пемзу и сходные с ней материалы в различных растворах.

Выводы навесных радиодеталей после длительного хранения окисляются, что создает трудности при пайке. Поэтому рекомендуется подвергать их предварительному лужению электропаяльником. При залуживании не следует допускать перегрева детали. При принятых способах крепления деталей на плате залуживание выводов надо вести не ближе 10—12 мм от корпуса.

Перед установкой на плату навесных деталей их выводы загибаются в соответствии с расстоянием между установочными отверстиями согласно чертежу. Изгиб вывода должен находиться на расстоянии не менее 2 мм от корпуса детали, а радиус сгиба должен быть не меньше удвоенной толщины вывода.

|

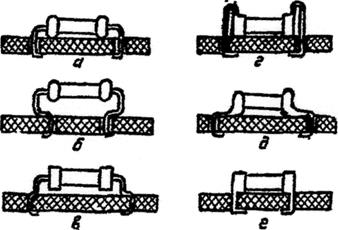

Детали на плате должны быть установлены таким образом, чтобы в условиях тряски и вибрации они не перемещались и не создавали давления на контактную площадку, в противном случае может произойти нарушение сцепления печатного проводника (контактной площадки) с основанием. На рис. 2.2 показано правильное и неправильное крепления деталей. Расположение радиодеталей на плате может быть различным в зависимости от их типа, расположения проводников и других требований (рис. 2.3). В одном случае корпус детали может лежать на плате, в другом — находиться на некотором расстоянии от нее. Второй способ крепления применяется для предотвращения замыкания корпуса детали на печатный проводник, проходящий под ним, и в тех случаях, когда плата и детали покрываются специальными лаками.

|

Рис. 2.3. Способы крепления деталей на плате

|

При установке навесных радиодеталей на плату концы выводов пропускаются через установочные отверстия, а затем подрезаются на требуемую длину. Закрепление деталей на плате перед пайкой осуществляется за счет подгибания концов выводов на длину 1±0,2 мм (рис. 2.4). Вывод подгибается в сторону печатного проводника; в случае отсутствия проводника — в направлении, противоположном ближайшему проводнику. Подогнутый конец вывода не должен выступать за пределы контактной площадки. Расстояние между корпусами соседних навесных радиодеталей или корпусами и выводами соседних деталей должны выбираться из условия теплоотвода, допустимой разности потенциалов между ними, а также из условий получения качественной влагозащиты, но не менее 0,5 мм.

При выполнении лабораторной работы резисторы, конденсаторы и транзисторы необходимо устанавливать так, как показано на рис. 2,3.б и 2,5,б. Расположение корпуса радиодетали относительно установочных отверстий должно быть симметричным.

|

На место пайки флюс наносится тонким слоем с помощью кисточки. Количество наносимого флюса должно быть минимальным, чтобы избежать растекание его за пределы контактной площадки, что приведет к ухудшению диэлектрических свойств основания и к возможному залуживанию печатных проводников. После нанесения на плату флюс необходимо подсушить в течение 1—2 мин. Этим достигается удаление спирта из флюса, интенсивное испарение которого в процессе пайки может привести к образованию внутренних раковин в припое. Для пайки печатных плат припоем ПОС-61 применяется паяльник мощностью 35 Вт.

|

Место пайки прогревается настолько, чтобы припой легко растекался по контактной площадке и проникал в зазор между стенками отверстия и выводом. Однако перегрев места пайки не допускается во избежание вздутий и отслаивания проводников. Причиной отслаивания проводников является выгорание клея БФ-4 и образование газов, которые приподнимают фольгу, а также разные коэффициенты линейного расширения меди и материала основания. Недостаточный прогрев места пайки паяльником, как отмечалось выше, не приводит к образованию эвтектического соединения и, следовательно, является причиной низкой механической прочности паяного соединения. В связи с этим время пайки должно составлять 2—4 с.

Контур паяного соединения должен иметь вид плавной полусферы. Выступ припоя над уровнем платы не должен превышать 1—1,5 мм. Пайка выполнена хорошо, если просматривается контур загнутого вывода детали.

Таким образом, припой должен покрывать всю контактную площадку и проникать в отверстие с выходом в зенковку, образуя тем самым вид заклепочного соединения.

Удаление остатков флюса после пайки всех монтажных соединений производится протиркой паек тампоном, смоченным в этиловом спирте.

Изготовленный печатный блок необходимо проверить на соответствие чертежу и на качество монтажных соединении. Качество пайки проверяется внешним осмотром, а также легким покачиванием деталей пинцетом или испытанием на вибропрочность при частоте колебаний 20—25 Гц с амплитудой 0.8 мм в течение 20 мин.

К качеству паяных соединений предъявляются следующие требования:

— припой должен покрывать всю контактную площадку (не менее 90% площади) и проникать в отверстие и зенковку;

— образование перемычек из припоя между печатными проводниками недопустимо;

— пайка должна иметь вид полусферы, образование «сосулек» недопустимо;

— вздутие и отслаивание монтажных проводников не допускается;

— значительное проникновение припоя на обратную сторону платы и облуживание корпусов и выводов недопустимо.

Завершающей операцией технологического процесса изготовления узла с печатным монтажом является проверка электрических параметров по программе, выданной руководителем.

2015-08-13

2015-08-13 844

844