Для подачи СОЖ к режущим кромкам инструмента в процессе резания служат системы охлаждения. Использование СОЖ способствует повышению производительности и точности обработки на станке. Система охлаждения состоит из резервуара-отстойника, насоса (обычно центробежного), фильтров, трубопровода, направляющих и отводящих устройств. Объем резервуара зависит от вида выполняемой операции. При обильном тепловыделении, сопровождающем процесс резания (например, обдирочное, силовое шлифование), когда количество подаваемой в единицу времени жидкости возрастает, объем достигает многих десятков и в ряде случаев сотен литров. Для станков, объединяемых в поточные и автоматические линии, применяют централизованные системы охлаждения.

Конструкция фильтров определяется требованиями к качеству (шероховатости) обработанной поверхности, и при необходимости помимо отстойника, магнитного сепаратора и других устройств грубой очистки на хонинговальных и полировальных станках применяют центробежные, бумажные и другие устройства тонкой очистки. На станках, работающих с применением СОЖ, предусматривают защитные устройства, предотвращающие попадание жидкости в механизмы, а также разбрызгивание ее из рабочей зоны.

В станках нового поколения внедряется технология «сухого» резания (без применения СОЖ). В этом случае система охлаждения отсутствует. Возросшие требования к охране окружающей среды обусловили необходимость использования на станках кабинетной защиты. Ряд станков имеет полностью закрытые рабочую зону и основные механизмы, благодаря чему при их эксплуатации значительно сократились вредные выбросы, рабочее место и окружающая среда стали чище и безопаснее. В других случаях станок оснащают устройством герметизации только рабочей зоны, закрытой кожухами. Для отвода отходов и вредных паров предусмотрены специальный насос и шланг, связанный с цеховой системой очистки воздуха.

После ремонта и модернизации станков периодически проводят специальный экологический контроль устройств, предназначенных для удаления отходов (отработанной СОЖ, пыли, стружки), для сокращения уровня шума, вибраций и электромагнитного излучения, для обеспечения безопасности обслуживающего персонала.

Важное значение для обеспечения длительной эксплуатации токарно-револьверных станков имеют правильный и хороший уход за ними и особенно своевременная и правильная смазка. Смазка, попадая на поверхности, которые взаимно перемещаются в процессе работы, образует пленку, в результате резко снижается коэффициент трения и, следовательно, потери мощности на преодоление сил трения, значительно повышается к. п. д. станка, уменьшается износ деталей. Во всех случаях смазка служит средством для охлаждения трущихся деталей станка.

В качестве смазочных материалов применяют индустриальные масла, которые получают из нефти. Применяемые масла не должны образовывать осадки, вызывающие загрязнение смазочной системы и коррозию деталей станка. Для смазки металлорежущих станков применяют индустриальные масла 12, 30 и 45. Цифры, приведенные в наименовании масел, соответствуют средней кинематической вязкости, измеряемой в сантистоксах (сСт) и представляющей собой удельный коэффициент внутреннего трения масла v, выраженный отношением динамической вязкости масла η к его плотности ρ (г/см3).

В некоторых случаях применяют консистентные смазки — это минеральные масла, загущенные кальциевыми и другими мылами и твердыми углеводородами (парафином, церезином). Влагостойкие консистентные смазки получили наибольшее распространение.

Детали станков смазывают двумя способами: индивидуальным и централизованным. Индивидуальная смазка бывает периодического и непрерывного действия. Периодическую смазку выполняют вручную из масленки или одноплунжерным насосом. Непрерывная смазка осуществляется разбрызгивающими кольцами, капельными масленками, маслянной ванной или насосами.

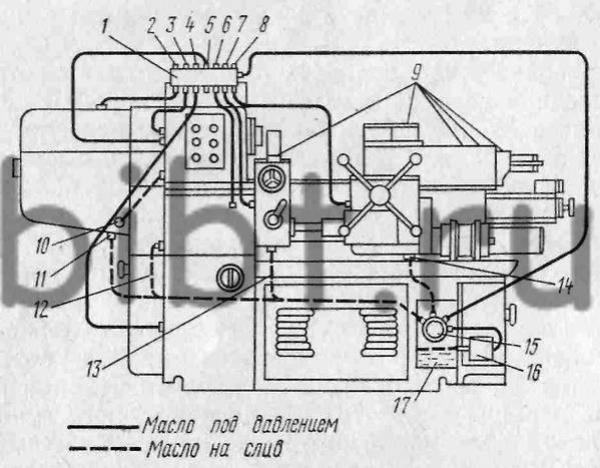

Рис. 41. Схема смазки станка

1 — маслораспределитель, 2 — к механизму подачи и зажима прутка, 3 и 5 — к шпиндельной бабке, 4 — к коробке скоростей, 6 — к коробке подач, 7 — к фартуку поперечного суппорта, 8 — к фартуку револьверного суппорта, 9 — масленки для индивидуальной смазки, 10 — перелив масла из шпиндельной бабки в коробку подачи и зажима прутка, 11 — слив масла из коробки подачи зажима прутка, 12 — из коробки подач, 13 — из фартука поперечного суппорта, 14 — из фартука револьверного суппорта, 15 — фильтр, 16 — насос, 17 — резервуар для масла Наиболее распространенной является централизованная смазка. Насос 16 подает масло в маслораспределитель 1, через который оно подводится к местам смазки (рис. 41). Отработанное масло по сливному трубопроводу стекает обратно в резервуар для масла 17. В места индивидуальной смазки (они указываются в инструкции к станку) масло заливают перед началом работы. Перед началом работы проверяют также уровень масла в резервуаре централизованной смазки и доливают до контрольной отметки, если уровень масла расположен ниже ее. Масло в станке меняют полностью не реже 1 раза в 3 месяца.

2015-08-13

2015-08-13 607

607