Цель исследования. Определение наилучшего варианта технологического процесса ремонта и замены оборудования при обеспечении минимальной себестоимости производства.

Постановка задачи. Некоторый производственный участок имеет L станков, которые работают 24 ч в сутки. Всего в системе есть М>L станков (из них L - собственных, а остальные арендуют для резерва). Любой из станков может выйти из строя в любое время. Если станок сломался, его заменяют другим, резервным, а сломанный направляют для ремонта в мастерскую. Отремонтированный станок возвращается уже как резервный.

В мастерских есть три специализированных участка для ремонта станков. Технологический цикл ремонта начинается на участке диагностики, где определяются причина выхода из строя оборудования и необходимый вид ремонта. Ремонт выполняется в механических и электронных мастерских. Статистические данные анализа выхода из строя станков показали, что 75% случаев составляет отказ электронного оборудования станков, а 25% - механического. Диагностикой занято m1рабочих, ремонтом механического оборудования - m2, а ремонтом электронного оборудования - m3 рабочих.

Заработная плата рабочих в ремонтной мастерской - W руб. за час, плата за арендованные станки - 5 руб. в сутки. Почасовой убыток при использовании менее L станков в производстве составляет Q руб. на станок. Убытки возникают вследствие спада производства.

Опыт эксплуатации показывает, что на диагностику расходуется А1±В1 часов, на ремонт сломанного электронного оборудования

станка - А2 ± В2 часов, а на ремонт механического оборудования - A3 ± В3,часов (распределение равномерное). Если станок используется в производстве, время наработки на отказ имеет экспоненциальное распределение с параметром Г часов. Время для перевозки станков из цеха в мастерскую и в обратном направлении незначительно, и его не учитывают. Между рабочими в мастерских нет никаких отличий, как и между станками.

Заработная плата за аренду станков не зависит от того, используют их или нет. Руководителю необходимо определить, сколько рабочих надо нанять для работы в мастерские и сколько станков арендовать, т. е. сколько станков надо иметь в резерве, чтобы можно было бы подменять ими имеющиеся на случай поломок. Цель - минимизация стоимости производства. Длительность времени моделирования Я дней.

Описание модели. Система имеет три основные составляющие:

1) количество рабочих в мастерских;

2) максимальное количество станков, которые одновременно находятся в производстве;

3) общее количество станков, которые находятся в системе.

Для моделирования двух первых составляющих используется МКУ. Общее количество станков моделируется транзактами, то есть станки являются динамическими объектами, которые «перемещаются» с одного места в другое в процессе их использования в системе.

Рассмотрим состояние некоторого станка в процессе полного цикла в системе. Предположим, что станок в данный момент находится в резерве. Тогда МКУ NO WON, используемое для моделирования работающих станков, заполнено, то есть резервные станки не имеют возможности войти в МКУ. Станки, которые находятся в резерве, могут иметь возможность работать, и транзакт, который их моделирует, может сделать это после многочисленных попыток войти в МКУ NOWON, пока одна из них не будет успешной. Проходя сквозь блок ENTER в блок ADVANCE, транзакт моделирует время работы этого станка, пока последний не сломается.

После того, как станок вышел из строя, транзакт покидает МКУ NOWON, давая возможность другим резервным станкам начать работать, и ждет (если в этом есть необходимость) на входе устройства DIAGN (участок диагностики). В этом случае транзакт сыграет роль ремонтируемого станка. После диагностики он входит или в МКУ ELEK, или в МКУ МЕХ, то есть для ремонта электронного или механического оборудования. После выполнения ремонта транзакт снова возвращается к той части модели, где он пробует войти в МКУ NOWON.

Так как общее количество станков, которое находится в системе, равняется M (L - собственных и некоторое количество арендованных для резерва), то это количество задается в начале прогона модели, используя ограничитель блока GENERATE.

Данные для моделирования приведены в табл. 8.1.

Таблица 8.1

| L | Т | А1±В2 | А2±В2 | Аз±В3 | Н | W | S | Q |

| 2+1 | 30±10 | 45±5 | 7,75 |

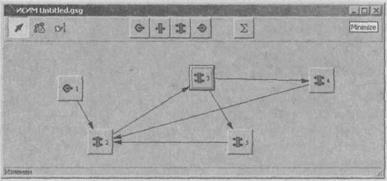

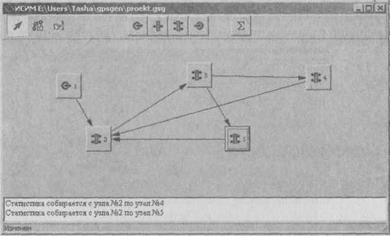

Построение имитационной модели. Создадим новый проект. По умолчанию он носит имя Untitled.gsg (рис. 8.3). Зададим концептуальную структуру модели в виде замкнутой сети СМО, как показано на рис. 8.4. Она состоит из одного генератора и четырех МКУ.

Рис. 8.3

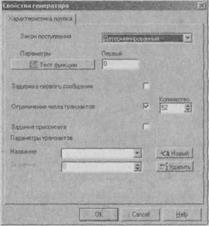

Определим свойства генератора. Зададим два арендованных станка, то есть М=52. Генератор только вводит в начальный момент моделирования определенное количество транзактов (52), которые постоянно находятся в модели. Поэтому зададим в свойствах генератора (рис. 8.5) детерминированный закон распределения с нулевым временем и ограниченным количеством транзактов (52).

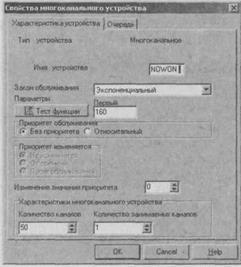

Определим свойства МКУ с именем NOWON. Для времени обслуживания выберем экспоненциальный закон распределения с параметром 160 и зададим количество устройств - 50 (рис. 8.6 ).

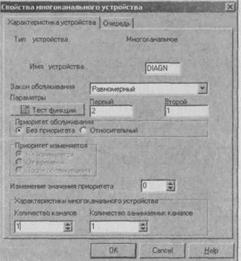

Определим свойства МКУ с именем DIAGN (рис. 8.6). Зададим два ремонтника на участке диагностики как начальное количество. Определим равномерное распределение времени для ремонта с параметрами 2, 1 (рис. 8.7).

Рис. 8.4

Аналогично определим свойства МКУ с именем ELEK. Зададим три ремонтника на участке ремонта электронного оборудования как первоначальное количество. Определим равномерное распределение времени для ремонта с параметрами 30, 10.

Рис. 8.5

Аналогично определим свойства МКУ с именем МЕХ. Зададим три ремонтника на участке ремонта механического оборудования как начальное количество. Определим равномерное распределение времени для ремонта с параметрами 45, 5.

Рис. 8.6

Рис. 8.7

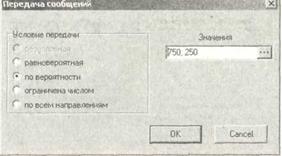

Зададим свойства связи для МКУ DIAGN. Выберем передачу транзактов по вероятностному распределению, как показано на рис. 8.8.

Рис. 8.8

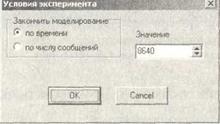

Зададим в меню Условия эксперимента время моделирования 8640 часов, как показано на рис. 8.9. Сохраним проект построенной имитационной модели в файле С:\Мои Документы\proekt.gsg.

Времена ремонта для электронного и механического оборудования будем заносить в таблицы (коллекции), как показано на рис. 8.10. Для этого обозначим маршруты движения транзактов от узла 2 к узлу 4 и от узла 2 к узлу 5.

Зададим верхнюю границу первого частотного интервала 20, ширину интервала 50 и количество интервалов 20 для обоих маршрутов, как показано на рис. 8.11.

Рис. 8.9

Рис. 8.11

Рис. 8.12

Для расчетов потерь производства необходимо добавить в построенную модель такие переменные:

* Общее количество станков (собственные и арендованные)

OBL N(NODEl)

* Количество ремонтников

РОТО R(DIAGN)+S(DIAGN)+R(MEN)+S(MEN)+R(ELEKT)+S(ELEKT)

* Плата за арендованные станки

2015-08-21

2015-08-21 506

506