При рядовой эксплуатации машин в сельскохозяйственном производстве наблюдаются внезапные и постепенные отказы подшипниковых узлов. При этом подшипник частично или полностью утрачивает работоспособность, т.е. не удовлетворяет хотя бы одному из предъявленных требований в отношении основных параметров, характеризующих нормальное выполнение заданных функций. Необходимо своевременно предупреждать отказы подшипников качения. При эксплуатации неисправного подшипника через короткий срок выходят из строя многие детали узла, в том числе и корпус, рождая технологические сложности при восстановлении, удорожая стоимость ремонта. Поэтому очень важно знать основные виды повреждений и методы обнаружения.

При работе любых узлов трения на рабочих поверхностях протекают различные процессы изнашивания. В зависимости от нагрузки, скорости вращения, наличия смазочного материала и абразивных частиц в нём на поверхностях беговых дорожек и тел качения могут развиться окислительное и абразивное изнашивание, усталостное выкрашивание, приводящее к ускоренному увеличению зазоров, пластической деформации (смятию) и т.д.

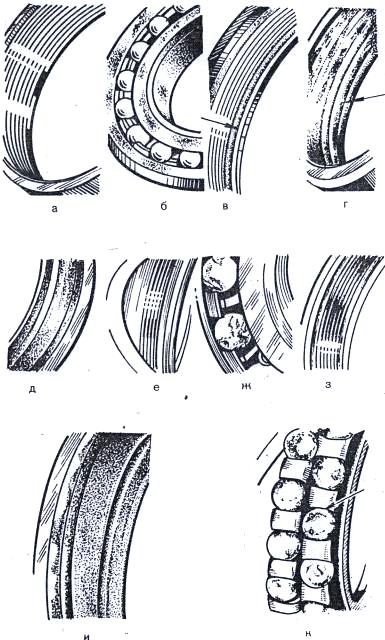

В практике эксплуатации тракторов, автомобилей, сельскохозяйственных машин подшипники качения, как правило, выходят из строя из-за комбинации различных видов изнашивания. Н рисунке 7.1. показаны характерные виды и формы изнашивания рабочих поверхностей.

|

|

Техническое состояние подшипников качения выявляют внешним осмотром, проверкой на шум и лёгкость вращения, измерением радиального зазора (радиальных) и монтажной сборочной высоты (конических) подшипников, диаметров колец (при наличии следов сдвига, ослабления посадки обойм относительно корпуса или вала).

Подшипники выбраковывают, если они имеют:

Ø Трещины или следы выкрашивания металла на кольцах или телах качения;

Ø Чешуйчатое отслоение металла;

Ø Глубокие коррозионные раковины;

Ø Глубокие риски;

Ø Забоины;

Ø Сквозные трещины на сепараторе;

Ø Ослабленные заклёпки на сепараторе;

Ø Забоины и вмятины на сепараторе, препятствующие плавному вращению подшипника;

Ø Неравномерный износ беговых дорожек;

Ø Выступание роликов за наружное кольцо конического подшипника (в сборе);

Ø Заметную на глаз и ощупь ступенчатую выработку рабочей поверхности колец.

Допускаются царапины и риски на посадочных поверхностях наружных и внутренних колец, забоины и вмятины, не препятствующие плавному вращению подшипника, а так же матовая поверхность беговых дорожек и тел качения.

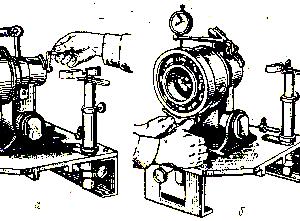

Перед проверкой на лёгкость вращения подшипник погружают в керосин или дизельное топливо (возможен бензин с добавкой 10% моторного масла), а затем снаружи протирают чистой ветошью.

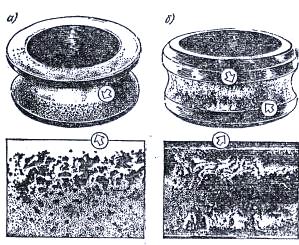

|

|

При проверке вращают наружное кольцо, удерживая от перемещения внутреннее. Исправный подшипник должен вращаться легко, без заеданий, издавая глухой шипящий звук. Резкий металлический, дребезжащий звук, стуки, щелчки свидетельствуют о повреждении подшипника.

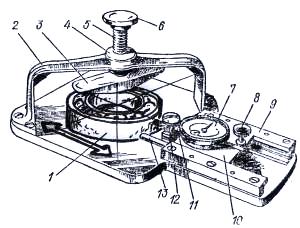

У шарикоподшипников, признанных годными при осмотре и вращении, замеряют радиальный зазор на приборе КИ-1223 или КИ-0512 (Рисунок 7.5.). В трёх плоскостях через 120° и сравнивают с техническими требованиями (Приложение 1).

У конических роликовых подшипников контролируют монтажную высоту при помощи штангенглубиномера. Схема контроля показана на рисунке 7.4.

Рисунок 7.4.- Контроль монтажной высоты при помощи штангенглубиномера.

|

|

При отсутствии указанных приборов можно использовать штангенциркуль, определяя разность замеров. В двух диаметрально противоположных направлениях, при прижатом к одной стороне внутреннем кольце подшипника.

Таблица 7.1.-Результаты контроля подшипников качения.

| Номер подшипника по каталогу | Внешние признаки нарушения работоспособности | Величина радиального зазора | Монтажная высота конического подшипника | ЗАКЛЮЧЕНИЕ (годный или браковать) | |||

| Ср. | |||||||

Диаметр колец следует измерить при помощи микрометров и нутромеров только в тех случаях, когда имеются следы сдвига колец относительно вала или корпуса (светлые, блестящие, глянцевые пятна или риски на посадочных поверхностях), а также при наличии коррозии, прижогов и чернот.

2015-08-21

2015-08-21 9236

9236