Ручная дуговая сварка выполняется покрытыми электродами, конструктивно представляющими собой металлический стержень с нанесенным на его боковую поверхность покрытием из смеси порошков минералов, ферросплавов, различных металлических лигатур, оксидов и связующих веществ. Количество покрытия на электроде определяется коэффициентом:

(3.1)

(3.1)

Коэффициент массы и состав покрытия электродов определяются рядом их металлургических и технологических функций. К металлургическим функциям относятся: защита плавильного пространства от воздушной атмосферы; раскисление, легирование и рафинирование металла сварочной ванны, стабилизация дугового разряда. Легирование и раскисление металла шва возможно как с помощью электродного стержня, так и с композицией электродного покрытия. Газошлаковую защиту, стабилизацию дуги и рафинирование металла осуществляют только введением соответствующих компонентов в покрытие. Эти компоненты условно разделяются на ионизирующие, газообразующие, шлакообразующие, раскислители, легирующие и связующие. Для увеличения степени ионизации дуги, что очень важно при условии частого повторного ее зажигания при ручной дуговой сварке, в покрытие вводят элементы с низким потенциалом ионизации (ВЭ): К-4,34; Na-5,13; Ca-6,11, Ba-5,2; Cs-3,9.

Эти элементы содержаться в минералах и в сухом остатке водного раствора силикатов натрия и калия, применяющихся в качестве связующего действий воздуха осуществляется с помощью продуктов распада вводимых в покрытие электрода органических соединений: полиэтилена, целлюлозы, крахмала и карбонатов: кальцита CaCO3, доломита (Ca, Mg) [CO3]2, поташа K2CO3 и соды кальцинированной Na2CO3. разлагаясь в реакционной зоне, газообразующие компоненты дают следующие газы: CO2; CO; H2; H2O. Органические соединения при температуре несколько выше 2000С разлагаются по семе (3.2).

(3.2)

(3.2)

При распаде в нормальных условиях одного грамма обычных соединений такого типа C12(H2O)11 и C24(H2O)23 выделяется около 1400-1500 мл окиси углерода и водорода, остающийся углерод в количестве 0.035-0.016 г или может окислиться до CO, или раствориться в металле. Реакция (3.2) происходит вблизи торца электрода, вследствие нагрева покрытия при сварке. Выделяющиеся газы в значительной степени попадают в дуговой промежуток, нагреваются, расширяются и вместе с относительно холодными частями газов, отходящими с конвективными потоками от дуги в стороны, оттесняют окружающий воздух. При нагреве объем защитных газов увеличивается в 3-4 раза, и такое их количество (до 4000 мл из 1г органических соединений) обеспечивает достаточную изоляцию реакционного пространства от воздуха. Содержание азота в металле шва при этом не превышает 0.02% против 0.01% в электродном стержне, что допустимо.

Диссоциация карбонатов дает несколько больше, чем в рассматриваемом случае, количество защитного газа CO2:

(3.3)

(3.3)

Температура начала диссоциации большинства карбонатов довольно высока (600-9000С), и выделение защитного газа происходит в реакционной зоне мощным потоком, направленным из образующейся на покрытии втулки.

Наибольшую относительную часть покрытия составляют шлакообразующие. Получающийся в результате сварки шлак преимущественно формируется за счет покрытия, хотя не исключено изменение состава шлака в результате пополнения его оксидами и другими соединениями, поступающими из основного металла и электродного стержня в результате металлургических реакций.

К шлакообразующим компонентам относятся рутиловый и ильменитовый концентраты, содержащие соответственно до 98 и 50% TiO2, концентрат плавикошпатовый, в котором до 97% CaF2; периклаз MgO (до 92%); кварцевый песок SiO2 (до 97%), глинозем Al2O3, полевые шпаты-альбиды Na(AlSi3O8) и ортоклаз K(AlSi3O8) и их смесь. Кроме того, в шлак поступают и продукты разложения карбонатов CaO, MgO и алюмосиликаты из пластификаторов обмазочной массы: каолина (Al2O3*2SiO2*2H2O), слюды мусковит KAl(Al*SiO3*O10)(OH,F)2. часто в состав шлакообразующей части покрытия вводят и оксиды железа FeO и Fe2O3.

В зависимости от преобладающего количества тех или иных соединений и их воздействия на свойства получающихся шлаков электродные покрытия для сварки сталей классифицируют как кислые (А), содержащие преимущественно оксиды железа, марганца, титана, кремния; основные (Б), построенные на основе плавикового шпата и кальцита; рутиловые (Р), содержащие до 50% рутилового концентрата, полевого шпата, магнезита; целлюлозные покрытия (Ц) содержат до 70% целлюлозы и добавки оксидов железа, марганца и титана (1,2).

В качестве раскислителей и легирующих компонентов в покрытия вводят порошки для чистых металлов, так и ферросплавов, марганца, кремния, титана. Нередко для этих целей применяют и комплексные порошкообразные металлические лигатуры, обеспечивающие полную обработку металла шва. Такие лигатуры содержат редкоземельные элементы (Р3М), Ba, Zr, улучшающие структуру и эксплуатационные свойства наплавленного металла.

Установлено, что при наличие в атмосфере дуги P3M, Ba, Zr, реакция образования нерастворимого в расплавленном металле гидроксила OH (OH=H+O) сдвигается влево, что приводит к снижению поглощения водорода металлом ванны. Это объясняется высокой упругостью паров указанных элементов и их соединений, что вызывает снижение парциального давления водорода над сварочной ванной, а следовательно, его растворимости. РЗМ, Ba, и Zr, являясь поверхностноактивными, адсорбируются на поверхностях раздела между кристаллами и тем самым замедляют все процессы, связанные с перемещением дислокаций, что затрудняет диффузию атомов водорода в кристаллизующемся металле. Поэтому скорость поступления водорода в месте скопления дефектов снижается, что приводит к повышению стойкости металла шва против водородного охрупчивания. Вследствие высокого термодинамического сродства этих элементов к кислороду, образуются оксиды и комплексные оксидные соединения, частично удаляемые в шлак, что способствует снижению общего содержания кислорода в металле и повышению его служебных характеристик.

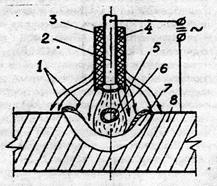

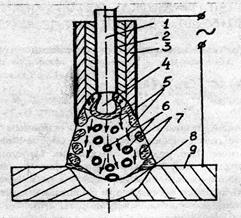

Процесс сварки покрытыми электродами (рис 3.1) характеризуется капельным переносом плавящегося электрода металла в сварочную ванну. Металлургические реакции взаимодействия между газовой, шлаковой фазой и металлом начинаются в высокотемпературной зоне (Т=2300К) уже на стадии зарождения и роста капли расплава на торце электрода, продолжаются в фазе полета и растворения капель в металле сварочной ванны и на стадии ванны (Т=2000К), а завершаются они на стадии кристаллизации металла шва.

Рис. 3.1. Схема дуговой сварки покрытым электродом:

1-газы, выделяющиеся при разложении компонентов покрытия; 2-стержень электрода; 3-электрод; 4-покрытие электрода; 5-капля электродного металла, покрытая шлаком; 6-дуговой разряд; 7-сварочная ванна; 8-основной металл.

В высокотемпературной зоне, наряду с эндотермическими реакциями диссоциации двух и трехатомных газов (Н2, О2, N2, H2O, CO2):

(3.4)

(3.4)

(3.5)

(3.5)

(3.6)

(3.6)

(3.7)

(3.7)

(3.8)

(3.8)

(3.9)

(3.9)

(3.10)

(3.10)

развиваются эндотермические реакции, приводящие одновременно к легированию и окислению металла сварочной ванны перегретым металлом:

(3.11)

(3.11)

(3.12)

(3.12)

(3.13)

(3.13)

Экзотермические реакции

(3.14)

(3.14)

(3.15)

(3.15)

выделяют значительное количество теплоты, что увеличивает количество расплавленного электродного металла.

Для оценки химической активности сварочных шлаков используют понятие суммарного количества кислорода, участвующего в окислительно-восстановительных реакциях на границе металл-шлак. Относительная химическая активность (А) изменяется от 0 до 1 и определяется:

(3.16)

(3.16)

Где RO,R2O3,RO2 – содержание компонентов шлака, масс %;

B-основность шлака, определяющаяся соотношением основных и кислотных оксидов в шлаке или покрытии;

(3.17)

(3.17)

Считают, что если Аф=0.6, то шлаки активные, Аф=0.3-0.1 – малоактивные и Аф=1 – пассивные. Сварка электродами с покрытием, дающим активный шлак (электродные покрытия кислого типа - А),приводит к значительному содержанию в шве кислорода, который связан в продуктах раскисления (SiO2, MnO, FeO), являющихся концентратами напряжений и заметно снижающих пластичность и ударную вязкость металла шва.

Более качественный металл обеспечивается металлургической обработкой под основными шлаками. Такие шлаки дают основные покрытия типа В, построенные на основе кальцита (CaCO3) и плавикового шпата (CaF2). Высокое качество металла шва достигается в этом случае как за счет низкого содержания в нем кислорода при достаточно высоком содержании CaF2 в покрытии, так и за счет минимального количества водорода. В присутствии кремнезема, который входит в состав сухого остатка силикатного связующего, протекают реакции

(3.18)

(3.18)

(3.19)

(3.19)

Образующийся фтористый водород нерастворим в металле и дегазирует из зоны сварки. Связывание водорода происходит и при введении в состав основных покрытий оксидов железа Fe2O3 и FeO:

(3.20)

(3.20)

(3.21)

(3.21)

(3.22)

(3.22)

(3.23)

(3.23)

Введение оксидов железа позволяет уменьшить содержание тетрофторида кремния в реакционной зоне, что улучшает устойчивость дуги переменного тока. Дестабилизирующее действие SiF4 объясняется высокой его электроотрицательностью, в результате которой наиболее подвижными носителями тока – электронами, при этом уменьшается проводимость остаточной плазмы дуги и время ее существования.

Другим положительным свойством Fe2O3 является возможность получения дополнительной газовой защиты в присутствии углерода:

(3.24)

(3.24)

Образующаяся FeO связывается в основном шлаке в комплексные соединения виды AlxOy*TizOy*(FeO)k и не загрязняет металл шва. С помощью закиси железа возможно и рафинирование металла сварочной ванны по фосфору:

(3.25)

(3.25)

Кислотный оксид фосфора поглощается основным шлаком:

(3.26)

(3.26)

(3.27)

(3.27)

Более полное рафинирование по фосфору (Pmin=0.007-0.0014%) происходит, если в шлаке присутствуют катионы, которые в меньшей степени взаимодействуют с анионами кислорода O2-. Наиболее слаб в этом отношении катион Ba2+. При введении бария в состав покрытия электрода основного типа на стадии ванны протекает реакция

(3.28)

(3.28)

(3.29)

(3.29)

Сера хорошо удаляется основными шлаками по реакции

(3.30)

(3.30)

Современные высококачественные электроды с основным покрытием имеют улучшенные сварочно-технологические свойства и обеспечивают устойчивое горение дуги на переменном токе, так как обмазка их выполняется двухслойной (преимущественно электроды зарубежных ведущих фирм) с выносом CaF2 в наружный слой (рис 3.2). в наружный слой выносятся и легко окисляемые элементы, к примеру Zr, Ce, Ti, Al, а также обладающий большим сродством к фосфору Ba. находясь в наружном слое покрытия, эти элементы минуют высокотемпературную стадию капли и вступают в реакции на стадии ванны, что обеспечивает высокий металлургический эффект.

Карбонаты и легирующие металлические добавки помещаются во внутренний слой. Такое разделение покрытия позволяет снизить содержание тетрафторида кремния в высокотемпературной зоне дуги и одновременно увеличить степень диссоциации карбонатов, что создает мощный газовый поток, измельчающий электродные капли и обеспечивающий отличную защиту.

Покрытия электродов рутилового типа осуществляют защиту оны сварки на основе двуокиси титана (TiO2), полевого шпата (Na2*Al2O3*6SiO2), магнезита MgCO3, при диссоциации которого образуется газовая защита и выделяется MgO, входящий в состав шлаковой системы:

(3.31)

(3.31)

Электроды этой группы малотоксичны, имеют хорошие технологические свойства шлака, обеспечивают сварку в различных пространственных положениях, обладают высокой устойчивостью дуги как на постоянном, так и на переменном токе, благодаря содержащимся в рутиловом концентрате элементам с низким потенциалом ионизации. Недостаток покрытий рутилового типа – довольно высокая окислительная способность, что не позволяет применить их для сварки легированных сталей и сплавов.

Рис. 3.2. Схема сварки электродами с основным типом покрытия на переменном токе:

1-электродный стержень; 2-внутренний слой покрытия; 3-наружный слой покрытия; 4-растущая капля электродного металла в шлаке; 5-мощный газовый поток; 6-мелкие капли металла в шлаке; 7-покрытия шлака из наружного слоя покрытия; 8-сварочная ванна; 9-основной металл.

Электроды с целлюлозным покрытием обеспечивают минимальное количество шлака и применяются для сварки на монтаже, в условиях, когда необходимо сваривать в различных пространственных положениях и когда есть опасность стекания шлака или трудно удалить шлак из разделки свариваемых кромок металла (сварка монтажных стыков трубопроводов). Плотная газовая защита образуется при разложении целлюлозы (до 50% покрытии) и других органических веществ: древесной муки, декстрина, крахмала. Для уменьшения поглощения водорода металлом ванны в покрытие целлюлозного типа вводят окислители: TiO2, Fe2O3, MnO2, CaF2. нередко для связывания водорода применяют кремнефтористый натрий Na2SiF6(1.5-1.5%).

Важный показатель качества металла сварочных швов – содержание газов и неметаллических включений, влияющих на прочностные свойства сварных соединений.

Таблица 3.1

Массовые доли включений, масс % при использовании для сварки сталей электродов различных групп

| Тип покрытия | [O2] | [N2] | [H2]*105 | Немет. Вкл. |

| Кислые А | 0.9-0.12 | 0.010-0.025 | 15-20 | 0.10-0.20 |

| Основные Б | 0.03-0.05 | 0.007-0.012 | До 4 | До 0.10 |

| Рутиловые Р | 0.08-0.09 | 0.016-0.025 | До 30 | 0.06-0.10 |

| Целлюлозные Ц | 0.04-0.10 | 0.010-0.025 | 10-35 | 0.10-0.16 |

Как видно из таблицы, электроды с основным покрытием имеют существенные преимущества перед электродами с кислым покрытием. Электроды рутилового и целлюлозного типа занимают промежуточное положение между электродами кислого и основного типа.

Химический состав шлаков, образующихся при сварке низкоуглеродистых сталей электродами различных типов, представлен в табл.3.2, а состав газов – в табл.3.3.

Таблица 3.2

Химический состав шлаков, масс %

| Вид покр. Марка электрода. | SiO2 | TiO2 | Al2O3 | CaO | MnO | FeO | MgO | Na2O + K2O | Другие | Основность Bi |

| Кислое | 37.2 | - | 3.1 | 1.6 | 29.8 | 16.9 | - | 4.0 | K2O3 | 1.37 |

| Основное | 26.4 | 3.1 | 10.1 | 43.5 | 4.3 | - | 2.6 | CaF2 9.5 | 1.78 | |

| Рутиловое | 27.2 | 42.2 | 5.2 | 0.3 | 14.7 | 3.7 | 2.2 | MgO 2.2 | 0.34 |

Примечание: содержание серы и фосфора каждого не более 0.016%;

Таблица 3.3

Состав газов, выделяющихся при сварке электродами, масс %

| Тип покрытия электрода | Газы | |||||

| Co | CO2 | H2 | H2O | O2 | CnHm | |

| Кислое | 47.6 | 4.7 | 6.2 | 0.6 | 1.9 | |

| Основное | 62.9 | 20.4 | 5.2 | 10.5 | 0.2 | 0.8 |

2015-08-21

2015-08-21 459

459