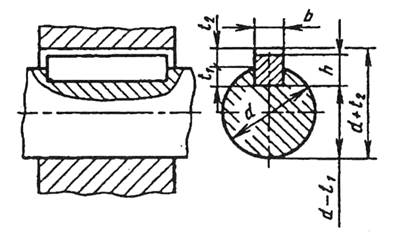

Шпонки призматические (рис. 1) применяются для соединения валов со всеми деталями, передающими вращение. Размеры сечений шпонок, их длины, а так же размеры пазов в валах и в закрепляемых деталях регламентируются ГОСТ 23360 – 78 и приведены в табл. 1.

Рис. 1 Схема шпоночного соединения

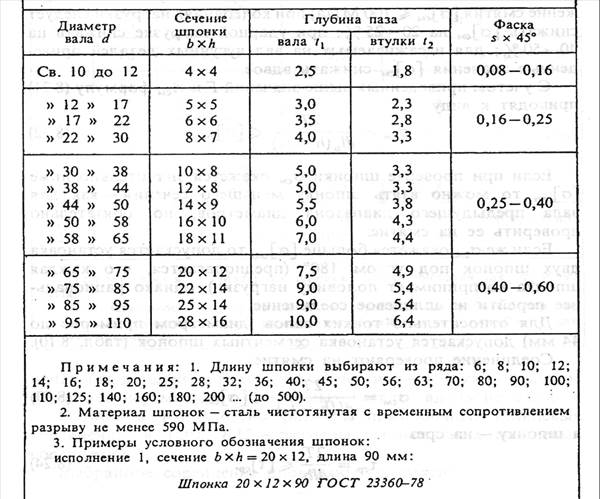

Таблица 1.

Шпонки призматические. Размеры, мм.

Длину шпонки l назначают из стандартного ряда (табл. 1) так, чтобы она была несколько меньше (на 5 – 10 мм) длины ступицы закрепляемой детали (зубчатого колеса, звездочки, шкива, полумуфты).

Предварительно определяют длины ступиц  зубчатых колес, звездочек и шкивов, закрепляемых на выходных концах валов:

зубчатых колес, звездочек и шкивов, закрепляемых на выходных концах валов:

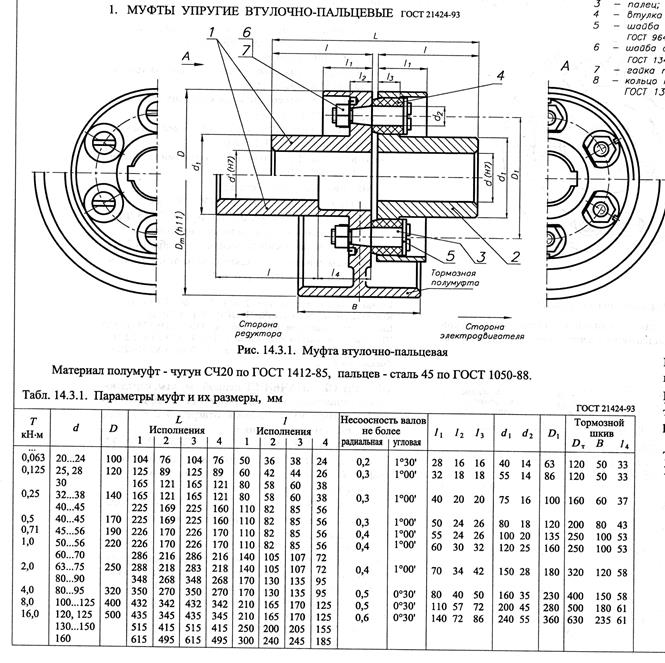

Длины ступиц полумуфт любого типа (как компенсирующих, так и упругих) в курсовом проекте определяются по параметру I таблицы 14.3.1 в соответствие с диаметром вала d. При этом желательно на данном этапе расчета длину ступицы полумуфты ( ) принимать для исполнений 1 или 2.

) принимать для исполнений 1 или 2.

Исходя из этих условий, подбирают шпонки для крепления всех деталей и указывают их условные обозначения согласно примерам (табл. 1).

Далее проводят проверку прочности на смятие всех шпоночных соединений.

Максимальные напряжения смятия в соединении и выполнение условия прочности определяют по формуле:

,

,

где Т – крутящий момент на соответствующем валу, Н·м,

d, h, t 1, l, b – геометрические параметры вала, шпонки и шпоночного паза (табл. 1).

Материал шпонок – сталь 45 нормализованная.

Допускаемые напряжения смятия: при стальной ступице [ GCM ] = 100÷120 МПа, при чугунной [ GCM ] = 50÷70 МПа.

2015-09-06

2015-09-06 2918

2918