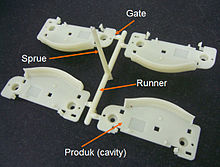

Дві половини прес-форми для лиття під тиском

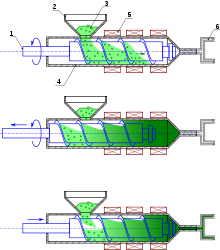

Основні операції циклу лиття пластмас під тиском:

1 — шнек;

2 — бункер;

3 — гранульваний матеріал;

4 — циліндр ливарної машини;

5 — система нагрівання;

6 — формувальна порожнина прес-форми

Пластмасові деталі, отримані литтям під тиском у 4-місну прес-форму:

Sprue — центральний ливник;

Runner — ливникова система;

Gate — точковий ливник;

Produk (cavity) — продукт (деталь)

Гранульований матеріал, дозований з бункера, подається на обертовий шнек всередині циліндра спеціальної конструкції. Циліндр ливарної машини підігрівається від електричних (іноді, масляних) нагрівних елементів. Матеріал нагрівається як від стінок циліндра, так і внаслідок тертя. Обертання шнека забезпечує рух матеріалу в циліндрі ливарної машини а також інтенсивне його перемішування, що сприяє вирівнюванню температури. За допомогою поршня приводу вузла вприскування на шнеку створюється зусилля підпору, тому шнек відходить не вільно, а долаючи тиск підпору. Слід зауважити, що тиск підпору збільшує температуру розплаву і підвищує її однорідність по перерізу в каналах шнека. Шнек створює високий тиск. Поєднання високої температури і тиску призводить до розплавлення матеріалу. Частоту обертання шнека і температуру по зонах циліндра визначають експериментально або розраховують з врахуванням розмірів шнека і тиску підпору.

2015-09-06

2015-09-06 261

261