МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

Практические занятия. Выбор посадок шпоночных и шлицевых соединений

Специальности: 110301 Механизация сельского хозяйства

Автомобили и автомобильное хозяйство

Профессиональное обучение (агроинженерия)

Машины и аппараты пищевых производств

Пищевая инженерия малых предприятий

Уфа 2006

УДК 006

ББК 30Ц

П69

Рекомендовано к публикации методической комиссией факультета механизации сельского хозяйства (протокол № _____ от __________ 2006 г.)

Составитель: доцент Фаюршин А.Ф., ст. преподаватель Гаскаров И.Р.

Рецензент: к.т.н., доцент Валеев В.Ш.

Ответственный за выпуск: заведующий кафедрой технологии металлов и ремонта машин, к.т.н., доцент Кунафин А.Ф.

г. Уфа, БГАУ, Кафедра технологии металлов и ремонта машин

ЦЕЛЬ ЗАНЯТИЯ

Научиться выбирать поля допусков для размеров шпоночных и шлицевых соединений и обозначать посадки на чертежах.

ОБЩИЕ СВЕДЕНИЯ

Шпоночное соединение - соединение вала с отверстием детали (например, шкива, зубчатого колеса и др.) с помощью шпонки, представляющей собой металлический брусок, помещаемый в пазы, выполненные на валу и во втулке (отверстии детали). По форме стандартные шпонки подразделяют на призматические, сегментные, клиновые и тангенциальные с прямоугольным поперечным сечением. Номинальные размеры шпоночного соединения с призматическими и сегментными шпонками приведены в таблицах 1,2.

|

|

|

Стандартом регламентированы три вида шпоночных соединений:

- свободное для получения посадок с гарантированными зазорами, обеспечивающими надежную работу соединений с направляющими шпонками, а также облегчение сборки соединения из термообработанных деталей;

- нормальное для получения соединений в условиях серийного и массового производства;

- плотное для получения неподвижных соединений с напрессовкой деталей при сборке в условиях единичного и серийного производства, а также для обеспечения надежной работы соединения при реверсивных нагрузках.

По ширине шпонки изготавливаются только с допуском h9, что делает возможным их централизованное изготовление независимо от посадок. Для свободного соединения установлены поля допусков для паза на валу Н9 и для паза во втулке D10, что дает посадку с зазором; для нормального соединения — соответственно N9 и JS9; для плотного соединения — одинаковые поля допусков для паза на валу и во втулке Р9. Соединения второго и третьего видов будут иметь переходные посадки.

В шпоночных соединениях центрирование осей обеспечивается по цилиндрическим поверхностям вала и втулки. Поля допусков шпоночного соединения по номинальному размеру «вал-втулка» устанавливают в зависимости от условий работы: при точном центрировании – переходные посадки, при больших динамических нагрузках – с натягом, при осевом перемещении втулки по валу – с зазором. При этом втулка изготавливается по JT8(7), вал – JT7(6).

|

|

|

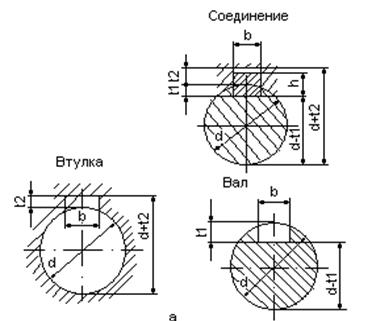

На другие размеры деталей шпоночного соединения стандартом нормированы отклонения высоты шпонки по h11, глубины паза на валу t1, и паза во втулке t2 или отклонения размеров d-t1 и d+t2 (рисунок 1), а также длины шпонки l по h14 и длины пазов на валу по H15 независимо от вида соединения.

Наиболее распространены призматические шпонки. Длину призматической или клиновой шпонки выбирают из ряда целых чисел (мм): 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450 и 500.

| Высота шпонки, мм | (d-t1) | (d+t1) |

| От 2 до 6 | -0,1 | +0,1 |

| Св. 6 до 18 | -0,2 | +0,2 |

| Св. 18 до 50 | -0,3 | +0,3 |

Рисунок 1 Размеры шпоночного соединения и сопрягаемых деталей

Таблица 1 Основные размеры деталей в соединениях с призматическими шпонками, мм по ГОСТ 23360-80

| Диаметр вала | bxh | Интервалы длин l | Глубина паза | |||

| свыше | до | от | до | на валу, t1 | во втулке, t2 | |

| 5x5 | 3,0 | 2,3 | ||||

| 6x6 | 3,5 | 2,8 | ||||

| 8x7 | 4,4 | 3,3 | ||||

| 10x8 | 5,0 | 3.3 | ||||

| 12x8 | 5,0 | 3,3 | ||||

| 14x9 | 5,5 | 3,8 | ||||

| 16x10 | 6,0 | 4,3 | ||||

| 18x11 | 7,0 | 4,4 | ||||

| 20x12 | 7.5 | 4.9 | ||||

| 22x14 | 9.0 | 5,4 | ||||

| 25x14 | 9,0 | 5,4 | ||||

| 95 | 28x16 | 10,0 | 6,4 | |||

| 32x18 | 11,0 | 7,4 |

Таблица 2Основные размеры деталей в соединениях с сегментными шпонками, мм по ГОСТ 24071-80

| Диаметр вала | bхhхd | Глубина паза | |

| на валу, t1 | во втулке, t2 | ||

| Св. 16 до 18 | 5х6,5х16 | 4,5 | 2,3 |

| Св. 18 до 20 | 5х7,5х19 | 5,5 | 2,3 |

| Св. 20 до 22 | 5х9х22 | 7,0 | 2,3 |

| Св. 22 до 25 | 6х9х22 | 6,5 | 2,8 |

| Св. 25 до 28 | 6х10х25 | 7,0 | 3 3 |

| Св. 28 до 32 | 8х11х28 | 8,0 | 3,3 |

| Св. 32 до 38 | 10х13х32 | 10,0 | 3,3 |

Шпоночные соединения все более вытесняются шлицевыми вследствие следующих недостатков. Шпоночные соединения не могут передавать большие крутящие моменты из-за смятия и среза шпонок, ослабления сечения валов и втулок пазами и образования концентраторов напряжений. Помимо этого вследствие перекосов и смещения пазов возможен перекос втулки на валу. Шлицевые соединения не имеют указанных недостатков, они передают большие крутящие моменты, имеют большую усталостную прочность и высокую точность центрирования и направления. Это достигается равномерным расположением зубьев (шлицев) по окружности и высокой точностью их размеров, формы и расположения. В зависимости от профиля зубьев шлицевые соединения делят на: прямобочные, эвольвентные и треугольные. Наиболее распространены шлицевые соединения с прямобочным профилем зуба, имеющие четное число зубьев (6, 8, 10, 16 или 20). Установлено три градации высот и чисел зубьев для одного и того же диаметра. В соответствии с этим соединения делят на легкую, среднюю и тяжелую серии.

Выбор типа шлицевых соединений определяется их конструктивными и технологическими особенностями. Для точных соединений при центрировании по боковым поверхностям зубьев и соединений, которые должны передавать значительные крутящие моменты и имеют реверсивное движение, целесообразно применять соединения с эвольвентным профилем.

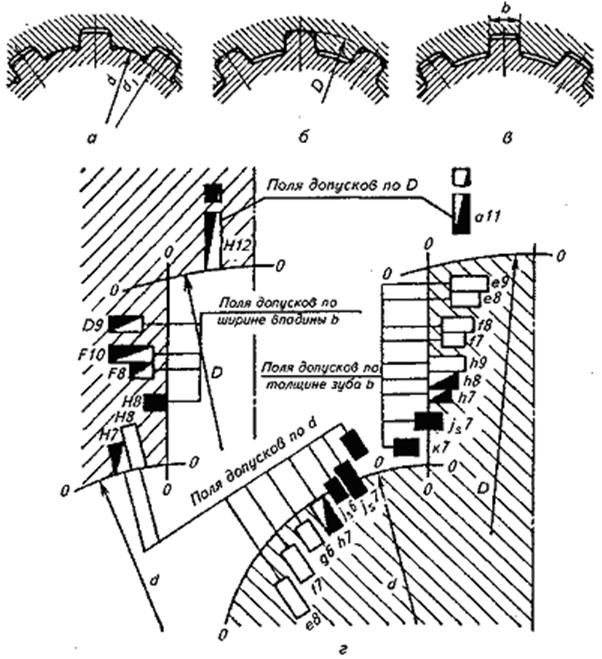

Допуски и посадки шлицевых соединений зависят от их назначения и принятой системы центрирования втулки относительно вала. Существует три способа центрирования:

центрирование по d целесообразно в тех случаях, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (когда отверстие шлифуют на обычном внутришлифовальном станке) или когда могут возникнуть значительные искривления длинных валов после термической обработки. Этот способ обеспечивает точное центрирование; его применяют обычно для подвижных соединений (рисунок 2, а);

|

|

|

центрирование по D рекомендуется, когда втулку термически не обрабатывают или когда твердость ее материала после термической обработки допускает калибровку протяжкой, а вал — фрезерование до получения окончательных размеров зубьев. При этом вал по наружному диаметру шлифуют на обычном круглошлифовальном станке. Такой способ центрирования прост, экономичен. Применяют его для неподвижных соединений, поскольку в них отсутствует износ от осевых перемещений, а также для подвижных, воспринимающих небольшие нагрузки(рисунок 2, б);

центрирование по боковым поверхностям зубьев размером b целесообразно при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования (рисунок 2, в).

Рисунок 2. Размеры и способы центрирования (а, б, в); схема расположения полей допусков (г)шлицевых соединений с прямобочным профилем зуба

Поля допусков и рекомендуемые посадки шлицевых прямобочных соединений приведены в ГОСТ 1139-80. Посадки для центрирующих диаметров d и D установлены по системе отверстия. Поля допусков размера b назначают для вала по системе отверстия, а для отверстия втулки — по системе вала. Для нецентрирующего диаметра D предусмотрена только посадка H12/a11. При нецентрирующем диаметре d допуск на изготовление вала не установлен, а внутренний диаметр d ограничен размером d1 (рисунок 2, г; таблица 3).

Таблица 3 Размер шлицевых соединении и шлицевого вала по меньшему диаметру d1 при центрировании по D и d (выдержки из ГОСТ 1139-80)

| zxdxD | d1 | zxdxD | d1 | zxdxD | d1 | ||||

| Легкая серия 1 | Средняя серия | Тяжелая серия | |||||||

| 6X23X26 | 22,1 | 6Х11Х14 | 9,9 | 10Х18Х20 | 15,6 | ||||

| 6X26X30 | 24,6 | 6Х13Х16 | 12,0 | 10X21X26 | 18,5 | ||||

| 6X28X32 | 26,7 | 6Х16Х20 | 14,5 | 10X23X29 | 20,3 | ||||

| 8X32X36 | 30,4 | 6Х18Х22 | 16,7 | 10X26X32 | 28,0 | ||||

| 8Х36X40 | 34,5 | 6Х21Х25 | 19,5 | 10X28X35 | 24,4 | ||||

| 8Х42Х46 | 40,4 | 6Х23Х28 | 21,3 | 10x32X40 | 28,0 | ||||

| 8Х46Х50 | 44,6 | 6Х26Х32 | 23,4 | 10X36Х45 | 31,3 | ||||

| 8Х52Х58 | 49,7 | 6Х28Х34 | 25,9 | 10X42X52 | 36,9 | ||||

| 8Х56Х62 | 53,6 | 6Х32Х38 | 29,4 | 10X46X86 | 40,9 | ||||

| 8Х62Х68 | 59,8 | 6Х36Х42 | 33,5 | 16X52X60 | 47,0 | ||||

| 10X72X78 | 69,6 | 8Х36Х42 | 39,5 | 16X66X65 | 50,6 | ||||

| 10X82X88 | 79,3 | 8Х42Х48 | 42,7 | 16X62X72 | 56,1 | ||||

| 10X92X98 | 89,4 | 8Х46Х54 | 48,7 | 16X72X82 | 65,9 | ||||

| 10X102X108 | 99,9 | 8Х52Х60 | 52,2 | 20X82X92 | 75,6 | ||||

| 10X112X120 | 108,8 | 8Х56Х65 | 52,2 | 20Х92Х102 | 85.5 | ||||

На чертежах и в технической документации шлицевое соединение обозначают условным сочетанием латинских букв и цифр. В обозначении соединения буква слева указывает поверхность центрирования (d, D или b), первая цифра слева — число зубьев (шлицев); после знака «х» — номинальный размер внутреннего диаметра d (если d является центрирующим, то правее номинального диаметра указывают посадку по d); после второго знака «х» — номинальный размер и поля допусков наружного диаметра D; после третьего знака «х» — размер b и посадку по b.

|

|

|

Пример условного обозначения шлицевого соединения при центрировании по внутреннему диаметру: d-8x36H7/e8x40H12/a11x7D9/f8

отверстия втулки: d-8x36H7x40H12x7D9.

вала: d-8x36e8x40allx7f8.

Порядок выполнения задания

1 По выданному преподавателем размеру вала и конструкции шпонки определить размеры шпоночного соединения.

2 Выбрать поля допусков сопрягаемых размеров шпоночного соединения.

3 Рассчитать размерные характеристики деталей шпоночного соединения и занести в таблицу 4.

| Наименование размера | Номинальный размер, мм | Поле допуска | Допуск, мм | Предельные отклонения, мм | Предельные размеры, мм | ||

| верхн. | нижн. | max | min | ||||

Таблица 4 Размерные характеристики деталей соединения

4 Изобразить схему полей допусков по ширине шпонки с указанием предельных зазоров и натягов.

5 Выполнить эскизы шпоночного соединения и его деталей.

2015-09-06

2015-09-06 946

946