ПЕРЕПАДА ДАВЛЕНИЯ (РАСХОДОМЕРЫ)

Методические указания к лабораторной работе по дисциплинам

«Системы управления химико-технологическими процессами»

для студентов специальностей 240301, 240502, 240401, 240403 всех форм обучения и «Автоматизация систем водоснабжения и водоотведения» для студентов специальности 270112 всех форм обучения

Составители Н. М. Шаулева

В. А. Старовойтов

Утверждены на заседании кафедры

Протокол № от 18.12.2009

Рекомендованы к печати

учебно-методической комиссией

специальности 270112

Протокол № 4 от 21.12.2009

Электронная копия находится

в библиотеке главного корпуса

ГУ КузГТУ

Кемерово 2010

1. ЦЕЛЬ ПРОВЕДЕНИЯ РАБОТЫ

Знакомство с современными средствами для измерения перепада давления жидких и газообразных сред на примере промышленного измерительного преобразователя перепада давления ДМ-П2 с пневматическим выходным сигналом принципа действия, устройства и их функциональных возможностей.

2. СОДЕРЖАНИЕ РАБОТЫ

2.1. Изучение настоящих методических указаний, устройства стенда и размещенных на нем технических средств.

2.2. Снятие статических характеристик ДМ-П2 путем подачи на его вход известных перепадов давления и фиксации ответных реакций на выходе с помощью измерительного прибора.

2.3. Обработка результатов измерений и подготовка отчета.

3. ТРЕБОВАНИЕ К ОТЧЕТУ

Отчет должен содержать наименование и цель проведения работы с указанием фамилий исполнителей, а также экспериментальные данные, сведенные в таблицу, графики статических характеристик и принципиальную схему преобразователя ДМ-П2.

4. ОБЩИЕ ПОЛОЖЕНИЯ

Измерение разности давлений DР между двумя удаленными друг от друга точками трубопровода, аппарата, а то и части технологической схемы часто представляется совершенно необходимым, т.к. может определять не только другие параметры процесса, но и работоспособность оборудования. Например, при достижении некоторого DР между входом в рукавный фильтр и выходом последний не может улавливать пыль (рукав забит твердыми частицами); при повышении DР в аппаратах со взвешенным слоем происходит унос твердых частиц или срыв режимов (захлебывание) массообмена на тарелках ректификационных колонн и т.д.

Кроме того измерения DР являются основой широко применяемого метода измерения расхода жидких и газообразных сред с помощью сужающих устройств [1, c. 150; 2, c. 33]. Разность давлений, оказываемых двумя столбами жидкости, один из которых является постоянным (заданным), а другой изменяется, может использоваться и используется в промышленности для непрерывного контроля за уровнем жидкостей [1, c. 198].

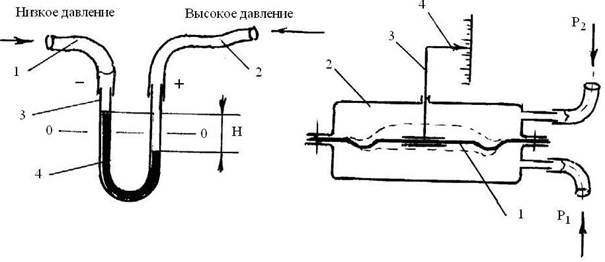

В общем случае DР можно рассчитывать и по показаниям двух независимых манометров, однако технически и экономически целесообразнее (особенно при малых DР) это оказалось делать с помощью так называемых дифференциальных манометров (дифманометров), совмещающих функции двух манометров и выдающих уже готовый результат. Самым простейшим из них является двухтрубный U-образный жидкостный дифманометр с видимым уровнем (рис. 1).

| Рис. 1. U-образный дифманометр | Рис. 2. Схема мембранного дифманометра |

По принципу действия он аналогичен U-образному манометру с видимым уровнем для измерения небольших избыточных давлений и разряжений [1, c. 115]. Однако по определению дифманометрами называют приборы для измерения разности двух давлений, ни одно из которых не является давлением окружающей среды, и именно поэтому оба конца (колена) стеклянной трубки 3 присоединяются с помощью других трубок 1 и 2, называемых импульсными, к точкам (местам) отбора давлений Р1 и Р2. Разность этих давлений вызывает перераспределение уровней жидкости 4 (ртуть, спирт, толуол и др.) на некоторую высоту Н. При этом разность давлений DР = Р2 – Р1 уравновешивается гидростатическим давлением столба жидкости Н, т.е.

DР = Р2 – Р1 = rgH,

где r – плотность жидкости; g – ускорение свободного падения.

Для технических измерений жидкостные дифманометры выполняют в виде так называемых комбинированных жидкостно-механических приборов без видимого уровня. К ним относят поплавковые, кольцевые и колокольные [1, c. 117-124], не имеющие устройств для формирования пневматического выходного сигнала (кроме поплавкового).

Более перспективны в этом плане дифманометры с упругими чувствительными элементами (деформационные) в виде сильфонов и мембран [3, c. 45-53].

Схема простейшего мембранного дифманометра представлена на рис. 2. Между флажками корпуса 2 плотно зажата гибкая мембрана 1 (бронза, сталь, пластмасса и др.), к которой прикреплен шток 3. Под действием измеряемой разности давлений Р2 - Р1 (или Р2 < Р1) мембрана переместится вверх (штриховая линия) или вниз при Р2 > Р1, что и покажет указатель 4 на шкале прибора. Естественно, устройство промышленного преобразователя DР значительно сложнее рассмотренного.

Следует отметить, что независимо от чувствительных элементов (поплавок, мембраны, сильфоны) промышленные дифманометры на начальных этапах развития измерительной техники выпускались в виде измерительного блока, конструктивно объединенного с показывающим (регистрирующим) прибором для местного контроля [3, c. 37].

По мере увеличения масштабов производства и необходимости централизованного управления (дистанционное управление) дифманометры оснащались встроенными преобразователями, выдающими унифицированный электрический или пневматический сигналы. Наличие прибора для местных измерений становится необязательным, и в настоящее время большинство измерительных преобразователей выполняется в виде отдельных бесшкальных блоков (приборов), задачей которых является преобразование DР в пропорциональный выходной сигнал. Поскольку эти преобразователи могут использоваться для определения различных параметров, связанных с DР, то в соответствии с этим они называются расходомерами (при измерениях расхода) или же уровнемерами (при измерении уровня).

Типичным представителем таких преобразователей являются бесшкальные мембранные дифманометры (датчики) типа ДМ, преобразующие измеряемую величину (DР) в электрический сигнал, передаваемый на вторичный прибор с дифференциально-трансформаторной схемой типов КСД-2, КСД-3, КВД1 и др. [3, c. 51].

В настоящее время последние используются все реже и реже. Современная тенденция развития измерительных преобразователей давления заключается в их «интеллектуализации» на базе микроэлектронной технологии и микропроцессорной техники, предполагающих передачу части функций системы управления вторичным преобразователям, а некоторых традиционных функций вторичных преобразователей – первичным. Более совершенными для использования в условиях АСУТП в настоящее время считаются датчики давления Метран-100, способные выдавать не только аналоговые унифицированные токовые сигналы, но и цифровые сигналы на базе интерфейса RS-485 или HART-протокола. Этот открытый стандартный гибридный протокол двунаправленной связи предусматривает передачу цифровой информации поверх стандартного аналогового сигнала 4-20 мА.

Некоторые датчики Метран-100 как и преобразователи Сапфир-22 способны измерять и разность давлений. Примерами могут служить датчики разности давлений Метран-100 (общепромышленные), Метран-100-Ех-ДД и Метран-100-ВН-ДД (взрывозащищенные). По внешнему виду они мало отличаются от аналогичных преобразователей Сапфир-22-ДД и Сапфир-22Ех-ДД.

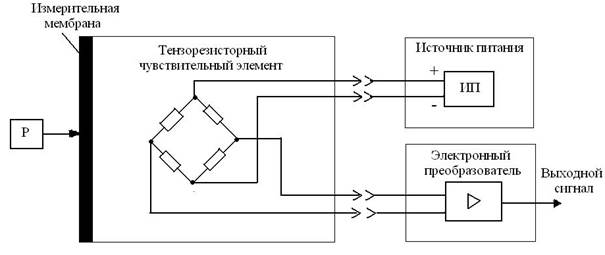

Датчики состоят из преобразователя давления (в нашем случае перепада давления) (рис. 3), называемого сенсорным блоком и унифицированного электронного преобразователя (рис. 4).

Структурная схема первичного тензорезисторного преобразователя представлена на рис. 3. Чувствительным элементом тензопреобразователя является пластина из монокристаллического сапфира с кремниевыми пленочными тензорезисторами (структура КНС – «кремний на сапфире»), прочно соединенная с металлической мембраной тензопреобразователя.

Деформация мембраны под действием внешнего давления Р приводит к локальным деформациям чувствительного элемента, вызывая при этом изменение его электрического сопротивления, которое с помощью электронного преобразователя преобразуется в токовый выходной сигнал.

Рис. 3. Структурная схема первичного тензорезисторного

Преобразователя

Функционально электронный преобразователь такого исполнения состоит из аналого-цифрового преобразователя (АЦП), блока памяти АЦП, микроконтроллера с блоком памяти, цифро-аналогового преобразователя (ЦАП), стабилизатора напряжения, фильтра радиопомех и блока регулирования и установки парамет- ров или HART-модема. Некоторые электронные преобразователи имеют ЖК-индикатор.

Микроконтроллер на основе цифровых сигналов с АЦП проводит коррекцию и линеаризацию характеристики сенсорного блока и через ЦАП выдает аналоговый токовый сигнал (0-5; 0-20; 4-20 мА).

Блок регулирования предназначен для изменения параметров (пределов измерения) датчика с помощью кнопочных переключателей и дисплея индикатора.

С точки зрения пожаро- и взрывобезопасности для процессов химических технологий интерес представляют измерительные преобразователи разности давлений с унифицированным пневматическим выходным сигналом, который в виде сжатого воздуха под давлением от 0,02 до 0,1 мПа является носителем измерительной информации, передаваемой по трубочкам (пластмасса или металл) на расстояние до 300 м.

Представителями таких преобразователей являются дифманометры мембранные типа ДМПК-100 и ДМПК-100А, но они сняты с производства. В настоящее время отечественной промышленностью предлагаются для использования дифманометры унифицированной системы ГСП типов ДМ-П и 13ДД11 [4, c. 126].

Рассмотрим технические характеристики и устройство измерительного преобразователя перепада давления (дифманометра) мембранного типа ДМ-П2. Он предназначен для непрерывного преобразования в пропорциональный пневматический сигнал дистанционной передачи контролируемого или регулируемого перепада давления жидкостей, паров и газов и используется также для измерения различных параметров, которые могут определяться по измерению перепада давления. Дифманометр входит в общий комплекс унифицированной системы взаимозаменяемых компенсационных датчиков ГСП и используется в комплекте с вторичными приборами, регуляторами, машинами централизованного контроля и другими устройствами автоматики и системами управления, работающими со стандартными унифицированными сигналами (0,2-1 кгс/см2). Прибор предназначен для измерения указанных выше параметров жидкостей, паров и газов, неагрессивных по отношению к стали Х18Н10Т и 4Х13.

В случае измерения параметров сред, агрессивных по отношению к указанным материалам, дифманометр должен применяться в комплекте с разделительными устройствами.

Прибор предназначен для работы при температуре окружающего воздуха от +5 до +50°С и от –50 до +50°С и относительной влажности от 30 до 80%. При использовании дифманометров в качестве расходомеров и уровнемеров они должны применяться в комплекте с сужающими устройствами, конденсационными и уравнительными сосудами.

Дифманометры этого типа обеспечивают измерения предельных перепадов давления от 100 до 6300 Па и имеют устройства для перенастройки измеряемых перепадов давления. При измерениях обеспечивают класс точности не ниже 2,5. При изменении перепада давления от нуля до предельного номинального значения (0-100 кгс/м2) выходной сигнал изменяется от 20 до 100 кПа. Давление питания дифманометров 140 + 14 кПа.

Дифманометры обеспечивают передачу выходного сигнала по пневматической линии связи с внутренним диаметром 4 мм на расстоянии 150 м или 6 мм на расстоянии до 300 м по трассе.

По устойчивости к механическим воздействиям дифманометры выдерживают вибрацию частотой до 15 Гц с амплитудой не более 0,06 мм.

Расход воздуха питания в установившемся режиме работы не более 3 л/мин.

Вероятность безотказной работы дифманометров не менее 0,96% за 2000 ч. Средний срок службы дифманометров не менее 8 лет.

Масса дифманометра ДМ-П2 не более 22 кг.

Дифманометр состоит из измерительного блока и унифицированного пневмопреобразователя.

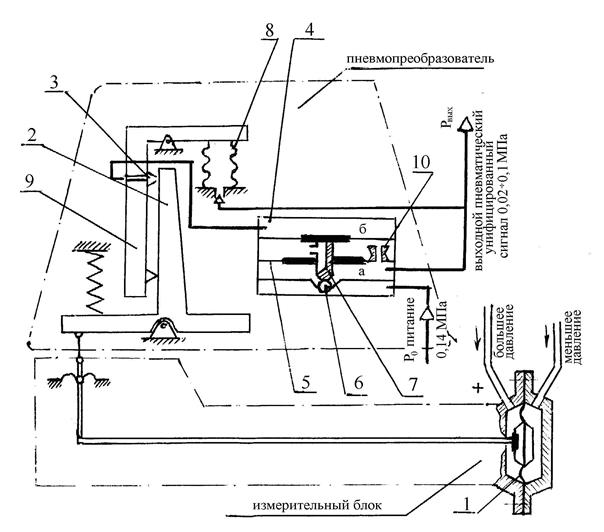

Принцип действия дифманометров основан на пневматической силовой компенсации. Принципиальная схема дифманометра представлена на рис. 5.

Под воздействием разности давлений (перепада), подводимых к камерам «+» и «–», на чувствительном элементе 1 измерительного блока возникает пропорциональное перепаду давления усилие, которое через систему рычагов и тяг передается заслонке 2 пневмопреобразователя.

В случае приближения заслонки 2 к соплу 3 давление в камере "б" пневмоусилителя 4 возрастает, и мембрана 5 из прорезиненного полотна, перемещаясь вниз, прикрывает клапан 6, а клапан 7 приоткрывает. В результате давление в камере "а" увеличивается.

Это давление является выходным сигналом дифманометра. Одновременно оно поступает в сильфон обратной связи 8, который создает момент на Г-образном рычаге 9, уравновешивающий момент от перепада давления.

Рис. 5. Принципиальная схема дифманометров: 1 – элемент чувствительный; 2 – заслонка; 3 – сопло; 4 – пневмоусилитель; 5 – мембрана; 6, 7 – клапаны; 8 – сильфон обратной связи; 9 – Г-образный рычаг; 10 – дроссель

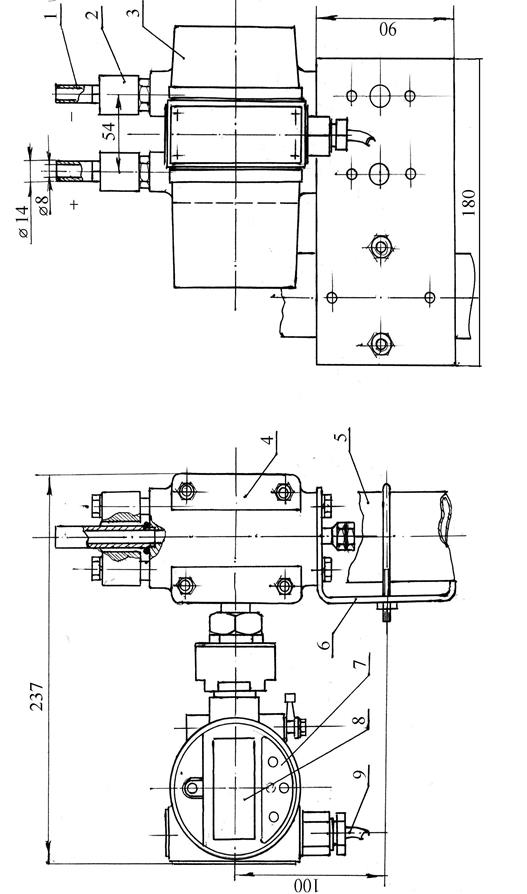

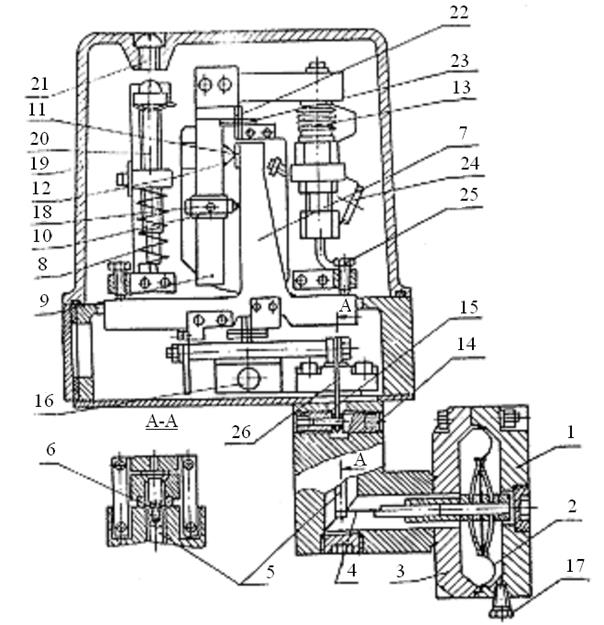

Конструкция дифманометра представлена на рис. 6.

Рис. 6. Конструкция дифманометра: 1 – фланец; 2 – элемент чувствительности; 3 – фланец; 4 – тяга ленточная; 5 – рычаг вывода; 6 – мембрана; 7 – рычаг; 8 – пружина; 9 – рычаг; 10 – опора подвижная; 11 – заслонка; 12 – сопло; 13 – сильфон обратной связи; 14, 15 – пробка; 16 – болт конусный; 17 – пробка сливная; 18 – болт; 19 – кожух; 20, 21 – винт; 22, 23 – опоры ленточные; 24 – демпфер; 25 – винт регулировочный; 26 – лента

Рычаги 7 и 9 пневмопреобразователя установлены на ленточных опорах 22 и 23.

Пружина 8 предназначена для установки начального значения, равного 20 кПа выходного сигнала, а подвижная опора 10 служит для настройки прибора на заданный предел измерения.

Преобразователь крепится к измерительному блоку с помощью конусного болта 16. Отверстия, закрываемые пробками 17, служат для продувки и промывки камер дифманометра.

На дифманометре и на отдельных его деталях нанесена маркировка, содержащая технические характеристики дифманометра, параметры питания и другие необходимые потребителю сведения.

Длина соединительных линий между дифманометром и сужающим устройством должна быть не более 15 м.

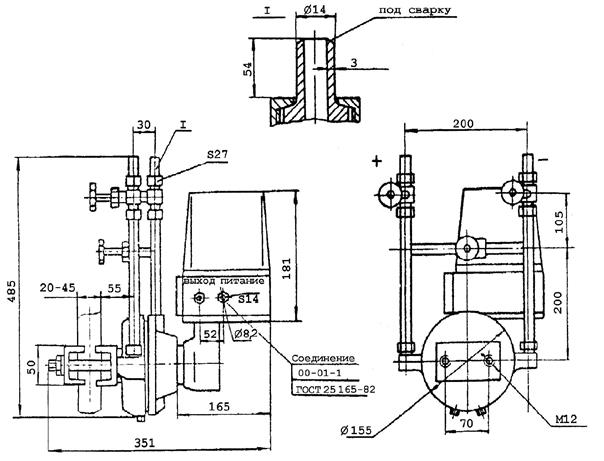

Монтаж соединительных линий и сужающих устройств должен производиться в соответствии с РД 50-213-80. Дифманометры монтируются в положении, указанном на рис. 7.

Расстояние между дифманометром и вторичным устройством по пневмотрассе не должно быть более 300 м.

При измерении расхода воды и неагрессивных, невязких жидкостей дифманометр для исключения возможности попадания воздуха или газа ставится ниже сужающего устройства, работающего с ним в комплекте. Если измеряемая жидкость легко выпадает в осадок, то перед дифманометром устанавливают отстойные сосуды, а если жидкость горячая (tр > 120 °С), то в импульсные линии включаются уравнительные сосуды, заполненные водой.

При измерениях в агрессивных жидкостях используют защитные мембранные устройства, разделительные сосуды или подают инертный газ через соединительные трубки. Если контролируемой средой является пар, от действия высокой температуры защитой служат вода в соединительных трубках и конденсационные сосуды и т.д. [1, c. 134].

Рис. 7. Габаритные, установочные и присоединительные

размеры ДМ-П2

Следует отметить, что в настоящее время по уровню пожаро- и взрывобезопасности с дифманометрами, имеющими на выходе пневмосигнал, успешно конкурируют преобразователи перепада давления типа «Сапфир-22ДД-Ех» (взрывобезопасное исполнение) с токовым выходным сигналом [2, c. 49; 4, c. 113].

5. ОПИСАНИЕ ЛАБОРАТОРНОГО СТЕНДА

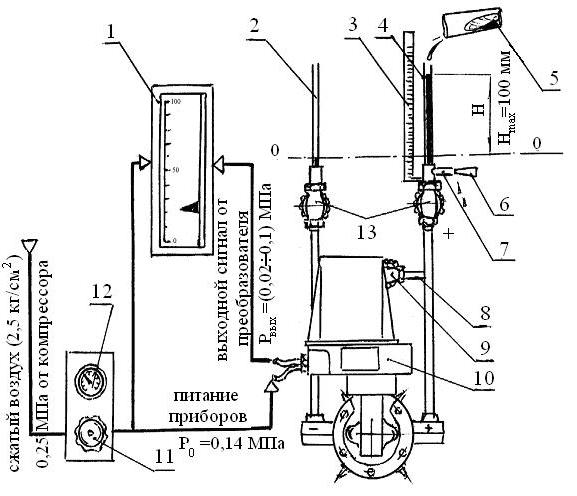

Стенд выполнен в виде вертикального металлического щита, на котором размещены необходимые для проведения работ технические средства, собранные в соответствии со схемой, представленной на рис. 8.

Рис. 8. Схема стенда: 1 – прибор измерительный показывающий; 2 – трубка стеклянная на «минусовой» импульсной линии; 3 – линейка мерная; 4 – трубка стеклянная на «плюсовой» импульсной линии; 5 – стакан; 6 – пробка; 7 – сливной патрубок; 8 – уравнительная линия; 9 – вентиль уравнительной линии; 10 – измерительный преобразователь перепада давления ДМ-П2; 11 – редуктор; 12 – манометр на линии питания приборов; 13 – вентиль

Основой стенда является исследуемый измерительный преобразователь перепада давлений (расходомер) ДМ-П2 мембранного типа 10, рассмотренный выше. Создание перепада давлений в измерительной части преобразователя осуществляется за счет поэтапного заполнения (или слива) жидкостью прозрачной трубки 4 на плюсовой «+» импульсной линии. Созданный таким образом столб жидкости высотой H = var пропорционален DР и является входным сигналом для исследуемого преобразователя. Соответствующий ему выходной пневматический сигнал подается на пневматический показывающий прибор 1, проградуированный в процентах. Последнее означает, что 0 на шкале соответствует DР = 0, а 100% – DР = 100 кгс/м2 (см. маркировку преобразователя). Питание прибора и преобразователя осуществляется от сети сжатого воздуха (Р ³ 0,25 МПа) через понижающий редуктор 11 (Р0=0,14 МПа). Все коммуникации для сжатого воздуха выполнены с помощью полихлорвиниловых трубок диаметром 8´1.

6. ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

6.1. Внимательно изучить настоящие методические указания и с их помощью ознакомиться с устройством учебного стенда, размещением оборудования и приборов.

6.2. Подать питание на пневмоприборы стенда, для чего, вращая маховик редуктора (рис. 8 здесь и далее) по часовой стрелке, установить давление сжатого воздуха 0,14 МПа (1,4 кгс/см2) по манометру 12.

6.3. Установить начальный уровень отсчета 0-0 в трубках 2 и 4. Для этого необходимо открыть уравнительный вентиль 9 в линии 8, что сделает трубки 2 и 4 сообщающимися. Осторожно из стакана 5 наливать жидкость в трубку 4 до появления видимых менисков в области стеклянных трубок. Прекратить подачу жидкости и перекрыть уравнительную линию, закрыв вентиль 9. После этого на мембрану преобразователя действуют два одинаковых раздельных столба жидкости, т.е. DР = 0. Отметить положение начального уровня 0-0 по линейке 3 и показания прибора 1, записав их в таблицу.

6.4. Налить в плюсовую трубку 4 жидкость, повысив в ней уровень на 10-15 мм и, тем самым, увеличив DР. Отметить показания на линейке и приборе. Произвести эти действия еще несколько раз, помня, что столб жидкости не должен превышать 100 мм от уровня 0-0 (ограничение по диапазону измерения преобразователя).

6.5. Достигнув максимального разрешенного уровня Н, произвести снятие показаний приборов при сливе жидкости (понижение DР). Для этого следует воспользоваться пробкой 6, отпирая которую и возвращая на место, можно ступенчато понижать уровень на 10-15 мм. Уменьшение уровня производить только до уже известного уровня 0-0. Результаты измерений занести в таблицу.

| Подача жидкости (налив) | |||||

| Показания по линейке, мм | |||||

| Показания измерительного прибора, % | |||||

| Слив жидкости | |||||

| Показания по линейке, мм | |||||

| Показания измерительного прибора, % |

6.6. Открыть уравнительный вентиль 9 и через сливной патрубок слить жидкость.

6.7. Отключить питание приборов, вращая маховик редуктора 11 против часовой стрелки до показаний на манометре 12 равных нулю.

6.8. Приступить к обработке данных и построению статических характеристик преобразователя (вход-выход) при увеличении и снижении DР.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Для измерения каких параметров технологических процессов могут быть использованы дифманометры?

2. Объясните принцип силовой компенсации при измерениях.

3. Какие чувствительные элементы используются в преобразователях DР?

4. Где и каким образом формируется выходной пневматический сигнал измерительного преобразователя DР?

5. Почему вторичный измерительный прибор имеет шкалу, проградуированную в процентах, хотя фактически измеряет давление сжатого воздуха?

6. Изменится ли выходной сигнал измерительного преобразователя DР, если вместо воды заливать на такую же высоту Н масло или ртуть?

7. Соответствует ли полученная экспериментально статическая характеристика паспортным данным преобразователя?

8. Каким образом осуществляется защита измерительной части преобразователя от воздействия агрессивных, загрязненных и запыленных сред?

9. Для чего нужен демпфер и как он устроен?

10. В чем вы видите различия между дифманометрами типов ДМ и ДМ-П2?

11. В чем отличия преобразователей перепада давления Сапфир-22-ДД и Метран-100-ДД?

12. Что является чувствительным элементом датчиков DР Метран-100-ДД?

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Кулаков, М. В. Технологические измерения и приборы для химических производств:учебник для вузов по специальности «Автоматизация и комплексная механизация химико-технологических процессов» / М.В. Кулаков. – 4-е изд., стереотипное, перепечатка с третьего издания. – М.: ООО ИД «Альянс», 2008. – 424 с.

2. Лапшенков, Г. И. Автоматизация производственных процессов в химической промышленности. Технические средства и лабораторные работы / Г. И. Лапшенков, Л. М. Полоцкий. – М.: Химия, 1983. – 288 с.

3. Автоматические приборы, регуляторы и вычислительные системы: справ. пособие / под ред. Б. Д. Кошарского. – Л.: Машиностроение. Ленингр. отд-ние, 1976. – 486 с., ил.

4. Промышленные приборы и средства автоматизации: справочник / под ред. В. В. Черенкова. – Л.: Машиностроение. Ленингр. отд-ние, 1987. – 847 с.

Составители

Надежда Михайловна Шаулева

Владимир Алексеевич Старовойтов

2015-09-06

2015-09-06 1948

1948