Процесс зубонарезания червячной фрезой подобен процессу зацепления двух зубчатых колес. При этом червяк можно рассматривать как колесо с винтовыми зубьями, число которых равно числу заходов. Оси червяка и колеса скрещиваются в пространстве.

В процессе зубонарезания фреза и колесо вращаются вокруг своих осей, а движение подачи вдоль оси колеса осуществляется перемещением суппорта станка, причем с самого начала зубья фрезы врезаются на полную глубину впадины между зубьями колеса. Вращение колеса и фрезы строго скоординированы с движением подачи. За один оборот фрезы колесо поворачивается вокруг оси на α/ z1, где α – число заходов фрезы; z1 – число зубьев нарезаемого колеса. Все зубья однозаходной фрезы участвуют в формировании профиля впадины зубьев колеса, которые получаются как огибающая различных положений зубьев фрезы. При работе многозаходных фрез за один оборот фрезы одновременно обрабатывается число впадин, равное числу заходов.

Нам известно, что при фрезеровании инструмент с заготовкой имеет прерывистый контакт, поэтому при зубонарезании это приводит к появлению на боковых поверхностях зубьев колеса огранки (fогр), а по дну впадины- волнистости (fволн). Хотя эти отклонения от теоретически точного профиля малы, тем не менее они сказываются на плавности при работе зубчатой передачи. Поэтому при изготовлении точных колес необходимы дополнительные операции, такие как шевингование, зубошлифование.

Из теории зацепления известно, что для правильного зацепления двух колес с разным направлением зубьев необходимо, чтобы каждое из них правильно сцеплялось с одной и той же рейкой. Это возможно только при равенстве шагов, угла профиля и модуля в сечении, нормальном к направлению витков на среднем (делительном) цилиндре фрезы и рейки.

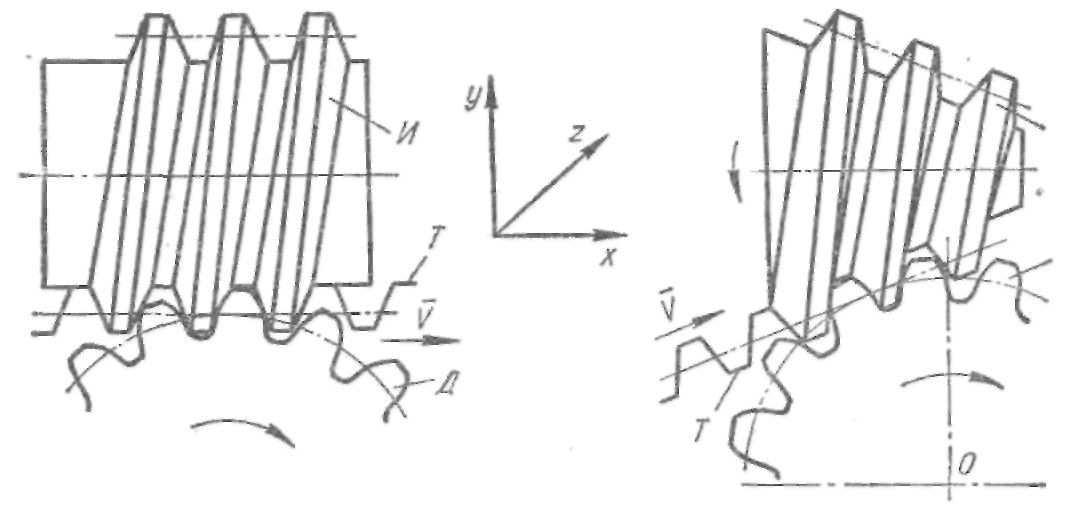

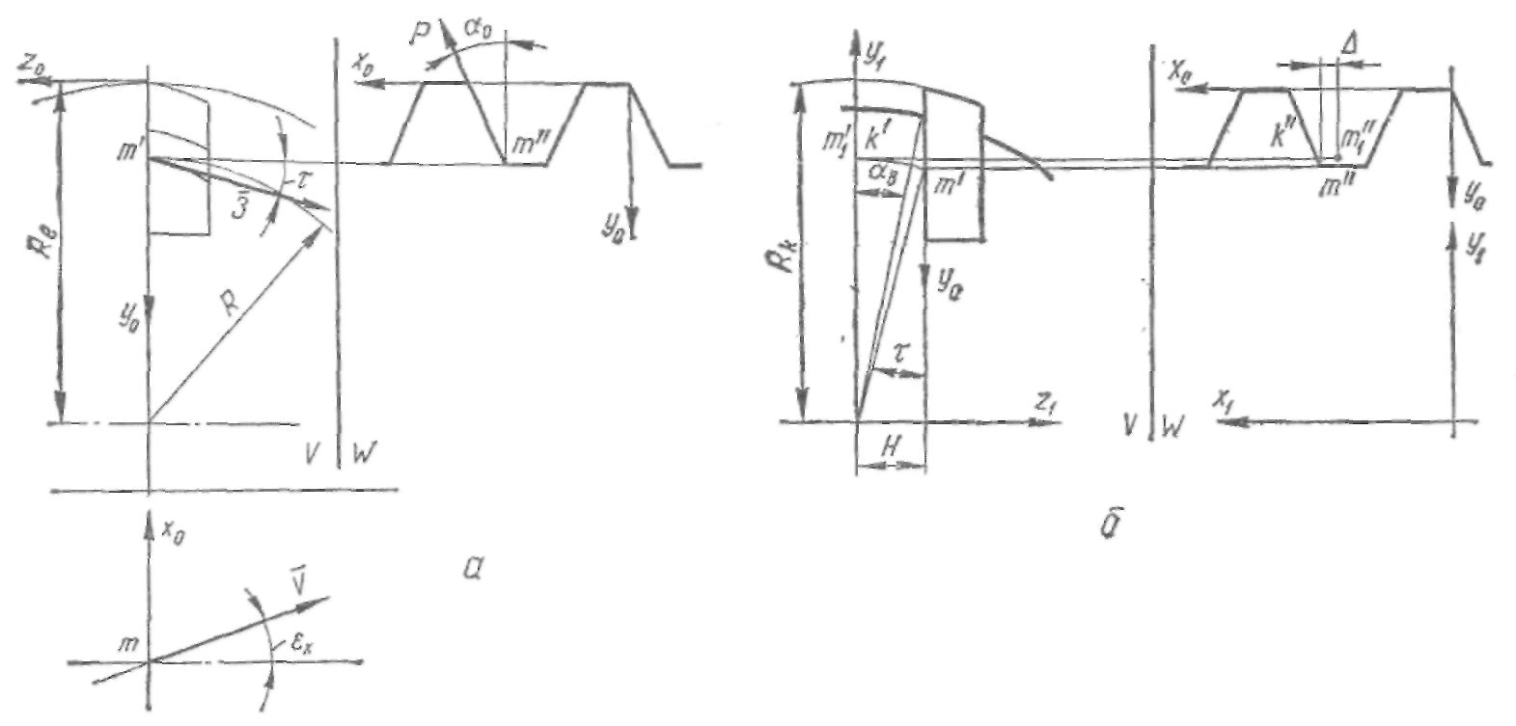

Для определения исходного червяка пространственной системе координат хуz, не связанной ни с заготовкой, ни с инструментом (рис. 3), сообщается поступательное движение со скоростью V, направление которой перпендикулярно оси колеса.

Рис. 3 Схема определения исходной поверхности червяка

Тогда движение поверхности D детали относительно системы хуz можно представить как качение без скольжения начального цилиндра, связанного с деталью, по начальной плоскости, связанной с системой хуz. Найдем вспомогательную поверхность рейки Т как огибающую последовательных положений поверхности D детали при движении детали относительно системы хуz.

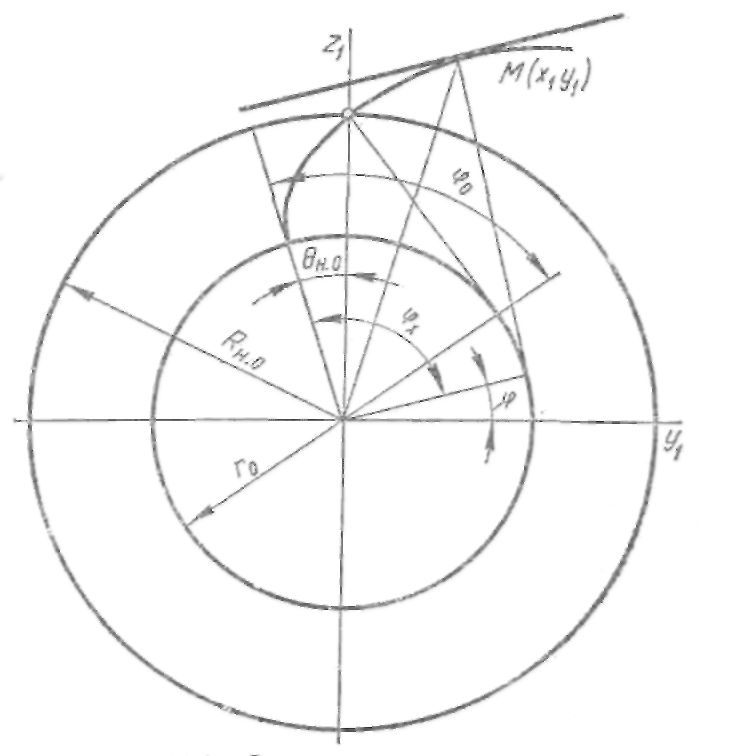

Рис. 4. Эвольвента окружности

Будем считать, что производится обработка цилиндрического прямозубого зубчатого колеса. Уравнения эвольвенты зуба колеса (рис. 4) в системе z1у1 можно записать таким образом:

z1= r0 cos (φx – θ н.о.) + r0 φx sin (φx – θ н.о.)

y1= r0 sin (φx – θ н.о.) - r0 φx cos (φx – θ н.о.)

Уравнение контакта в рассматриваемом случае будет:

sin (Ψ + t) = y1 cos Ψ + z1 sin Ψ, где

R н.о.

Ψ = 90- (φx – θ н.о.)

Подставляя значения у1 и z1 из уравнений эвольвенты, после преобразований получим:

sin (Ψ + t) = r0 = cos α н.о., отсюда

R н.о.

t = Ψх -φ н.о. = tg αх- tg α н.о.

Формулы перехода от системы х1y1z1 к системе х2у2z2 будут:

Z2= y1 sin t + z1 cos t – R н.о.

y2= y1 cos t - z1 sin t + R н.о t

Подставляя в эти формулы величины, соответствующие эвольвенте обрабатываемого колеса, проведя преобразования и поделив одно уравнение на другое, будем иметь:

Шаг по нормали (расстояние между смежными прямыми, измеренное по перпендикуляру к ним) равен:

t н = t н.пр cos α н.о. = 2Пr0

zк

При известной вспомогательной производящей поверхности поверхность исходного червяка определяется как огибающая поверхности Т при ее движении вместе с системой хуz относительно инструмента. Это относительное движение складывается из вращения инструмента вокруг своей оси и поступательного движения поверхности рейки Т вместе с системой хуz со скоростью V.

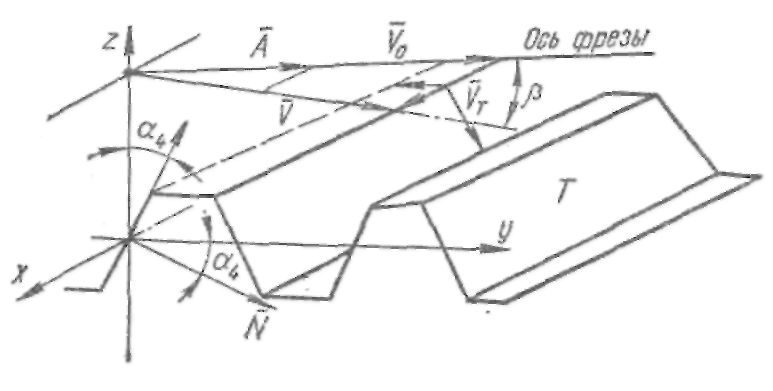

Рис. 5. Схема определения исходной поверхности червяка

Поступательное движение со скоростью V разложим (рис. 5) на два движения:

V = Vo + VT

Скорость Vo первого из составляющих движений направим вдоль оси инструмента, а скорость VT второго — по образующей поверхности Т. Тогда движение со скоростью VT будет приводить к перемещению поверхности Т рейки «самой по себе» и его при нахождении огибающей поверхности исходного червяка можно не учитывать.

Составляющая |Vo| будет равна:

Vo = V

cosβ

где β — угол установки оси фрезы.

Для однозаходной червячной фрезы будем иметь:

Р = r н.о

Zк cosβ

Таким образом, с заданным зубчатым колесом сопряженными могут быть многие эвольвентные червяки, т. е. для обработки известного колеса можно спроектировать разнообразные червячные фрезы с различными углами профиля исходной рейки, различными радиусами основных цилиндров. Но у всех фрез, предназначенных для обработки заданного колеса, шаг зубьев по нормали, измеренный на основном цилиндре исходного червяка, будет общим и равным шагу зубьев обрабатываемого колеса, измеренному на его основной окружности.

Уменьшение профильного угла червячных фрез позволяет увеличить продолжительность зацепления фрезы и колеса, улучшить чистоту обрабатывае-мой поверхности, увеличивать заходность фрезы. Однако с уменьшением профильного угла одновременно происходит соответствующее уменьшение задних углов на боковых кромках. Поэтому не рекомендуется принимать профильный угол фрезы меньше 10—12°.

В общем случае вспомогательная производящая поверхность рейки Т может перемещаться поступательно под углом к оси инструмента (рис.3) и образовывать исходную поверхность червячной конической фрезы. Исследование показывает, что при обработке цилиндрических эвольвентных колес исходная поверхность червячной конической фрезы будет ограничена коническими поверхностями, соответствующими вершинам и впадинам зубьев и боковыми эвольвентными винтовыми поверхностями, шаги которых и радиусы основных цилиндров для правой и левой сторон зуба будут разными.

Превращая исходный эвольвентный червяк в режущий инструмент, получим червячную зуборезную фрезу. Однако червячные фрезы, спроектированные на базе теоретически точного исходного эвольвентного червяка, технологически трудно осуществимы. Поэтому при проектировании червячных зуборезных фрез заменяют исходный эвольвентный червяк архимедовым червяком или конволютным червяком с прямолинейным профилем в нормальном сечении.

Архимедов червяк имеет прямолинейный трапецевидный профиль в осевом сечении. Угол профиля АЛЬФАос исходного архимедова червяка определяют по формуле:

сtg αос = сtg αоcosτ

В этом случае прямая профиля архимедова червяка в осевом сечении касается эвольвентного червяка в точке, расположенной на делительном цилиндре.

Конволютный червяк имеет прямолинейный трапецевидный профиль в нормальном сечении. Нормальное сечение может проводиться различным образом. Оно может быть перпендикулярно винтовой линии, лежащей на среднем цилиндре и проходящей через середину впадины, либо перпендикулярно средней винтовой линии витка резьбы исходного червяка.

Размеры профиля исходного червяка в нормальном сечении обычно при проектировании фрез принимаются равными размерам прямозубой рейки, сопряженной с нарезаемыми зубчатыми колесами.

Теоретический профиль исходного червяка в нормальном сечении должен быть отличным от профиля зуборезной рейки. Однако для фрез малых и средних модулей рассматриваемые изменения профиля исходного червяка по сравнению с профилем исходной рейки малы и ими пренебрегают.

При превращении исходного червяка в червячную фрезу его поверхность обычно принимается за статическую поверхность резания. Передняя поверхность и пространство для схода стружки создается прорезанием продольных канавок. В результате пересечения передней поверхности и исходного червяка образуется режущая кромка фрезы.

Наиболее простой формой передней поверхности фрезы будет плоскость. Однако, если принять переднюю поверхность в форме плоскости параллельной оси фрезы, то статический передний угол на одной из боковых режущих кромок будет положительный, а на другой — отрицательный. Чем больше будет угол подъема резьбы исходного червяка, тем в большей степени будут отличаться величины передних углов, а следовательно, и условия работы боковых режущих кромок. Поэтому переднюю поверхность червячной фрезы выбирают в форме плоскости, параллельной оси только при относительно малых величинах угла, так как это не оказывает существенного влияния на условия резания, но упрощает изготовление и заточку фрез.

Наиболее часто при проектировании червячных фрез в качестве передней поверхности принимают архимедову винтовую поверхность, образующие которой перпендикулярны оси фрезы. Угол наклона передней винтовой поверхности принимается равным углу подъема резьбы исходного червяка при их измерении на среднем цилиндре. В результате создаются равные величины статических передних углов на боковых кромках.

Задняя поверхность червячных фрез наиболее часто образуется радиальным затылованием. Эта операция производится на затыловочных станках.

В процессе затылования фрез с прямолинейным профилем в нормальном сечении резец устанавливается так, чтобы его режущая кромка располагалась в нормальном сечении. В этом сечении производится также и контроль профиля фрезы.

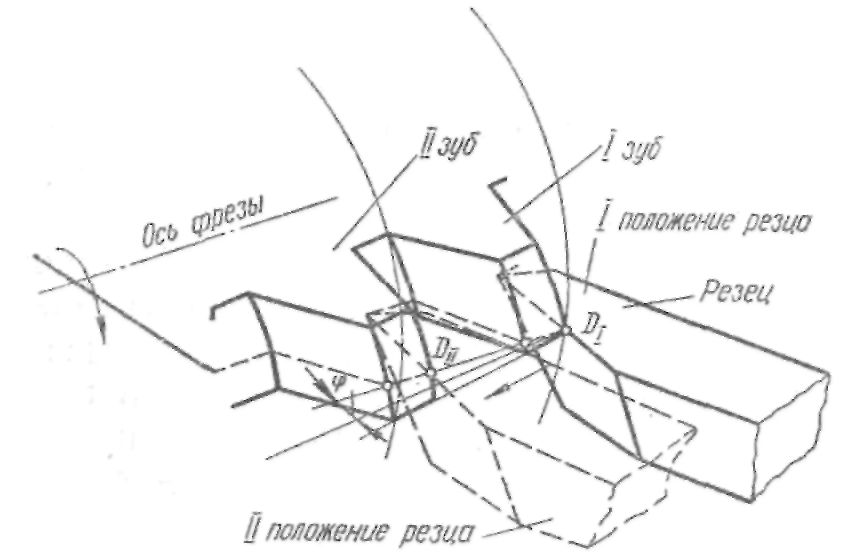

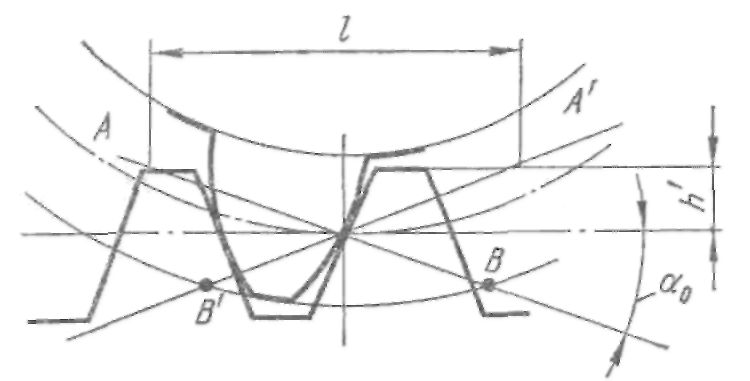

При проектировании же червячных зуборезных фрез на базе архимедова исходного червяка необходимо определять профиль фрезы в осевом сечении. На рис. 234 изображено два зуба червячной фрезы, рассеченные осевой плоскостью, проходящей через точки DI и DII. Благодаря винтовым канавкам и затылованию зубьев, точка DII располагается ближе к оси фрезы по сравнению с точкой DI.

Рис. 6. Схема затылования боковой стороны зуба фрезы

Поэтому в осевом сечении вершины зубьев наклонены к оси фрезы под углом ФИ, величина которого подсчитывается по формуле:

tg φ = К z

Sк

где Sk — шаг винтовой канавки фрезы;

К—величина затылования;

z—число зубьев фрезы.

Погрешности, вызываемые изменением диаметров фрезы при переточках, можно уменьшить увеличением диаметра фрезы. В этом случае относительное изменение диаметров при переточках будет уменьшаться и не будет наблюдаться резкое искажение кинематики резания и формы кромки.

При затыловании сборных червячных фрез целесообразно применять способ затылования «по окружности», что по сравнению с обычным способом является более производительным процессом, не требующим для своего осуществления специальных затыловочных станков.

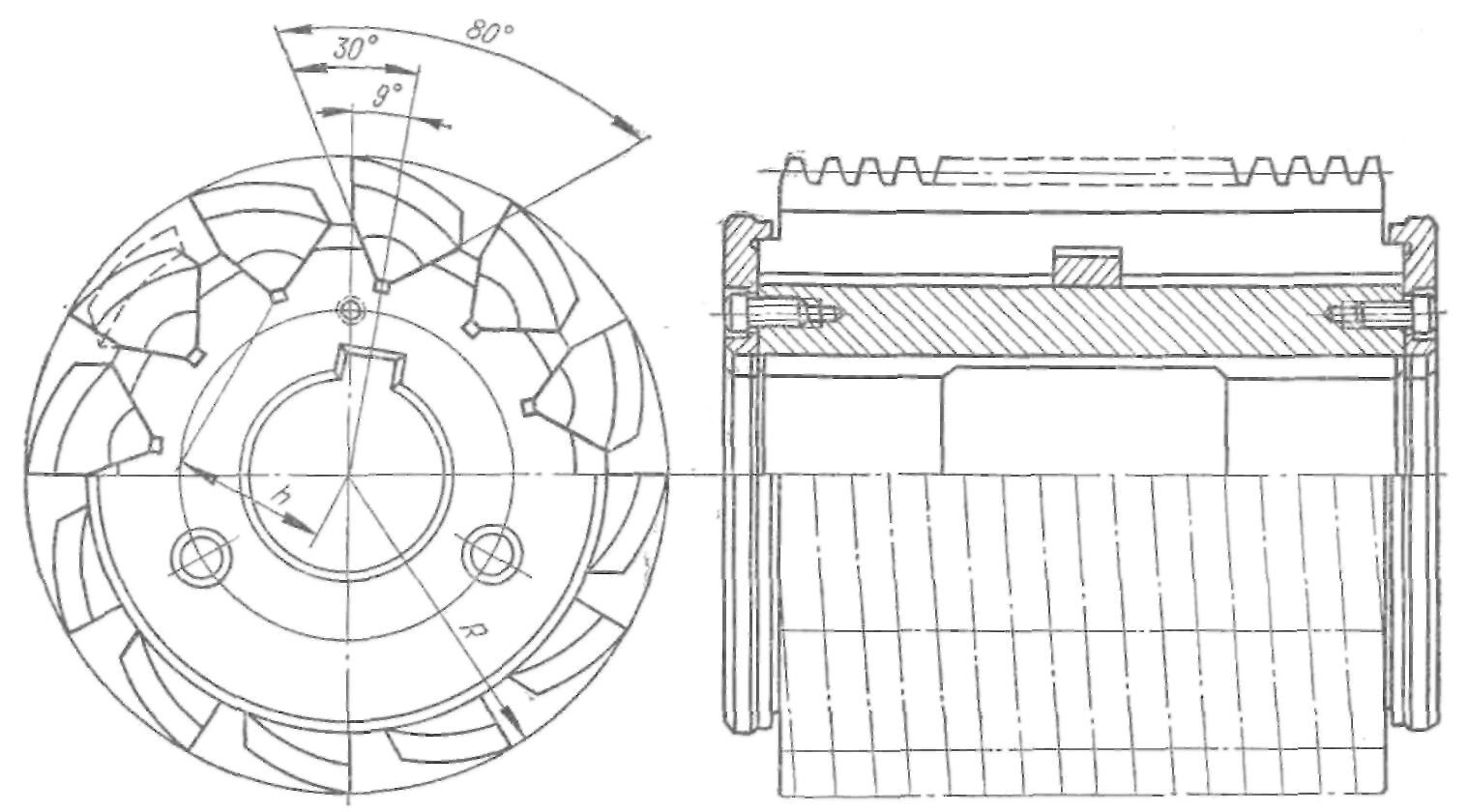

В этом случае отдельные гребенки сборной фрезы (рис.7,а) устанавливаются в приспособлении (рис.7,б) и их задние поверхности обрабатываются по винтовой поверхности, шаг которой равен шагу резьбы исходного червяка.

Рис. 7. Схема затылования червячных фрез по окружности

Применение сборных фрез, затылованных по окружности, позволяет принимать увеличенные задние углы на вершине зуба до 15 -:- 18°. Это приводит к соответствующему увеличению задних углов α и на боковых кромках, что благоприятно отражается на работоспособности фрез. Кроме того, эти фрезы имеют увеличенное число переточек. Однако по сравнению с монолитными фрезами их конструкция и технология изготовления являются более сложными.

С целью упрощения технологии изготовления были разработаны сборные червячные фрезы с поворотными рейками, затылованные по окружности. Корпус этих фрез используется не только в качестве рабочего корпуса, но и технологического приспособления, в котором окончательно обрабатываются рейки по профилю зубьев на резьбо- или червячношлифовальных станках.

При установке реек в положение (рис. 8), при котором передняя поверхность их совпадает с радиальным направлением паза корпуса, последний выполняет роль рабочего.

Рис. 8. Сборная червячная фреза с поворотными рейками

При повороте же реек на 180° корпус выполняет роль технологического приспособления. В этом случае, чтобы получить положительные задние углы, необходимо обеспечить смещение передней поверхности реек от оси корпуса на расстояние h = R sin α,

где R — радиус фрезы;

α — задний угол в торцовом сечении.

Это достигается благодаря тому, что соответствующие пазы в корпусе проектируются так, чтобы одна из их боковых поверхностей касалась цилиндра радиуса h.

Сборные червячные фрезы могут выполняться с острозаточенными зубьями и перетачиваться по задним поверхностям. Это позволяет создавать целесообразные величины задних углов на боковых режущих кромках. Однако эти фрезы не получили широкого распространения.

При проектировании червячных зуборезных фрез наружный диаметр, тип исходного червяка, число зубьев, диаметр посадочного отверстия и другие конструктивные элементы либо выбираются по нормалям и стандартам, либо их задают исходя из паспортных данных станка и опыта эксплуатации фрез.

Выбирая наружный диаметр фрезы Deu необходимо учитывать, что его увеличение приводит к повышению точности обработки колес, так как уменьшаются органические погрешности профилирования фрезы, появляется возможность увеличения диаметра оправки и повышения жесткости рассматриваемой системы.

Однако при увеличении диаметра фрезы возрастает расход инструментального материала для ее изготовления, увеличивается длина врезания и соответственно снижается производительность фрезерования. Поэтому целесообразно для чистовых фрез наружный диаметр выбирать большим, чем у черновых фрез, а прецизионных — большим, чем у чистовых. Наружный диаметр фрез зависит также и от высоты профиля и увеличивается с увеличением модуля. Для фрез модулем от 1 до 20 мм (в зависимости от модуля и назначения инструмента) он колеблется от 63 до 250 мм.

Рис. 9. Схема определения длины червячной фрезы

Кроме того, при работе червячная фреза изнашивается неравномерно. Поэтому для увеличения срока ее службы применяют периодические передвижки фрезы на оправке в процессе обработки либо фрезе сообщают дополнительное движение вдоль ее оси. Поэтому при уточнении длины фрезы необходимо также предусматривать определенный запас на возможные перемещения фрезы на оправке.

Общая длина фрезы увеличивается по сравнению с длиной рабочей части ее на длину двух буртиков, равную 6—10 мм. Буртики служат для контроля отсутствия биения фрезы при ее установке на оправку в процессе изготовления и эксплуатации. Диаметр буртиков выбирается в пределах 1,5—1,7 диаметра отверстия.

Между длиной фрезы L и ее наружным диаметром наблюдается такая зависимость:

L = (0,84: 1,26) Dен

Число зубьев z = 8:- 16 в зависимости от диаметра и высоты зуба фрезы. При выборе z необходимо обеспечить образование достаточно широкой канавки между зубьями для размещения стружки и выхода шлифовального круга при затыловании, а также достаточную прочность зуба. Число зубьев фрезы влияет на точность и чистоту поверхности обрабатываемых зубьев. С увеличением числа зубьев фрезы чистота обрабатываемой поверхности повышается, так как в этом случае число резов, формирующих профиль зубьев колеса, возрастает. Однако при большом числе зубьев затрудняется процесс шлифования профиля зуба фрезы.

Задние углы АЛЬФА В на вершине у затылованных по архимедовой спирали фрез принимаются равными 10—12°, у сборных фрез, затылованных по окружности, задний угол на вершине может быть увеличен до 18°. Увеличение задних углов на вершине приводит к соответствующему возрастанию задних углов на боковых кромках и повышению работоспособности фрезы.

Передний угол ГАММА В на вершине чистовых червячных фрез принимается равным нулю. Поэтому при винтовых стружечных канавках передняя поверхность является архимедовой. Черновые же червячные фрезы следует проектировать с положительными передними углами. Величины передних углов могут быть различными. Обычно они принимаются равными 8—10°.

Червячные фрезы с положительными передними углами по сравнению с фрезами, у которых ГАММА = 0°. имеют меньшие усилия резания, увеличенную стойкость и производительность. Червячные фрезы с положительными передними углами можно использовать и при чистовой обработке зубчатых колес, однако в этом случае необходимо соответственно корректировать профиль.

С целью снижения трудоемкости шлифования профиля применяют фрезы, затылованные по окружности.

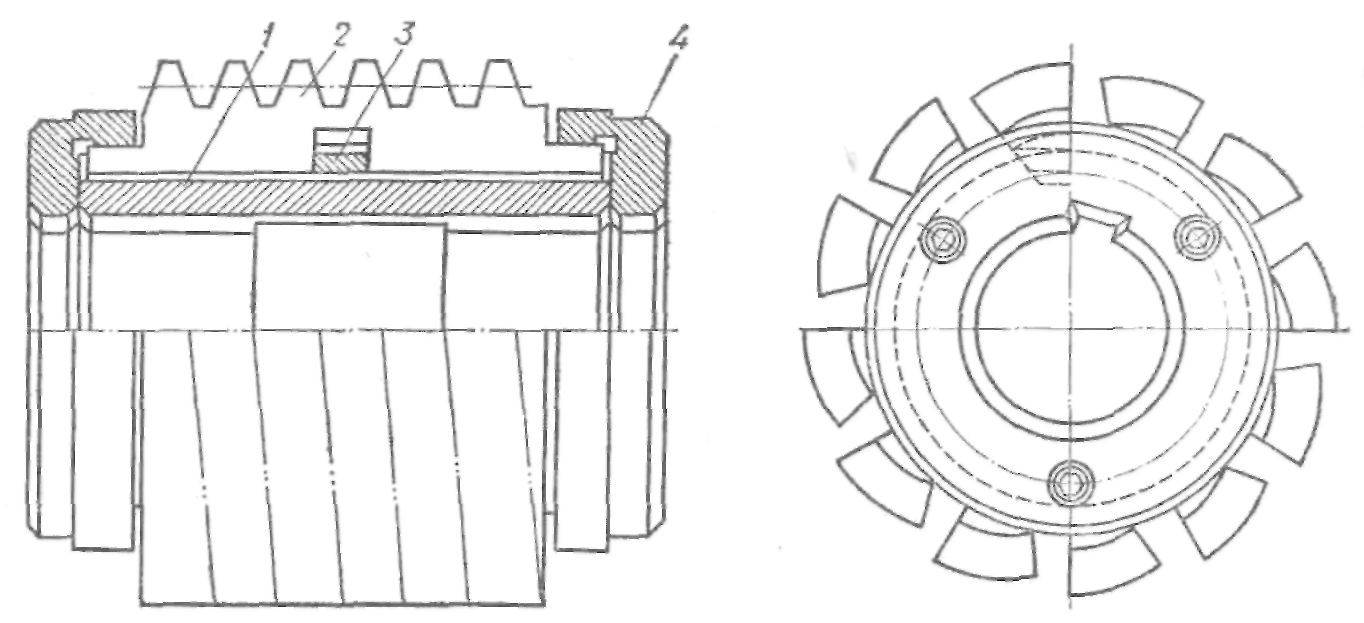

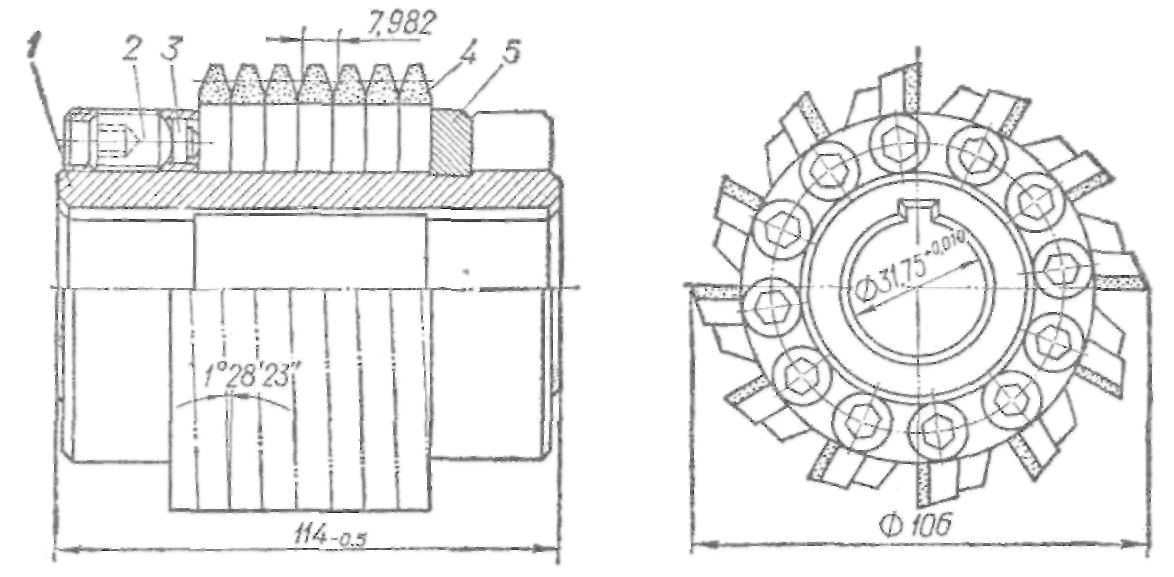

На рис. 10 показана сборная затылованная по окружности червячная фреза конструкции ВНИИ.

Рис. 10. Сборная червячная фреза конструкции ВНИИ

Она состоит из корпуса 1, комплекта зубчатых гребенок 2, двух центрирующих полу кольцевых шпонок 3 и крепежных колец 4. Рейки имеют угловую форму и выступы на торцах, на которые с натягом 0,06—0,08 мм одеваются крепежные кольца. Пазы в корпусе выполнены так, что он при повороте реек на 180° от их рабочего положения, является технологическим приспособлением, в котором окончательно шлифуются гребенки по профилю на резьбо- или червячно-шлифовальных станках. Это значительно упрощает эту операцию. Такая конструкция обеспечивает в 2 раза большее возможное число переточек по сравнению со стандартными фрезами, имеет увеличенный до 18' задний угол на вершине зубьев.

Значительное повышение скорости резания и производительности обеспечивают фрезы, оснащенные твердым сплавом. На рис. 240 показана фреза с отдельными вставными твердосплавными зубьями конструкции ВНИИ.

Рис. 11. Червячная фреза с твердосплавными зубьями

В пазах корпуса I устанавливаются твердосплавные зубья 4, которые с одной стороны упираются в торцовые выступы установочного кольца 5. Установочное кольцо с торцовыми выступами обеспечивает расположение режущих кромок зубьев на винтовой поверхности исходного червяка. Закрепление зубьев производится винтом 2, расположенным на втором торце, через соответствующие прокладки 3. Заточка зубьев рассматриваемых фрез производится в многоместном приспособлении. При заточке на боковых кромках создаются задние углы порядка 19—15°, что способствует повышению стойкости фрез.

Применение рассматриваемых острозаточенных фрез с пластинками твердого сплава позволяет при изготовлении текстолитовых шестерен получить увеличение стойкости до 50 раз по сравнению с фрезами из быстрорежущей стали.

Находят применение также мелкомодульные червячные фрезы с твердосплавными зубчатыми гребенками, монолитные червячные фрезы, изготовленные из твердого сплава.

Следует однако заметить, что червячные твердосплавные фрезы еще не получили широкого распространения в промышленности. Распространению их препятствует большая трудоемкость изготовления и перетачивания инструмента, ненадежность работы при эксплуатации, что объясняется нестабильностью качества твердого сплава, отсутствием рациональной конструкции фрезы.

Существенным недостатком стандартных червячных фрез является неравномерная загрузка их режущих кромок.

Анализ показывает, что не только толщина среза, но и скорость резания, а также время контакта режущих кромок с заготовкой изменяются по длине фрезы, т. е. загрузка отдельных зубьев фрезы не остается постоянной. Зубья, первыми вступающие в работу, загружены больше, чем центральные. В результате наблюдается неравномерная интенсивность износа зубьев червячных фрез.

Поэтому при эксплуатации фрез до полного износа доводится небольшая часть общего периметра режущих кромок, после чего инструмент перетачивается. Это приводит к увеличению расхода инструмента.

С целью обеспечения более равномерного износа различных точек режущих кромок червячных фрез применяют периодическое передвижение фрезы вдоль ее оси в процессе эксплуатации. Передвижение фрезы осуществляется через определенное число циклов работы автоматически с помощью специальных устройств, вводимых в конструкцию станка. Применяется также диагональное зубофрезерование, при котором фреза в процессе резания непрерывно двигается вдоль своей оси. Поэтому за время обработки колеса в работе участвуют режущие кромки почти всех зубьев. Перед обработкой следующей заготовки фреза возвращается в исходное положение и цикл повторяется. Непрерывная смена работающих зубьев в процессе диагонального зубофрезерования приводит к увеличению общей стойкости инструмента и соответственно производительности обработки.

Перераспределения нагрузки между режущими кромками и более равномерный износ фрез достигается за счет уменьшения угла профиля, применения конических червячных фрез, фрез с заборным конусом, с криволинейной формой образующей наружной поверхности, с измененной толщиной и высотой зубьев. Эффективность применения фрез с перераспределенной загрузкой возрастает с увеличением модуля и числа зубьев обрабатываемых зубчатых колес.

Список используемой литературы

1. Кожевников Д.В., Гречишников В.А. Режущий инструмент: Учебник для вузов/ Под редакцией С.В. Кирсангова. -2-е изд.доп.М.: Машиностроение, 2005. 528 с.

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

«Тульский государственный университет»

Политехнический институт

Кафедра «ИМС»

КУРСОВОЙ ПРОЕКТ

2015-09-06

2015-09-06 5218

5218