Плоскость XZ

|

|

| |||

|

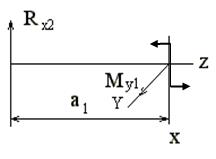

Сечение I-I

Мy1= Rx2.a1; 0≤a1≤c1.

Мy1(0)=0.

Мy1(c1)= 577.118 = 68100 Н.мм.

Сечение II-II

|

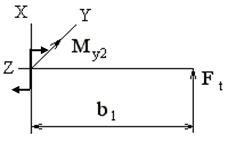

My2=Ft.b1; 0≤b1≤f1.

My2(0)=0.

My2(f1)= 1217 . 56 = 68100 Н.мм

Плоскость YZ

|

Сечение I-I

Сечение I-I

Mx1=Ry2.a2; 0≤a2≤c1.

Mx1=Ry2.a2; 0≤a2≤c1.

Mx1(0)=0.

Mx1(0)=0.

Mx1(c1)= 19700 H.мм.

Сечение II-II

Mx2=Fr.b2 – Fa.d1/2; 0≤b2≤f1.

Mx2=Fr.b2 – Fa.d1/2; 0≤b2≤f1.

Mx2(0)= - 133 . 59,8/2= - 3980 Н.мм.

Mx2(f1)= 423. 56 –3977= 19700 Н.мм.

Ведомый вал

Ведомый вал

Плоскость XZ

| ||||

| ||||

| ||||

Сечение I-I

| My1=Rx3.a1; 0≤a1<c2. My1(0)=0. My1(c2)=373.111=41400 Н.мм. |

Сечение II-II

| My2= Rx4.b1; 0 ≤b1≤f2. My2(0)=0. My2(f2)=844.49= 41400 Н.мм. |

|

Плоскость YZ

|

Сечение I-I

Mx1=Ry3.a2; 0≤a2≤c2.

Mx1=Ry3.a2; 0≤a2≤c2.

Mx1(0)=0.

Mx1(c2)= 209. 111=23200 Н.мм.

Сечение II-II

Mx2=-Ry4.b2; 0≤b2≤f2.

Mx2=-Ry4.b2; 0≤b2≤f2.

Mx2(0)=0.

Mx2(f2)=-342.49= -16760 Н.мм.

7. ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ

7. ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ

Ведущий вал. Силы, действующие в зацеплении: Ft=1217 H, Fr1=Fa2=423 H, Fa1=Fr2=133 H.

Первый этап компоновки дал: f1=56 мм, с1=118 мм, d1=59,8 мм.

Реакции опор (левую опору, воспринимающую внешнюю осевую силу Fa, обозначим индексом «2»):

|

|

|

в плоскости XZ

Н;

Н;

;

;

Н.

Н.

Проверка: Rx2 - Rx1 + Ft = 577 – 1794 + 1217 = 0.

В плоскости YZ

;

;

Н;

Н;

;

;

Н.

Н.

Проверка: Rу2 - Rу1 + Fr1 = 167 – 590 + 423 = 0.

Суммарные реакции:

Н;

Н;

Н.

Н.

Осевые составляющие радиальных реакций конических подшипников (формула (9.9) [1]):

Н,

Н,

Н,

Н,

для подшипников 7506А параметр осевого нагружения e = 0,27 (табл.2).

Осевые нагрузки подшипников (табл. 9.21 [1]):

S1>S2 → Pa1=S1=211,28 H;

Ра2 = S1 + Fа1 = 211,28 + 133 = 344,28 Н.

Рассмотрим левый подшипник.

Отношение

, поэтому следует учитывать осевую нагрузку. Эквивалентная нагрузка (формула (9.3) [1])

, поэтому следует учитывать осевую нагрузку. Эквивалентная нагрузка (формула (9.3) [1])

Н.

Н.

Здесь V =1, Кт = 1 (для t<100), Kб = 1,7 (по табл.9.19[1]).

Здесь V =1, Кт = 1 (для t<100), Kб = 1,7 (по табл.9.19[1]).

Для конических подшипников при  коэффициент Х = 0,4 и коэффициент Y = 1,6 (см. табл. 9.18[1] и П7 приложения).

коэффициент Х = 0,4 и коэффициент Y = 1,6 (см. табл. 9.18[1] и П7 приложения).

Рассмотрим правый подшипник.

Отношение

, поэтому при подсчете эквивалентной нагрузки осевые силы не учитывают.

, поэтому при подсчете эквивалентной нагрузки осевые силы не учитывают.

Эквивалентная нагрузка (формула (9.4) [1])

Н.

Н.

Для правого подшипника нагрузка Рэ больше, поэтому долговечность определяем для него.

Расчетная долговечность, млн. об.

млн. об.

млн. об.

Расчетная долговечность, ч

ч > tч= 31500 ч.

ч > tч= 31500 ч.

где n = 1445 об/мин – частота вращения ведущего вала.

Найденная долговечность приемлема.

При чрезмерном превышении (более чем в два раза) расчетной долговечности, следует или сменить серию подшипника, или диаметр вала, или тип подшипника.

Ведомый вал. Из предыдущих расчетов Ft = 1217 Н, Fr2 = 133 Н,Fа2 = 423 Н.

Первый этап компоновки дал: f2 = 49 мм, с2 = 111 мм.

d2 = d1 ´ u = 59,8 ´ 3,16 = 189 мм.

Реакции опор (правую опору, воспринимающую внешнюю осевую силу Fa, обозначим четным индексом «4» и при определении осевого нагружения этот подшипник будем считать «вторым»).

|

|

|

Реакции в плоскости XZ:

;

;

Н;

Н;

;

;

Н.

Н.

Проверка: Rx4 + Rx3 – Ft = 844 + 373 – 1217 = 0.

В плоскости YZ (для определения реакций следует знать средний диаметр колеса d2=m.z2=2,39×79=189 мм):

;

;

Н;

Н;

;

;

Н;

Н;

Проверка: Rу3 – Rу4 + Fr2= 209 - 342 + 133 = 0.

Суммарные реакции:

Н;

Н;

Н.

Н.

Осевые составляющие радиальных реакций осевых подшипников (формула (9.9) [1]):

Н;

Н;

Н;

Н;

Осевые нагрузки подшипников в табл. 9.21 [1].

В нашем случае S2>S1 и Fa>S2-S1 (423>204-96). Тогда

Ра3 = S3 = 96 Н;

Ра4 = S3 + Fа = 96+423=519 Н.

Рассмотрим правый подшипник.

Pа3/Рr3=96/427=0,22<e=0,27.

Значит, при подсчете эквивалентной нагрузки осевые силы не учитывают.

Эквивалентная нагрузка:

Рэ3=v.Pr3.Kб.КТ=1.427.1,7.1=725,9 Н.

Расчетная долговечность, млн. об.

млн об.

млн об.

Расчетная долговечность, ч

ч,

ч,

где n=459 об/мин – частота вращения ведомого вала.

Рассмотрим левый подшипник.

Ра4/Рr4=519/910=0,57>e=0,27.

Значит, учитываем осевую нагрузку.

Эквивалентная нагрузка:

Рэ4=(Х×V×Pr4+Y×Pa4) ×Kб×KT=(0,41×1×910+0,87×519) ×1,7×1=1402Н,

где X=0,41, Y=0,87 (см. табл. 9.18[1]).

|

Для левого подшипника расчёт долговечности (млн. об.)

млн об.;

млн об.;

Расчёт долговечности:

ч > tч= 31500 ч;

ч > tч= 31500 ч;

Данная долговечность приемлема.

8. ВТОРОЙ ЭТАП КОМПОНОВКИ

8. ВТОРОЙ ЭТАП КОМПОНОВКИ

Развиваем первую компоновку: вычерчиваем валы с насаженными деталями.

Взаимное расположение подшипников фиксируем распорной втулкой и установочной гайкой М 36´1,5 с предохранительной шайбой. Толщину стенки втулки назначают (0,1÷0,15).dп=(0,1÷0,15).35 =3,5÷5,25; принимаем ее равной 5 мм. Подшипники размещаем в стакане, толщина стенки которого dст=(0,08÷0,12)D=(0,08÷0,12)62 =5÷7 мм, где D – наружный диаметр подшипника; примем dст=6 мм.

Для фиксации наружных колец подшипников от осевых перемещений у стакана сделан упор величиной k=6 мм.

Для облегчения посадки на вал подшипника, прилегающего к шестерне, диаметр вала уменьшаем на 0,5÷1 мм на длине, несколько меньшей длины распорной втулки.

Для фиксации зубчатое колесо упирается с одной стороны в распорную втулку, а с другой стороны – в мазеудерживающее кольцо. Определим глубину гнезда под подшипник lg= 1.5. T2 =1.5.18 = 27 мм, где Т2=18мм, ширина подшипников 2007107.

9. ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

9. ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Шпонки призматические со скругленными торцами. Размеры поперечного сечения и длина шпонок, а также размеры шпоночных пазов выбираются по ГОСТ 23360-78. Материал шпонок – сталь Ст 45 нормализованная.

Напряжение смятия и условие прочности (формула (8.22) [1])

.

.

Допускаемые напряжения смятия при стальной ступице [sсм]=100÷120 МПа, при чугунной [sсм]=60÷70 МПа.

2015-10-16

2015-10-16 451

451