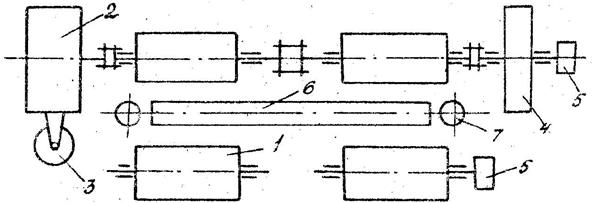

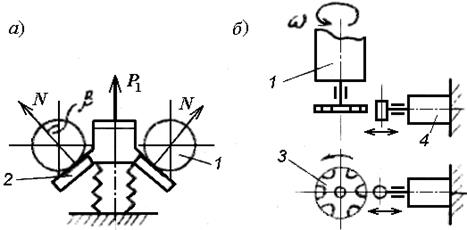

Стенди для визначення тягових якостей автомобілів проектуються, як правило, звичайно за схемою, представленою на рис. 7.8.

Рис. 7.8. Стенд перевірки потужності двигуна автомобіля:

1 – біговий ролик; 2 – навантажувач; 3 – датчик крутного моменту;

4 – інерційна маса; 5 – тахогенератор; 6 – виштовхувач коліс;

7 – колесо відбійник

Вибір основних геометричних параметрів роликового блоку. Діаметр роликів визначається із залежності

D p = (0,7 … 0,8) · r к, (7.1)

де r к– радіус кочення колеса по роликах.

Величина r кприблизно дорівнює статичному радіусу шини r ст на дорозі. Якщо на стенді перевіряються автомобілі різних марок, приймають r кпо найбільшому колесу. Отриманий діаметр ролика необхідно округлити до найближчого числа з ряду: 240, 320, 370, 400, 475 мм.

Для зручності обробки сигналів датчиків шляху та швидкості бажано, щоб один оберт ролика відповідав шляху автомобіля довжиною в один метр. Тому стенди для діагностування більшості моделей вантажних автомобілів і автобусів мають ролики з діаметром 318 мм. Стенди для легкових автомобілів мають ролики меншого діаметра.

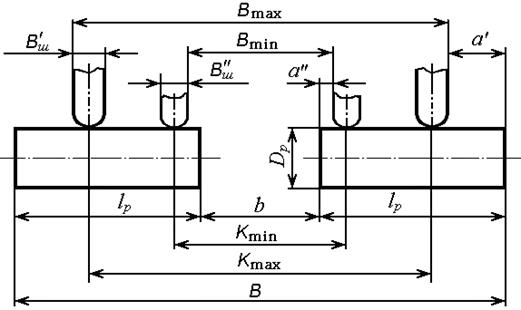

Розрахунок довжини роликів і відстаней між їхніми торцями провадять за схемою (рис. 7.9).

Рис. 7.9. Розрахункова схема вибору параметрів роликового блоку

З геометричних співвідношень знаходять відстані В – між зовнішніми та b – внутрішніми торцями роликів

B = B max + 2 × a′, b = B min–2 × a′′, (7.2)

де B max і B min – відповідно, ширина за зовнішніми границями коліс найбільшого автомобіля й внутрішніх границь коліс найменшого автомобіля;

a′ і a′′ – запас довжини роликів, (звичайно приймають рівним 100…150 мм).

Довжина роликів l p, яка залежить від конструктивних параметрів шин і ступеня універсальності стенда, визначається виразом

. (7.3)

. (7.3)

Для осей із двоскатними колесами при колії к та ширині профілю шин В ш маємо

B max = K max + В ш; B min = K min – В ш..

Для осей с двоскатними колесами

B max = K max + 2 × В′ ш + 50;

B min = K min – 2 × В′′ ш – 50.

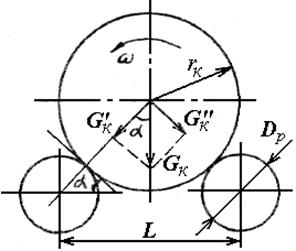

При випробуваннях автомобіля на стенді, якщо неправильно обрана відстань L (рис. 7.10), відбудеться відрив колеса від заднього ролика, тобто автомобіль виїде зі стенда. Щоб цього не відбулося, повинна виконуватися умова

G′ к · φ≤ G′к · sin α+ G к· f + G "к · f р, (7.4)

де φ – коефіцієнт зчеплення коліс із роликами;

f і f р –коефіцієнти опору коченню коліс по поверхні помосту й роликах.

Якщо виразити сили через G к, припустивши, що G′ к≈ G "к, маємо

φ · G к · cos α ≤ G к · sin α + f · G к + f р· G к · cos α. (7.5)

Для сталевих роликів

f ≈ f р · cos α. (7.6)

Рис. 7.10. Схема взаємодії колеса й роликів стенда

перевірки потужності

Підставивши вираз (7.6) у рівняння (7.5), і розділивши обидві частини нерівності на G к · cos α знаходимо, що

φ ≤ tg α+ 2 · f рабо tgα ≥ φ− 2 · f р.

З огляду на те, що 2 · f рв 10...15 раз менше φ, приблизно можна вважати, що

tgα ≥ φ. (7.7)

Якщо φ = 0,5, то α ≥ 27 °. (На практиці α = 30 °). Тоді відстань між осями роликів

L = 2 · (r к + r р) · sin α = r к+ r р, (7.8)

де r кта r р – відповідно, радіуси колеса і ролика.

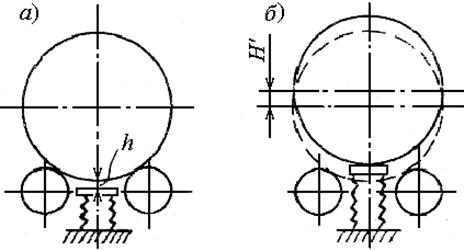

Однак при α ≥ 27 ° стенд повинен бути обладнаний виштовхувачем коліс (рис. 7.11).

Хід підйомника виштовхувача

H = H′ + h,

де H′ = (Rp + Rk) ·(1 – cos α);

h = 20... 30 мм – гарантований зазор (проміжок).

|

|

Рис. 7.11. До розрахунку ходу, підйомника:

а – підйомник опущений; б – підйомник піднятий

В якості виконавчих механізмів підйомників можливо використання пнемоподушок підвіски автобусів. Піднімальна сила виштовхувача повинна перевищувати вагу, яка приходиться на колесо. Іноді виштовхувачі конструктивно поєднують із гальмом, що блокує ролики в момент виїзду автомобіля. За цих умов зусилля P на штоку виконавчого механізму

, (7.9)

, (7.9)

де φ1 – коефіцієнт тертя між гальмовою накладкою й роликом.

З метою зменшення сили P колодки розташовують під деяким кутом відносно вертикальної осі (рис. 7.12). При цьому

.

.

При розрахунках обирають значення φ = 0,5, а φ1 = (0,28...0,62) залежно від матеріалу фрикційних накладок. Накладки від гальмових механізмів автомобілів, до складу яких входить коротко волокнистий азбест, наповнювачі у вигляді оксиду цинку, залізного сурику й сполучні синтетичні смоли, забезпечують φ1 = 0,3...0,35.

Площа накладки S визначається з урахуванням питомого тиску p 0 у вигляді:

. (7.10)

. (7.10)

Звичайно приймають p 0=0,15... 0,25 Н/мм2. При значній величині площі необхідно використовувати гальма без накладок. При цьому в розрахунках φ1 = 0,15, а p 0= 50 Н/мм2. У ряді випадків, коли зусилля на виконавчому механізмі виходить занадто великим, використовують спеціальні гальмові пристрої у вигляді зубчатих дисків, що сидять на одному валу з роликом і загальмовувача окремим виконавчим механізмом (рис. 7.12).

|

Рис. 7.12. Варіанти конструкцій гальм роликів:

а – гальмо сполучене з підйомником; б – гальмо виконане у вигляді стопора;

1 – ролик; 2 – фрикційна накладка; 3 – зубчатий диск; 4 – пневмоциліндр

Здебільшого в якості виконавчого механізму використовують гальмові камери автомобілів.

|

За формулою (7.1) обчислюємо діаметр ролика:

Dp = (0,7 … 0,8) · 0,315 = (0,221 … 0,252) м.

Отриманий діаметр ролика округляємо до найближчого рекомендованого

Dp = 240 мм.

Ширина за зовнішніми B max та внутрішніми B min границями коліс автомобіля;

B max = K max + B ш = 1470 + 185 = 1655 мм;

B min = K min – B ш = 1470 – 185 = 1235 мм.

Згідно формул (7.2) визначаємо, відповідно, відстань між зовнішніми B і внутрішніми b торцями роликів, а по формулі (7.3) – довжину роликів l p. Припускаючи, що a′ = a′′ = 100 мм, маємо

B = B max + 2 × a′; B = 1655 + 2 ×100 = 1855 мм;

b = B min – 2 × a′′; b = 1235 – 2 ×100 = 1035 мм;

l p =  мм.

мм.

Обираємо a = 35°, тоді згідно (7.8) міжцентрова відстань L дорівнює

L = 2 · (r к + r р) · sin α; L = 2 × (315 + 120) × sin 35°» 500 мм.

Так як обране значення кута a більше 27°, тому даний роликовий блок повинен бути оснащений виштовхувачем.

Контрольні запитання

7.1. Як визначити для заданого автомобіля кількісні значення всіх

діагностичних параметрів, що визначають його тягові якості?

7.2. Яке обладнання використовується в підприємствах автомобільного транспорту для визначення тягових властивостей автомобілів?

7.3. Який принцип роботи обладнання для визначення тягових властивостей автомобілів?

7.4. Чим принципово відрізняються схеми інерційного й силового стендів для визначення тягових властивостей автомобілів?

7.5. Яке призначення всіх пристроїв динамічного роликового стенда М-108?

7.6. Як здійснюється енергоживлення роликового стенда М-108 при випробуванні тягових і гальмівних характеристик?

7.7. Як працює стенд М-108 в автоматичному режимі?

7.8. Які види випробувань автомобілів можна проводити на динамічному роликовому стенді М-108?

7.9. Чому живлення стенда М-108 не може підключатися до електричних мереж пов’язаних з мережами житлових будинків?

|

2015-10-16

2015-10-16 1086

1086