Особенности и достоинства метода. Производство объемных элементов в заводских условиях для промышленных объектов обусловливается в первую очередь необходимостью монтажа сложного технического или технологического оборудования, выполнение которого не представляется возможным в построечных условиях. Одним из важных этапов развития полносборного домостроения является строительство зданий из объемных элементов. Объемный элемент — готовый строительный блок с выполненной отделкой или полностью подготовленный под отделку с установленным в нем инженерным оборудованием.

Объемные элементы можно подразделить на несколько групп:

• блок-элементы для жилищного строительства;

• блок-комнаты, включая блок-кухни и лестничные клетки;

• блок-секции для жилищного строительства;

• блок-квартиры — блоки на всю ширину здания, включая две комнаты;

• просто объемные элементы — санитарно-технические кабины, лифтовые шахты.

Более удобна в работе двухкомнатная разрезка, при которой сокращаются число монтируемых элементов, длина сварных швов, удобен доступ ко всем четырем опорным углам. При однокомнатной разрезке внутренние опорные площадки остаются скрытыми. За счет эффективной совместной работы пространственных конструкций блока достигается снижение расхода материалов — стали и бетона, а перенос основных технологических процессов в заводские условия повышает уровень индустриализации в 2 раза по сравнению с крупнопанельным домостроением.

Заводское изготовление объемных элементов. Объемные элементы изготавливают на заводах по двум направлениям: 1) в специальной опалубке их формуют монолитным способом; 2) собирают на заводе в специальном кондукторе из сборных железобетонных элементов, соединяют на сварке, стыки омоноличивают. По специфике сборки на заводе блоков в единую конструкцию их подразделяют на:

• «стакан» с приставной панелью потолка;

• «опрокинутый стакан» с приставной панелью пола;

• «лежачий стакан» с приставной наружной стеновой панелью.

Объемные блоки в заводских условиях могут быть доведены до сдаточной готовности. В них может быть выполнена вся отделка, установлены и остеклены оконные блоки, навешены двери, смонтированы шкафы и санитарно-технические приборы, трубопроводы, выполнена вся разводка и установлены все необходимые устройства и приборы.

Транспортирование объемных элементов. Готовые сборные элементы массой от 6 до 30 т грузят краном посредством специальной пространственной балансирной траверсы на транспорт и доставляют на строительную площадку, где монтаж осуществляют непосредственно с транспортных средств. Масса блок-комнат при их поточном изготовлении на заводах составляет 6...10 т, а блок-квартир — 20...30 т. Возведение зданий из объемных блоков имеет ряд технологических ограничений, среди которых необходимость применения мощных кранов для погрузки, разгрузки, монтажа и сложность транспортирования блоков. Наличие в блоке смонтированных инженерных систем, остекленных оконных и дверных коробок требует обеспечения максимальной амортизации при их транспортировании. Перевозку блоков осуществляют на трейлерах или специальных транспортных средствах с применением подрессорных платформ, оборудованных устройствами для гашения вибрационных нагрузок и предохранения от образования трещин в конструкции блока. От воздействия атмосферных осадков в процессе хранения, транспортирования и монтажа блоки защищают водонепроницаемым покрытием или чехлами из синтетических материалов. Принимают меры по предохранению внутренней отделки от увлажнения в результате конденсации водяных паров (интенсивное проветривание, внутренний обогрев блоков). Необходимо отметить, что башенные и козловые краны большой грузоподъемности требуют для своего монтажа в большинстве случаев столько же времени, сколько займет монтаж объемных блоков самого дома. Применение таких кранов требует специального обоснования. Более мобильны ми и менее дорогостоящими могут оказаться башенно-стреловые гусеничные краны и краны на спецшасси, но для их перемещения требуется свободная зона вокруг здания. Гусеничные краны отдельных модификаций подходят по грузоподъемности, не требуют устройства рельсовых путей, ими можно монтировать здания сложной конфигурации. Но такие краны не обеспечивают плавный подъем и наведение монтируемого блока на опоры. Нижнее расположение кабины машиниста не позволяет видеть сам процесс установки элемента. Общение монтажников и машинистов через радиосвязь снижает качество и безопасность работы. Для крана требуется широкий сквозной проезд, состояние которого зависит от грунтовых и погодных условий. Условия эксплуатации проезда влияют на надежность работы крана, обеспечение всего технологического процесса монтажа здания. В зависимости от конструктивных решений здания обычно устанавливают технологическую последовательность производства работ. Если здание запроектировано из блок-секций, расположение и соединение по вертикали и горизонтали санитарно-технического оборудования в нем предусмотрено таким образом, чтобы не мешать последовательной установке блоков от дальнего торца здания. Для зданий с блок-элементами при расположении стыков коммуникаций внутри блоков наиболее рационально осуществлять параллельный монтаж обоих продольных рядов объемных блоков от одного торца здания к другому. Если в блок-комнатах коммуникации расположены снаружи задней торцевой грани блока и работы по их стыковке должны выполняться снаружи, то при монтаже необходимо учитывать продолжительность работ по стыковке коммуникаций. Поэтому блоки с коммуникациями лучше монтировать в первую очередь, затем можно устанавливать остальные блоки в одном и другом ряду так, чтобы не мешать соединению коммуникаций блоков.

Общие правила организации монтажа:

• здание разбивают на захватки только при очень большой его длине — 10...12 секций;

• точность установки блоков на первом этаже осуществляют с помощью теодолита, а на последующих этажах их устанавливают на нижележащие с выверкой только по вертикали;

• первыми монтируют блоки, наиболее удаленные от кабины машиниста;

• если в конструктивном решении этажа имеются плоские доборные элементы, сначала монтируют только все объемные;

• заделка стыков не должна мешать осуществлению монтажа.

Монтажные установочные оси фиксируют рисками, нанесенными масляной краской на объемные блоки на заводе с помощью шаблона. Первоначальная работа на новом монтажном горизонте — нивелирование опорных площадок, разметка осевых и установочных рисок, определяющих положение объемных элементов в плане. Риски обязательно выносят на перекрытие каждого этажа.

Подъем блоков с трейлеров осуществляют в два приема: сначала блок приподнимают и отводят в сторону от грузовой платформы трейлера, проверяют его положение в пространстве, надежность строповки и только затем подают к месту установки. Монтажники принимают блок на высоте 30...50 см от уровня перекрытия и на расстоянии не менее 1,5...2 м от ранее установленного блока и далее осторожно наводят его в проектное положение. Для удержания от раскачивания при подъеме и установке блока используют оттяжки, которые крепят к пространственной траверсе по диагонали. Самобалансирная траверса представляет собой крестообразную раму с четырьмя независимыми ветвями тросовой подвески (балками). Длину каждой ветви независимо от других можно изменить за счет специальных гидравлических цилиндров, установленных внутри трубчатых шарнирных балок. Подготовка места установки блока зависит от способа опирания блоков и конструкции горизонтальных стыков между ними. Для блоков с линейным опиранием (опертые по контуру) первоначально устанавливают в углах 4 деревянных маяка, по периметру блока расстилают полосу цементно-песчаного раствора шириной 100... 120 мм, уровень раствора должен быть на 3...5 мм выше уровня марок монтажного горизонта. Растворную постель выравнивают рейкой. Деревянные маяки предотвращают выдавливание раствора из-под объемного элемента, обеспечивают необходимую толщину его слоя и расположение блока на определенной отметке.

Для блоков с точечным опиранием по углам устраивают опорные площадки из металлических пластин, набираемых до нужной высоты при нивелировании монтажного горизонта. Цементно-песчаный раствор укладывают вокруг этих опорных площадок. По периметру блоков располагают пакеты плит из минеральной ваты или других изоляционных материалов, обернутых в синтетическую пленку.

Целесообразность метода. Трудоемкость работ на строительной площадке за счет максимальной механизации всех работ в заводских условиях по сравнению с крупнопанельными зданиями сокращается в 3...4 раза, в заводские условия переносится до 80% трудозатрат на возведение здания. Снижаются общая трудоемкость и себестоимость работ. Продолжительность возведения зданий из объемных элементов сокращается в 2...3 раза по сравнению с крупнопанельными. Среди недостатков метода следует отметить значительное увеличение грузоподъемности используемых механизмов и транспорта, сложность транспортировки, особенно в городских условиях, объемных элементов. Все это может привести к удорожанию строительства здания методом объемных элементов по сравнению с другими. Однако в случаях использования при строительстве объекта сложного технического оборудования, монтаж которого на строительной площадке провести невозможно, безусловно, целесообразно применять метод монтажа зданий из объемных элементов со встроенным на заводе технологическом оборудованием.

Метод подъема перекрытий и этажей используют для возведения жилых, общественных и производственных зданий. Сущность метода подъема перекрытий заключается в изготовлении на уровне земли между ранее смонтированными железобетонными колоннами пакета перекрытий всех этажей и покрытия, которые с помощью подъемников последовательно поднимают по колоннам и ядрам жесткости и затем закрепляют в проектном положении. Метод подъема этажей отличается тем, что после изготовления пакета перекрытий все или почти все конструкции каждого этажа монтируют на земле и потом готовый этаж в сборе поднимают на проектную отметку. При возведении зданий методом подъема перекрытий все работы по обустройству этажей ведут на проектных отметках, а при методе подъема этажей — на уровне земли.

Подъем перекрытий целесообразен для зданий свыше 9 этажей, подъем этажей, наоборот, для зданий этажностью от 5 до 9 этажей из-за необходимости установки очень большого количества тяг для подъема смонтированного этажа, требования повышенной прочности тяг, применения мощных подъемников.

Основные преимущества метода подъема этажей и перекрытий:

• в районах со слаборазвитой базой стройиндустрии можно организовать строительство жилья без применения башенных кранов;

• здания можно возводить в стесненных условиях строительной площадки, на застроенных территориях, при реконструкции предприятий, когда размеры строительной площадки незначительно превышают площадь застройки;

• метод применим в сейсмических зонах, при сложных инженерно-геологических условиях площадки;

• возможно использовать гибкую планировку этажей, осуществлять необходимую компоновку объема сооружения, применять нетиповые конструктивные и планировочные решения здания, иметь более широкую гамму архитектурных решений;

• метод универсален — позволяет возводить здания различного назначения, этажности, различных размеров и конфигурации в плане с использованием в основном средств малой механизации;

• бетонирование плит перекрытия осуществляют на уровне земли, что позволяет обеспечить высокий уровень механизации процесса. Перекрытия имеют гладкие потолки, малую строительную высоту, обладают повышенной жесткостью и огнестойкостью.

Особенность возводимых зданий заключается в том, что они часто имеют точечное очертание в плане, одно ядро жесткости, расположенное в центре здания, колонны вокруг ядра жесткости. Размеры таких зданий в плане от 30 х 30 до 40 х 40 м. Методом подъема перекрытий можно возводить здания разнообразной формы в плане — от простой до сложной, с различными выступами, лоджиями, балконами, конфигурация плит перекрытий на разных этажах может быть различной, высота зданий достигать 30 этажей. Методом подъема можно возводить и жилые многосекционные здания при двух обязательных требованиях — разбивка на захватки по площади секции и наличие дополнительных, кроме ядер жесткости, продольных и поперечных элементов жесткости.

Последовательность работ начального периода возведения здания:

1. Фундаменты под ядро жесткости делают в виде цельной монолитной плиты, фундаменты под колонны столбчатые, стаканного типа; ближайшие к ядру жесткости колонны можно устанавливать на фундаменте ядра жесткости;

2. После фундаментов возводят ядро жесткости, которое может быть сооружено сразу на всю высоту здания либо опережать возведение каркаса на несколько этажей;

3. Монтируют первый ярус колонн;

4. После устройства перекрытия над подвалом его выравнивают;

5. Устраивают бетонную подготовку или цементную стяжку по перекрытию, покрывают разделительным слоем для исключения сцепления плит с основанием;

6. Последовательно бетонируют весь пакет плит перекрытий. Плиты бетонируют поочередно, начиная с плиты первого этажа, бетонирование последующей начинается только после набора достаточной прочности бетоном предыдущей. Верхнюю поверхность каждой плиты выравнивают и покрывают разделительным слоем;

7. Только после этого на колонны устанавливают подъемное оборудование, его подключают к пульту и налаживают.

В практике возведения зданий методами подъема перекрытий и этажей встречаются два варианта возведения подземной части здания. При первом полностью возводится подвальная часть с устройством над ней перекрытия. В этом случае все перекрытия будут бетонироваться с уровня нулевых отметок. При втором варианте после установки стаканов фундаментов и монтажа колонн первого яруса на уровне верха стаканов осуществляют бетонирование всех перекрытий и плиты покрытия.

Специфика применяемых конструкций. Колонны бывают сборные железобетонные и стальные. Сечение колонн в зависимости от нагрузок изменяется от 0,4 х 0,4 до 0,6 х 0,6 м. Длина колонн первого яруса обычно 8...10 м. Длина колонн последующих ярусов составляет 6...9 м, т. е. их изготавливают высотой в 2...3 этажа здания. Максимальная длина яруса колонны, устанавливаемой с земли стреловым краном, может достигать 30 м. Стык колонн предусмотрен на высоте 1,5...1,6 м над уровнем перекрытия, чтобы на пеньке колонны мог разместиться подъемник и чтобы не демонтировать его при установке очередного яруса колонн, так как он будет находиться ниже уровня стыка. Выше его можно легко на весу расположить одиночный кондуктор, применяемый при наращивании колонн. Колонны верхнего яруса изготавливают меньшей длины на те же 1,5...1,6 м, что позволяет им быть заподлицо с плитой покрытия и проще обеспечить гладкость и водонепроницаемость кровельного покрытия.

Для выдвижения подъемников выше плиты покрытия и подъема ее на проектную отметку используют инвентарные монтажные колонны — стальные секции с сечением, аналогичным сечению принятой колонны и высотой 1... 1,3 м, которые потом будут демонтированы вместе с подъемниками. Все колонны каркаса бесконсольные, в необходимых местах по высоте имеют прямоугольные поперечные отверстия размером 150 х 60 мм для установки крепежных штырей.

Перед установкой колонн первого яруса на них надевают стальные воротники — прокатные профили в виде квадратной рамы, которые при бетонировании будут замоноличены в плите перекрытия. Воротники служат для передачи нагрузки с плиты перекрытия на колонны, предотвращают разрушение стыка при постоянных подъемах плит перекрытий. Плиты поднимают за воротники, в которых предусмотрены отверстия для пропуска подъемных тяг домкратов и захвата плит при подъеме. Монтировать воротники на установленной колонне затруднительно, поэтому их нанизывают на колонны перед установкой. Число воротников на каждой колонне равно числу плит перекрытий. Встречаются воротники разъемные, т. е. состоящие из двух половинок, соединяемых болтами или сваркой. В этом случае воротники устанавливают непосредственно перед бетонированием плиты перекрытия. Плиты перекрытий обычно выполнены из монолитного железобетона площадью 800...1000 м2, равной площади этажа. При пролетах между колоннами 6...8 м плиты перекрытий выполняют плоскими толщиной 160...220 мм, при больших пролетах их делают пустотными, кессонными, ребристыми толщиной 350...450 мм. Для зданий с большими пролетами до 15 м применяют предварительно напряженные кессонные или ребристые плиты.

Ядра жесткости возводят из монолитного или сборного железобетона, из кирпича, в виде стальной пространственной конструкции. Внутри ядра обычно размещают лифты, лестницы и вертикальные коммуникации: вентиляционные каналы, дымоудаление, мусоропроводы, электротехнические панели. Кирпичные и сборные железобетонные ядра жесткости применяют в зданиях до 12 этажей. Их возводят обычно с опережением подъема плит на 2...3 этажа. Наружные стены обычно самонесущие или навесные, их навешивают снаружи как и при возведении каркасно-панельных зданий. Возводимые здания имеют каркасную конструкцию, поэтому несущих внутренних стен в них нет, за исключением стен ядер жесткости. Если возводимое здание сильно развито в плане и одного ядра жесткости оказывается недостаточно для восприятия всех горизонтальных нагрузок, часто предусматривают устройство дополнительных внутренних стен или ядер жесткости

Последовательность производства работ. К подъему плит перекрытий приступают после установки колонн первого яруса, бетонирования ядра жесткости частично или на полную высоту, окончания бетонирования пакета плит перекрытий, установки и отладки домкратной системы подъема (рис. 21).

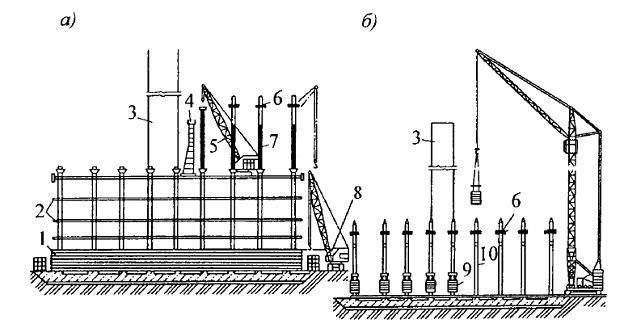

Рис.21 Этапы устройства перекрытий:

а— бетонирование и подъем плит, наращивание колонн; б — установка воротников, бетонирование первой плиты; 1 — пакет забетонированных плит; 2 — плиты верхних этажей, поднятые в промежуточное положение; 3 — ядро жесткости; 4 — монтажные подмости; 5 — крышевой кран; 6 — домкраты для подъема плит; 7 — колонны второго яруса; 8 — монтажный механизм для бетонирования пакета плит; 9 — комплект воротников на колонне; 10 — колонна первого яруса

Устойчивость каркаса здания должна обеспечиваться на всех этапах работы, что и определяет схему подъема и последовательность производства работ. Тяги от установленных подъемников подводят под плиту покрытия, зацепляют, обеспечивают синхронность подъема всей плиты, поднимают ее на промежуточный уровень (не менее 40 см), позволяющий оторвать плиту от общего пакета и осмотреть ее. Далее плиту поднимают выше верхнего ряда отверстий в колоннах (обычно это уровень 2...3-го этажей) для временного опирания плиты покрытия, дают возможность сработать всем пружинным защелкам. Плиту опускают на эти защелки, также опускают подъемные тяги, зацепляют следующую плиту или сразу несколько плит (от двух до четырех), если позволяет грузоподъемность подъемников и имеется доступ ко всем точкам зацепления нижней поднимаемой плиты. Пакет плит поднимают в промежуточное положение и также опускают на пружинные защелки. Затем монтируют колонны второго яруса и продолжают подъем плит с периодическим наращиванием колонн. Когда плиты перекрытий нижних этажей достигнут проектных отметок, их жестко соединяют с колоннами и ядром жесткости. Для подъема в проектное положение плиты покрытия используют специальные монтажные колонны, которые временно закрепляются на колоннах последнего яруса. После завершения подъема и закрепления всех плит покрытий подъемники и монтажные колонны демонтируют. На этажи подают материалы и конструкции для оставшихся общестроительных работ, выкладывают или бетонируют стены и перегородки, выполняют установку всего внутреннего оборудования.

Технология работ при подъеме этажей. На уровне земли (или на перекрытии над подвалом) изготавливают в виде пакета одну за другой плиты перекрытий всех этажей и кровли. Затем готовую плиту покрытия с уже выполненной кровлей поднимают и закрепляют в верхней части первого яруса колонн. Осуществляют монтаж верхнего этажа на плите перекрытия, находящейся на земле, и затем поднимают полностью смонтированный этаж под закрепленную плиту кровли. В той же последовательности осуществляют монтаж и подъем следующих этажей.

Процесс подъема готовых этажей и последовательного монтажа конструкций сверху вниз повторяют до тех пор, пока не будет смонтировано все здание. Эту схему применяют, если стены и перегородки здания сборные. Конструкции каждого отдельного этажа на уровне земли монтируют самоходными кранами грузоподъемностью до 10 т, предпочтительно гусеничными, поскольку они имеют большую производительность и маневренность по сравнению с автомобильными.

Возможны три варианта расположения монтажных механизмов. При значительном свободном пространстве между поднятой вверх плитой покрытия и пакетом плит покрытия может быть применен монтажный кран, осуществляющий установку всех элементов на верхней плите перекрытия, перемещаясь вдоль здания с одной стороны. При недостаточных вылете стрелы и грузоподъемности кран при монтаже должен будет перемещаться вокруг здания. При третьей схеме устраивают земляную подсыпку (пандус) или эстакаду для заезда монтажного механизма на пакет плит, и перемещаясь по верхней плите, он будет осуществлять монтаж конструкций данного этажа.

Для обеспечения нормальных условий монтажа конструкций всех промежуточных этажей поднимаемый (уже поднятый) этаж должен находиться выше верхней отметки стрелы крана в поднятом положении, чего не всегда можно достичь. При небольших размерах здания в плане конструкции очередного этажа можно монтировать автомобильным краном или автопогрузчиком со стреловым оснащением. Погрузчик с подвешенной на нем сборной конструкцией, например стеновой панелью, перемещается по пакету перекрытий, подвозит панель к месту установки, опускает на подкладки и после выверки и временного закрепления панели подкосами отъезжает за следующей панелью. По окончании монтажа всех конструкций этажа панели сваривают и подкосы снимают. Для повышения эффективности применения метода подъема этажей архитектурно-планировочное решение этажа должно быть таким, чтобы после сварки и замоноличивания стыков сборных элементов обеспечивалась их устойчивость, т. е. не должно быть отдельно стоящих панелей стен и панелей, соединенных в одну линию, без примыкающих к ним в поперечном направлении панелей. Если такие отдельные элементы имеются на этаже, то перед подъемом они должны быть временно дополнительно закреплены. Одновременно с монтажом конструкций на плите складируют материалы, необходимые для завершения строительных работ на проектной отметке.

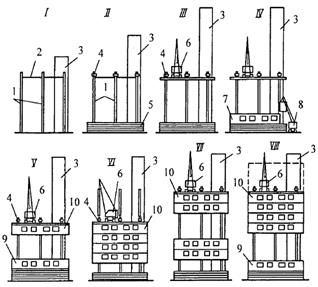

Схема подъема этажей аналогична подъему перекрытий и предусматривает последовательный подъем каждого этажа, начиная с верхнего. Однако, в отличие от применяемой схемы одновременного подъема нескольких плит перекрытий, возможно осуществлять подъем только одного этажа до проектного или промежуточного положения (рис.22).

Рис.22 Последовательность возведения здания методом подъема перекрытий: I-VIII—этапы работ; 1 — колонны первого яруса; 2 — временные монтажные связи; 3 — ядро жесткости; 4 — гидравлический подъемник; 5 — пакет забетонированных междуэтажных плит; 6 — крышевой кран; 7 — верхний этаж здания в период монтажа конструкций; 8 — кран для монтажа конструкций этажей; 9 — смонтированный этаж, подготовленный к подъему; 10 — этажи здания, поднятые с помощью подъемников в промежуточное положение

Рис.22 Последовательность возведения здания методом подъема перекрытий: I-VIII—этапы работ; 1 — колонны первого яруса; 2 — временные монтажные связи; 3 — ядро жесткости; 4 — гидравлический подъемник; 5 — пакет забетонированных междуэтажных плит; 6 — крышевой кран; 7 — верхний этаж здания в период монтажа конструкций; 8 — кран для монтажа конструкций этажей; 9 — смонтированный этаж, подготовленный к подъему; 10 — этажи здания, поднятые с помощью подъемников в промежуточное положение

Подготовительные работы — устройство фундаментов, установка колонн первого яруса, бетонирование плит перекрытий и бетонирование ядра жесткости — выполняют так же, как и при возведении зданий методом подъема перекрытий. По окончании изготовления пакета плит на верхней плите осуществляют монтаж парапетных панелей, устройство теплоизоляции и мягкой кровли (кроме последнего слоя). Затем на верхнюю плиту устанавливают подъемное оборудование с пультом управления. На плиту покрытия заезжает монтажный кран для установки колонн верхних ярусов, обслуживания подъемников и других транспортно-монтажных операций. Этот механизм в процессе всего подъема будет находиться на верхней плите и после его окончания может быть снят с крыши целиком с помощью специальной разборной стрелы. После этого на колоннах устанавливают подъемное оборудование и поднимают верхнюю плиту покрытия, минимальная высота подъема — не менее двух этажей. Целесообразно, чтобы по мере подъема плиты покрытия с нее устанавливались в монтажные отверстия защелки, что позволит при подъеме этажей без проблем устанавливать их на промежуточные опоры. Затем монтируют сборные конструкции верхнего этажа и поднимают его под уже поднятую плиту покрытия. Для устранения влияния присоса при отрыве плиты необходимо последовательно включать крайние подъемники для подъема ее на величину одного цикла 8...10 мм. После отрыва плиты все подъемники включаются на автоматический режим и готовый этаж плавно и равномерно поднимается вверх под плиту покрытия. После окончания подъема и закрепления этажа на этих промежуточных отметках наращивают колонны, переставляют подъемники и поднимают верхний этаж вместе с покрытием на очередной монтажный горизонт, т. е. на всю высоту вновь установленного яруса колонн. Колонны наращивают, как и при подъеме плит перекрытий с помощью одиночных кондукторов с раздвижными или навесными подмостями. Минимальная высота подъема плиты покрытия более 5 м, это позволяет начать монтаж на верхнем перекрытии стеновых панелей, а также внутренних конструкций и оборудования верхнего этажа. Устойчивость каждой устанавливаемой панели обеспечивается за счет общей пространственной устойчивости соединяемых вместе смежных панелей, монтаж которых лучше начинать с одного из углов здания. Для подъема верхнего этажа на проектные отметки на верх колонн верхнего яруса устанавливают и закрепляют инвентарные монтажные колонны, по которым поднимают верхние этажи до проектных отметок, и затем эти колонны демонтируют. Когда верхний этаж поднят на проектные отметки, его закрепляют к ядру жесткости клиньями или винтовыми упорами, жестко соединяют по верху воротников перекрытий с колоннами. Для того чтобы поднимаемые конструкции этажа установить на колоннах на проектные отметки, этаж поднимают на 20...30 мм выше отверстий в колоннах, вынимают инвентарные автоматические защелки, в освободившиеся отверстия заводят опорные штыри, подъемники включают на опускание, этаж мягко опускается на эти опорные штыри, которые приваривают к воротникам плиты. Бетоном зачеканивают зазоры между колоннами и воротниками. Параллельно с этим заделывают горизонтальные швы наружных и внутренних стен, в которые помещают специальные герметизирующие прокладки, состоящие из искусственного каучука, пропитанного специальными составами для повышения долговечности. После закрепления этажа под него поднимают следующий и также закрепляют. Аналогичным образом собирают и поднимают на проектные отметки конструкции нижележащих этажей. Когда появляется возможность, а именно после подъема второго этажа здания, на его проектные отметки осуществляют демонтаж инвентарных монтажных колонн и подъемников. Далее с уровня земли монтируют сборные элементы первого этажа. Нашел применение для производства работ и специальный крышевой кран, который легко монтировать и демонтировать. После подъема на проектные отметки верхнего этажа можно приступать к зачеканке с наружной стороны швов между стеновыми панелями цементно-известковым раствором. Работы выполняют с подвесной люльки. На этаже можно выполнять санитарно-технические и отделочные работы. Необходимые для этого материалы могут быть подняты вместе с этажом. Окончательную отделку этажей при рассматриваемом методе осуществляют сверху вниз. При разбивке здания большой протяженности плиты со смонтированными этажами изготавливают и поднимают отдельно для каждой захватки.

2015-10-13

2015-10-13 7412

7412