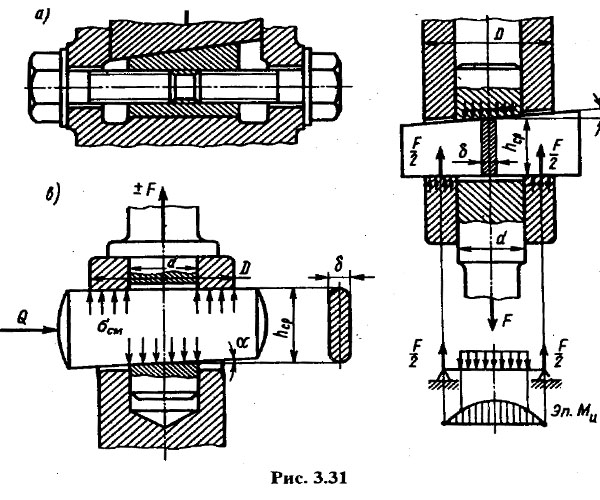

Клиновым называется разъемное соединение составных частей изделия с применением детали, имеющей форму клина. Клиновые соединения подразделяют на установочные (рис. 3.31, а), предназначенные для регулирования и установки нужного взаимного положения деталей, и силовые (рис. 3.31, б, в), предназначенные для прочного скрепления деталей. Клиновые соединения применяют, например, для регулирования положения подшипников валков прокатных станов, для соединения штока с ползуном в паровых машинах или насосах, соединения протяжек с патроном протяжного станка; рассмотренные ранее соединения клиновыми и тангенциальными шпонками также можно отнести к числу клиновых соединений.

Достоинства клиновых соединений: простота и надежность конструкции, возможность создания и восприятия больших усилий, быстрота сборки и разборки соединения. Недостатки: значительное ослабление сечений соединяемых деталей пазами под клинья, нетехнологичность этих пазов и концентрация напряжений, что существенно сократало область применения клиновых соединений в современных конструкциях.

Силовые клиновые соединения бывают ненапряженные, в которых нет напряжений до приложения внешней силы F (рис. 3.31, б), и напряженные, в которых осуществляется предварительный натяг силой Q (рис. 3.31, в, где натяг осуществляется с помощью буртика на стержне). Ненапряженные соединения применяют при постоянных односторонних нагрузках, напряженные — при знакопеременных нагрузках. Для обеспечения самоторможения соединения необходимо, чтобы угол скоса клина был меньше удвоенного угла трения, т. е. а < 2φ.

Критерием работоспособности клинового соединения является прочность. В клиновых соединениях рассчитывают стержень по ослабленному сечению и хвостовую часть стержня на срез, поверхность контакта клина со стержнем и втулкой на смятие и клин на изгиб; расчетная схема клина на изгиб показана на рис. 3.31, б.

Напряженное клиновое соединение рассчитывают так же, как ненапряженное, но по расчетной нагрузке Fp =1,25F.

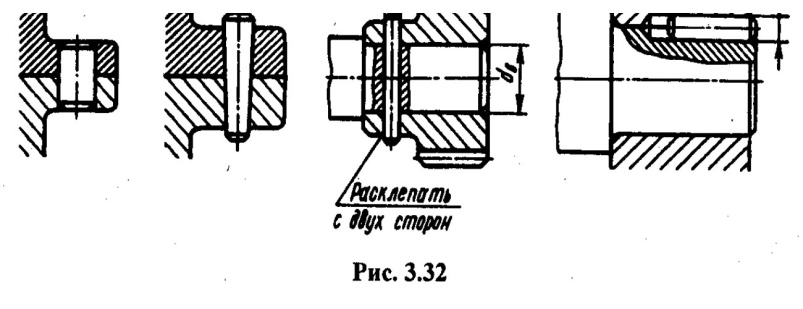

Штифтовым называется соединение составных частей изделия с применением штифта. Штифтовые соединения применяют для фиксации взаимного положения деталей (рис. 3.32, а, б), при передаче сравнительно небольших вращающих моментов (рис. 3.32, в); для закрепления деталей на конце вала применяется соединение, где штифт выполняет роль круглой шпонки (рис. 3.32, г). В качестве распространенного примера можно привести фиксацию двумя штифтами взаимного положения корпуса и крышки редуктора, что необходимо при совместной механической обработке этих деталей и для сборки редуктора.

Достоинства штифтовых соединений: их простота, технологичность и низкая стоимость. Недостаток некоторых штифтовых соединений — ослабление сечения вала отверстием и связанная с этим концентрация напряжений.

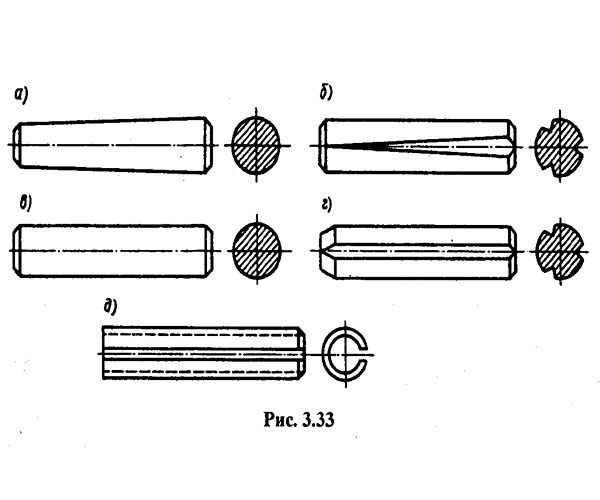

Конструкция и размеры штифтов регламентированы многими стандартами. Основные типы стандартных штифтов представлены на рис. 3.33: конический гладкий (а), конический насеченный (б), цилиндрический гладкий (в), цилиндрический насеченный (г), пружинный (д). Кроме того, стандартизованы штифты цилиндрические насеченные с коническими насечками, штифты цилиндрические и конические с внутренней служит либо для их закрепления, лиоо для извлечения из отверстия при разборке); стандартизованы также штифты конические разводные, штифты цилиндрические закаленные и штифты цилиндрические заклепочные (эти штифты с канавками имеют головки и их применяют вместо гвоздей или шурупов).

Гладкие конические и цилиндрические штифты чаще всего применяют в качестве установочных для фиксации взаимного положения соединяемых деталей; отверстия под штифты в этих деталях сверлят и разворачивают совместно. Цилиндрические штифты ставят в отверстия с натягом; в движущихся соединениях концы штифтов расклепывают. Конические штифты изготовляют с конусностью 1:50, обеспечивающей самоторможение; они допускают многократную сборку-разборку и поэтому применяются чаще.

Хорошо зарекомендовали себя в качестве крепежных насеченные штифты, так как они не требуют развертывания отверстий при установке, надежно сцепляются при забивании со стенками отверстия, допускают многократную сборку-разборку без заметного ухудшения сцепления.

Пружинные штифты вальцуют из ленты пружинной стали и закаливают. Ввиду большой податливости их можно устанавливать в грубо обработанные отверстия, причем обеспечивается надежное сцепление при вибрационных и ударных нагрузках, допускается многократная разборка и сборка.

Штифты обычно изготовляют из углеродистой или пружинной стали, для соединения пластмассовых деталей применяют штифты из пластмасс.

Критерием работоспособности крепежного штифтового соединения является прочность. В соединении (рис. 3.32, в) диаметр dшштифта можно определить из расчета его н а срез по двум поперечным сечениям; в соединении, показанном на рис. 3.32, г, диаметр dш и длина / круглой шпонки определяются из расчета на срез по диаметральному сечению (один из размеров задается, например, dш = 0, 25dв, где dв — диаметр вала), а затем проверяют соединение на смятие, причем условная площадь смятия равна половине площади диаметрального сечения круглой шпонки.

Насеченные штифты рассчитывают так же, как и гладкие, но с коэффициентом ослабления, равным 1,3…1,5.

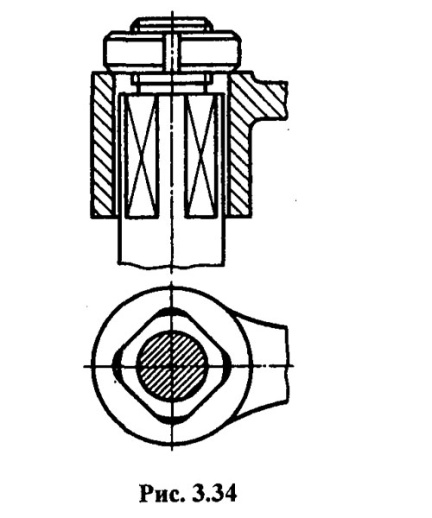

Профильным называется соединение, у которого сопрягаемые поверхности составных частей изделия имеют форму определенного профиля. Наиболее распространенным примером такого соединения является посадка ручек или маховиков на оси и валы с концами квадратного сечения (рис. 3.34).

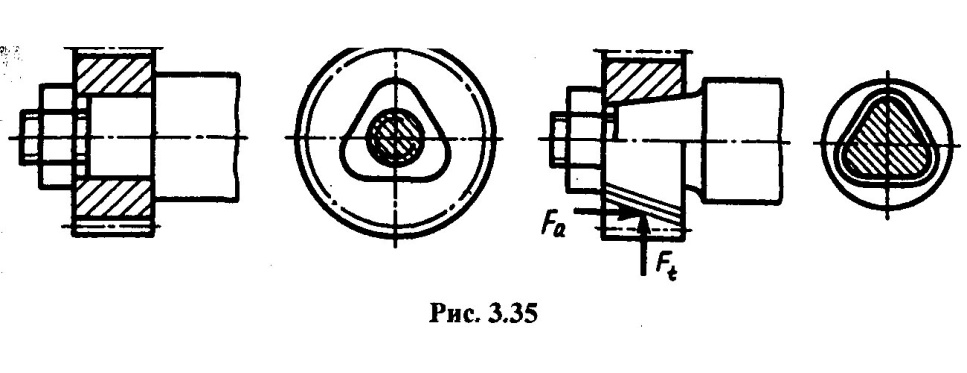

Более совершенны профильные соединения с овальным контуром, которые могут быть цилиндрическими (рис. 3.35, а) или коническими (рис. 3.35, б); последние применяют при передаче не только вращающего момента, но и осевой нагрузки.

Достоинства профильных соединений по сравнению со шпоночными и шлицевыми следующие: в соединениях с овальным контуром практически отсутствует концентрация напряжений, обеспечивается лучшее центрирование деталей: отсутствие резких переходов в форме сечения снижает опасность появления трещин при термообработке. Недостатком профильных соединений по сравнению со шлицевыми является возникновение действующих на ступицу распорных сил и значительно большие напряжения смятия, в результате чего нагрузочная способность профильных соединений меньше, чем шлицевых.

Расчет профильных соединений заключается в проверке прочности рабочих поверхностей на смятие, прочности и радиальной деформации ступицы.

2015-10-13

2015-10-13 8063

8063