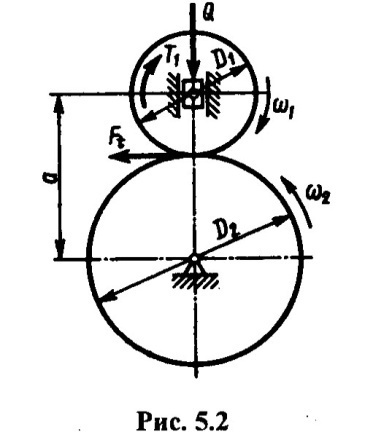

Кинематика передачи. Схемы цилиндрической фрикционной передачи с гладкими катками представлены на рис. 5.1, аи 5.2. В результате неизбежного при работе фрикционных передач упругого скольжения ведомый каток «отстает от ведущего и точное значение передаточного числа будет определяться по формуле

и= ω1/ω2 = D2[D1(1-ε)]

где ε — коэффициент скольжения (для металлических катков ε = 0,01...0,03, большие значения относятся к передачам, работающим всухую; для текстолитового катка е = 0,1).

Наличие упругого скольжения и некоторая его зависимость от колебаний нагрузки и условий работы передачи вынуждают называть передаточное число фрикционной передачи условно постоянным. Для практических расчетов силовых фрикционных передач пользуются приближенным значением передаточного числа и = D2/Dl.

Для одной пары катков силовых передач и < 7, для передач приборов и < 25.

Силовые соотношения в передаче (рис. 5.2). Для передачи от одного вала к другому вращающего момента необходимо за счет силы трения приложить к ведомому катку окружную силу

F1=2T1/D1

которая должна быть меньше наибольшей силы трения покоя, возникающей между катками, прижатыми друг к другу силой Q. Таким образом, условие работы фрикционной передачи записывается так:

k F1 = Fтр= fQ,

где k — коэффициент запаса сцепления (k = = 1,3...1,4); f — коэффициент трения (для стальных или чугунных катков, работающих в масляной ванне f = 0,04...0,05; работающих всухую f =0,15...0,20; для передач с одним неметаллическим катком f = 0,2...0,3).

Из вышеприведенной формулы определим силу прижатия катков:

Q= k F1 /f = 2 k T1/ (f D1)

Из этой формулы видно, что сила прижатия катков больше окружной силы в k/f раз, что при k = 1,4, f = 0,04 дает k/f= 1,4/0,04 = 35 раз. Боль шие силы прижатия катков создают значительные радиолота на опоры валов и вызывают появление больших контактных напряжений I на рабочих поверхностях катков, что делает силовые фрикционные ' передачи громоздкими, а их нагрузочную способность сравнительно

невысокой.

Для уменьшения в несколько раз силы прижатия применяют катки с клинчатым ободом (риа 5.1,б), трение в которых аналогично трению в клинчатом ползуне, рассмотренному в теоретической механике. Однако в таких катках возникает значительное геометрическое скольжение, существенно уменьшающее срок их службы.

Коэффициент полезного действия фрикционных передач в основном определяется потерями в результате относительного скольжения катков и потерями в опорах валов. Экспериментально установлено, что для закрытых передач КПД η = 0,92...0,98, для открытых η=0,8...0,92.

Окружная скорость катков открытых силовых передач не должна быть больше 10 м/с, а для закрытых передач — 20 м/с.

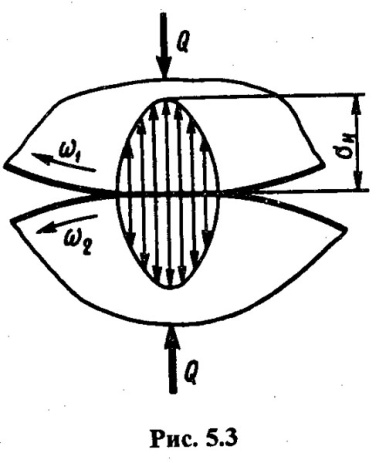

Расчет передачи. Критерием работоспособности фрикционных передач является износостойкость рабочих поверхностей тел качения. В процессе работы на поверхности тел качения возникают циклически изменяющиеся контактные напряжения (рис. 5.3), которые вызывают усталостное изнашивание рабочих поверхностей катков.

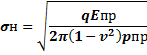

Для катков, изготовленных из материалов, подчиняющихся закону Гука (металлы и текстолит), наибольшие контактные напряжения σнвычисляются по формуле Герца, известной из сопротивления материалов:

где q = Q/b — номинальная нагрузка на единицу длины контактной линии, b — ширина катков; Епр = 2Е1Е2/(Е1 + Е2) — приведенный модуль упругости материалов катков; pпр = 0,5DlD2/(D1 + D2) — приведенный радиус кривизны катков; v — коэффициент Пуассона материала катков.

При v = 0,3 σн= 0,418

Основным расчетным параметром цилиндрической фрикционной передачи будем считать расстояние а, а условие износостойкости запишется в виде неравенства

σн < [σн]

где [σн] — допускаемое контактное напряжение для катка из менее прочного материала.

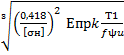

Вышеприведенное условие износостойкости катков используется для проверочного расчета имеющейся передачи. Формулу для проектного расчета передач с металлическими и текстолитовыми катками получим из формулы Герца, приняв коэффициент Пуассона v = 0,3, выразив диаметры катков через межосевое расстояние а и передаточное число и; силу прижатия Q выразим через вращающий момент Т 1, а ширину катка примем b =ψа а, где ψа= 0,2...0,4 — коэффициент ширины катка по межосевому расстоянию, тогда

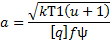

a =(u +1)

где k — коэффициент запаса сцепления; f — коэффициент трения.

Вычислив межосевое расстояние, определяем размеры катков по формулам:

причем должно соблюдаться условие b < D, а ширину обода малого катка принимают на 2...5 мм больше расчетной, так как возможно осевое смещение катков из-за неточностей изготовления и сборки.

Допускаемые контактные напряжения устанавливают в зависимости от материалов катков, твердости НВ рабочих поверхностей или предела прочности при изгибе σви и условий работы передачи. Ориентировочно

для стальных катков, работающих всухую, [σн] = 1,2...1,5 НВ, МПа; для стальных катков, работающих в масляной ванне, [σн] = 2,4...2,8 НВ, МПа; для чугунных катков [σ н] =1,5 σ bи; для текстолитовых катков [σн]= 80...100 МПа.

Расчет неметаллических катков, материал которых не подчиняется закону Гука, ведут по нагрузке q на единицу длины контактной линии по условию

q=Q/b <[ q ],

где Q — сила прижатия катков; b — ширина катков; [q] — допускаемая Удельная нагрузка; для пластмасс ориентировочно [q] = 40...80 Н/мм, для Дерева [q] = 2,5...5 Н/мм, для резины [q] = 10...30 Н/мм, для кожи [q] = == 15...25 Н/мм.

Так как Q =2k T1 /(f D1 ), a D1 =2a/(u+1), то приняв q=[q]

получим формулу для проектного расчета передач с неметаллическими катками

Пример 5.1. Определить основные размеры цилиндрической фрикционной передачи привода транспортера. Передаваемая мощность Р=1,5 кВт при угловых скоростях ведущего и ведомого катков, равных ω= 90 рад/с и ω= 30 рад/с.

Решение. Выбираем материалы катков: для меньшего (ведущего) катка — текстолит марки ПТК, а для большего — чугун СЧ18.

Найдем передаточное число передачи

u = ω1/ω2 =90/30 = 3.

Определим вращающий момент на ведущем валу:

T1=P/ω1=1,5*103/90 = 16,7 Нм.

Зададимся коэффициентом ширины катка ψа = 0,3, коэффициентом запаса сцепления^ 1,3.

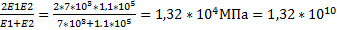

Допускаемое контактное напряжение для текстолитовых катков [σн]= 100 МПа. Коэффициент трения текстолита по чугуну f = 0,3. Модули упругости материалов катков: текстолита E2 = 7*103 МПа и чугуна Е 2 =1,1*105 МПа. Тогда приведенный модуль упругости

Eпр=

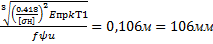

Подставляя найденные и принятые величины в формулу для проектного расчета, найдем межосевое расстояние передачи:

a=(u+1)

Определяем основные размеры катков:

диаметр ведущего катка D1 = 2а/(и +1) = 2*106/(3 +1) = 53 мм;

диаметр ведомого катка D2 = D1 u = 53 • 3 = 159 мм;

ширина катков b2 = ψ а а = 0,3• 106=32 мм; b = b2 + 3 = 32 + 3 = 35 мм.

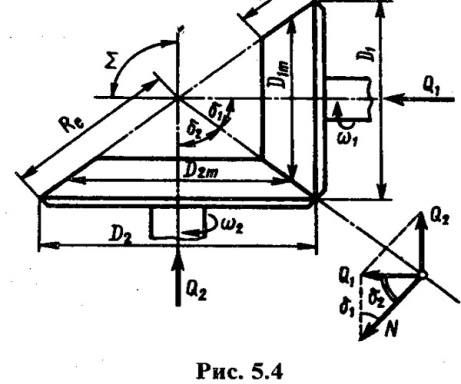

Конические фрикционные передачи преобразовывают вращательное движение между валами, оси которых пересекаются (рис. 5.4), причем обычно угол между осями Σ=δ1+δ2 = 90°, где δ1и δ2 — половины углов при вершине конусов ведущего и ведомого катков.

Без учета упругого скольжения катков передаточное число конических фрикционных передач выражается формулой

u =ω1/ω2 = D1/D2

a для ортогональных передач (Σ=90°), для которых D2/Dt = tgδ2, передаточное число можно также определить по формуле

u = tgδ2 =ctgδ1

Для конических фрикционных передач рекомендуется и < 4.

Так как линия контакта ведущего и ведомого катков и оси валов пересекаются в одной точке, то теоретически в конической фрикционной передаче геометрического скольжения нет.

Основными геометрическими параметрами передачи являются (рис. 5.4):

конусное расстояние

Re = 0,5 (D12 + D22 )^0.5= D2 (u2 + 1)^0.5/(2 u), где D1 и D2 — диаметры катков; b — ширина катков;

Dm = D - b sinδ— средний диаметр катков.

Для передачи вращающего момента необходимо катки прижать друг к другу, создав силу нормального давления N и обеспечив условие

kF1=Fтp=f N,

где k — коэффициент запаса сцепления; F1 = 2T1 / D1т — окружная сила; f — коэффициент трения. Для определения силы Q1 прижатия катков разложим эту силу по реальным направлениям на составляющие N и Q2 (рис. 5.4), тогда

Q1=N sinδl; Q2=N sinδ2 .

Из этих равенств видно, что для обеспечения одной и той же силы нормального давления N надо к ведущему катку приложить силу Q1 или к ведомому — силу Q2, причем Q1 < Q2, если δl < δ 2. Отсюда следует, что выгодно нажимным делать меньший каток.

Коэффициент полезного действия конических фрикционных передач η= 0,85... 0,9.

Критерий работоспособности и принципы расчета конических фрикционных передач аналогичны рассмотренным ранее для цилиндрических передач, но основным расчетным параметром следует считать средний диаметр Dт большего (обычно ведомого) катка, так как в основном именно этот размер определяет габариты передачи.

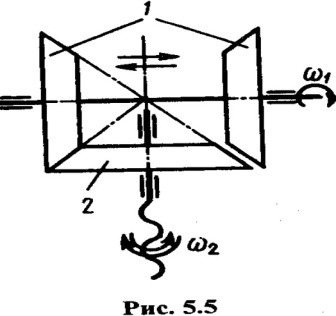

На рис. 5.5 представлена схема реверсивной конической фрикционной передачи винтового пресса, в которой ведущие катки 1 поочередно сцепляются с ведомым катком 2, причем ведомый вал меняет направление вращения, а винт получает рабочий и обратный ход. Обычно катки такой передачи делают из чугуна, а обод ведомого шкива покрывают кожаной лентой, прорезиненной тканью или прессованным асбестом; иногда обод ведомого катка изготовляют из пластмассы.

2015-10-13

2015-10-13 6009

6009