3.1.Физический смысл понятий «расход» и «количество»

Расходом вещества называется количество вещества, проходящее через данное сечение канала в единицу времени.

Количество вещества выражают в единицах объема или массы. Основной единицей объема принимается кубический метр (м3). Основной единицей массы принимается килограмм (кг).

Количество жидкости с равной степенью точности может быть измерено и объемным и массовым методом, так как плотность жидкости при определенной температуре является величиной постоянной, характерной для каждой данной жидкости. При переходе от объемных единиц к массовым необходимо учитывать температуру измеряемой жидкости, так как плотность жидкости зависит от температуры [1].

Для твердых сыпучих тел пользуются понятием насыпной илиобъемной массы.

Насыпная масса твердого сыпучего материала не имеет для данного вещества постоянного значения; она зависит от гранулометрического состава сыпучего материала, т.е. от размера частиц и количественного содержания частиц различной величины в общей массе сыпучего материала. Поэтому для получения более точных результатов при измерении количество сыпучего материала определяется взвешиванием.

3.2. Приборы для измерения расхода и количества вещества

Расходомерами -называют приборы, предназначенные для измерения расхода вещества. По принципу действия расходомеры, наиболее часто применяемые в химических производствах, можно разделить на расходомеры переменного и постоянного перепадов давления, скоростного напора, переменного уровня и индукционные, тахометрические, калометрические и т.д [1].

Счётчиками – называют приборы, измеряющие количество вещества. Счетчики измеряют протекающий через них объем вещества за любой промежуток времени: сутки, месяц и т. д. Количество вещества при этом определяется как разность показаний счетчика. Счетчики, как правило, являются приборами прямого измерения, и отсчет по их шкале дает значение измеряемой величины без дополнительных вычислений.

3.3. Основные принципы измерения расхода

Принципы измерения расхода основаны:

· На возникновении перепада давлений на установленном внутри трубопровода сужающем устройстве. Разность статических давлений до и после сужающего устройства (перепад давлений), измеряемая дифференциальным манометром, зависит от расхода протекающего вещества и служит мерой расхода. Этот принцип применяется в расходомерах переменного перепада давления.

· На перемещении чувствительного элемента (поплавка), установленного в вертикальной конической расширяющейся трубке; через нее снизу вверх подается вещество, расход которого измеряется. При изменении расхода жидкости, газа или пара поплавок перемещается вверх, изменяя проходное сечение между поплавком и внутренними стенками трубки. Высота подъема поплавка функционально связана с величиной расхода вещества. Перепад давления на поплавке при перемещении его вдоль оси трубки остается практически постоянным. Этот принцип применяется в расходомерах постоянного перепада давления (ротаметрах) [1].

· На зависимости между расходом протекающего по трубопроводу вещества и измеренным напорной трубкой динамическим (скоростным) напором. Если напорная трубка располагается по оси трубопровода, то расход Q (в м3/ч) определяется из уравнения. Этот принцип применяется в расходомерах скоростного напора.

· На изменении высоты уровня жидкости в сосуде при непрерывном поступлении и свободном истечении ее из сосуда через отверстие в случае изменения расхода жидкости. Расходомеры переменного уровня состоят из приемника — цилиндрического или прямоугольного сосуда с круглым отверстием (диафрагмой) в дне для истечения, либо с щелевым отверстием для истечения в боковой поверхности сосуда — и любого стандартного измерителя уровня. Этот принцип применяется в расходомерах переменного уровня.

· На изменении пропорциональной объемному расходу Э Д С, индуктированной в потоке электропроводной жидкости под действием внешнего магнитного поля. Этот принцип применяется в индукционных (электромагнитных) расходомерах.

3.4. Классификация приборов для измерения расхода и количества.

На основании ГОСТа 15228-70 приборы для измерения расхода и количества можно разделит на следующие группы:

· Переменного перепада давления: с сужающими устройствами; с гидравлическими сопротивлениями; центробежные; с напорными устройствами; струйные.

· Переменного уровня: с затопленным отверстием истечения; с отверстием истечения типа водосливо-щелевые; (с прямоугольным отверстием; с профилированным отверстием)

· Обтекания: постоянного перепада давления (ротаметры; поплавковые; поршневые); поплавковые-пружинные; с поворотной лопастью.

· Тахометрические: турбинные (с аксиальной турбинкой; с тангенсальной турбинкой); шариковые; камерные (поршневые; дисковые; с кольцевым поршнем; с овальными колесами; роторные; лопастные; ковшовые).

· Силовые: с внешним воздействием (кориолисовы; гироскопические; турбосиловые); с внутренним воздействием (кориолисовы; турбосиловые).

· Силовые перепадные.

· Тепловые: с электрическим нагревом (калориметрические с внешним нагревом; термоанемометрические); с индукционным нагревом; жидкостным теплоносителем.

· Вихревые.

· Электромагнитные.

· Ультразвуковые: с перемещением колебаний движущейся средой; допплеровские.

· Оптические: основанные на эффекте Физо-Френеля: основанные на эффекте Допплера.

· Ядерно-магнитные.

· Ионизационные.

· Меточные.

· Парциальные.

Кроме перечисленных, предложены еще и другие методы измерения расхода, например корреляционные и т.д., но не получившие широкого применения.

3.5. Градуировочная характеристика средств измерения

Градуировка приборов. В ряде случаев шкалы измерительных приборов строятся в безразмерных или относительных единицах либо просто неизвестны значения делений шкалы прибора в единицах измеряемой величины. Такой прибор необходимо отградуировать [3].

Градуировкой измерительного прибора называют операцию, посредством которой делениям шкалы прибора придают значения, выраженные в установленных единицах измерения. При градуировке экспериментально находят зависимость между значениями измеряемой величины и количеством делений по шкале прибора или некоторой косвенной величины. Обычно эту зависимость выражают в виде градуировочных характеристик - таблиц или графически в системе прямоугольных координат: по оси абсцисс откладывают деления по шкале прибора или косвенную величину, а по оси ординат - действительные значения измеряемой величины в соответствующих единицах. Для градуировки технических измерительных приборов применяют образцовые приборы.

Например,градуировочная характеристика ротаметра находится следующим образом. Измерения производят в 5—6 точках, расположенных равномерно по шкале вторичного прибора, и по полученным данным, которые вносят в таблицу, строят градуировочную кривую [3].

Результаты градуировки ротаметра

| Показания по шкале прибора, % | Объем V жидкости в мерном баке, л | Время заполнения, с | Действительное значение расхода, л/ч |

3.6. Сущность измерения расхода по методу переменного перепада давления

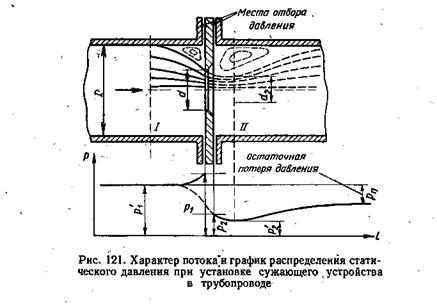

Наиболее распространенным и изученным методом измерения расхода жидкости, пара и газа является метод переменного перепада давлений. Измерение расхода по этому методу основано на измерении потенциальной энергии (статического давления) вещества, протекающего через местное сужение в трубопроводе. В измерительной технике сужающими устройствами (первичными преобразователями) служат диафрагмы, сопла и сопла Вентури. Из этих трех типов сужающих устройств наиболее часто применяется диафрагма [1].

Диафрагма (рис.1) представляет собой тонкий диск, установленный в трубопроводе так, чтобы его отверстие было концентрично внутреннему контуру сечения трубопровода. Сужение потока начинается до диафрагмы, затем на некотором расстоянии за ней благодаря действию сил инерции поток сужается до минимального сечения, а далее постепенно расширяется до полного сечения трубопровода. Перед диафрагмой и за ней образуются зоны с вихревым движением, причем зона вихрей за диафрагмой больше, чем перед ней.

Давление струи около стенки трубопровода несколько возрастает из-за подпора перед диафрагмой и понижается до минимума за диафрагмой в наиболее узком сечении струи. Далее по мере расширения струи давление потока около стенки снова повышается, но не достигает прежнего значения. Потери части давления рп объясняется главным образом потерей энергии на трение и завихрения.

Разность давлений (p'1 — p'2)является перепадом, зависящим от расхода среды, протекающей через трубопровод.

|

Характер потока и распределение давления одинаковы во всех типах сужающих устройств. Вследствие того что струя, протекающая через сопло, почти не отрывается от его профилированной части, потери на завихрения возникают в основном за соплом, поэтому остаточная потеря давления рп в сопле по сравнению с диафрагмой меньше. Еще меньше потери давления рп в сопле Вентури, профиль которого близок к сечению потока, проходящего через сужение.

При измерении расхода по методу переменного перепада давления протекающее вещество должно целиком заполнять все сечение трубопровода и сужающего устройства; поток в трубопроводе должен быть практически установившимся; фазовое состояние веществ не должно изменяться при прохождении через сужающее устройство (жидкость не должна испаряться, пар должен оставаться перегретым и т. п.) [1].

Для установления зависимости расхода вещества от перепада давлений, возникающего на сужающем устройстве, используют практические зависимости:

-объёмный расход  ,

,

-массовый расход  ,

,

где Q - объемный расход вещества; Qм - массовый расход вещества;

a - коэффициент расхода вещества; F0 - площадь отверстия диафрагмы; r - плотность измеряемого вещества; Р1 - давление вещества непосредственно у стенки трубопровода до сужающего устройства.;

Р2 - давление вещества непосредственно у стенки трубопровода после сужающего устройства.

3.6.1. Типы сужающих устройств, регламентированные РД 50-213-80

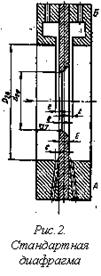

Стандартная диафрагма - наиболее простое и распространенное сужающее устройство (рис. 2). Она применяется без индивидуальной градуировки для трубопроводов диаметром D> 50 мм при условии, что 0,05<m<0,7. Величина m - это так называемый модуль сужающего устройства: m=S0/S1, где S0=площадь отверстия диафрагмы; S1=площадь поперечного сечения трубопровода.

Стандартная диафрагма - наиболее простое и распространенное сужающее устройство (рис. 2). Она применяется без индивидуальной градуировки для трубопроводов диаметром D> 50 мм при условии, что 0,05<m<0,7. Величина m - это так называемый модуль сужающего устройства: m=S0/S1, где S0=площадь отверстия диафрагмы; S1=площадь поперечного сечения трубопровода.

Диафрагма представляет собой тонкий диск с круглым концентрическим отверстием, которое имеет со стороны входа острую цилиндрическую кромку, а далее расточено под угол φ = 30…45°. Входная кромка диафрагмы не должна иметь закруглений, вмятин, зазубрин, заусенцев; она должна быть острой [1].

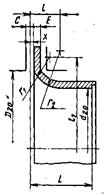

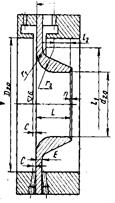

Стандартные сопла (рис.3.) могут применяться без индивидуальной градуировки в трубопроводах диаметром D> 50 мм при условии, что 0,05<m<0.65.

Профильная часть отверстия сопла должна быть выполнена с плавным сопряжением дуг. При изготовлении сопла необходимо обращать внимание на гладкость его входной части, отсутствие конусности в цилиндрической части. Выходная кромка цилиндрической части отверстия должна быть острой, без заусенцев, фаски или закругления. Для изготовления сопел обычно используют те же материалы, что и для диафрагм [1].

|

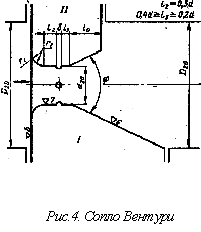

Сопла Вентури могут применяться без индивидуальной градуировки для диаметров трубопроводов D> 50 мм. У сопла Вентури (рис. 4) профильная входная часть выполняется такой же, как у обычного сопла. Цилиндрическая средняя часть непосредственно без сопряжения переходит в конус [1]. Сопла Вентури могут быть длинными и короткими. У длинного сопла Вентури наибольший диаметр выходного конуса равен диаметру трубопровода, а у короткого - меньше диаметра трубопровода. Угол конуса должен удовлетворять условию 5° <φ < 30°.

Измерение перепада давления производится через кольцевые камеры, причем задняя (минусовая) камера соединяется с цилиндрической частью сопла Вентури с помощью группы радиальных отверстий. Короткие сопла Вентури получили большее распространение, так как они дешевле в изготовлении и монтаже, а потеря давления в них почти такая же, как и в длинных.

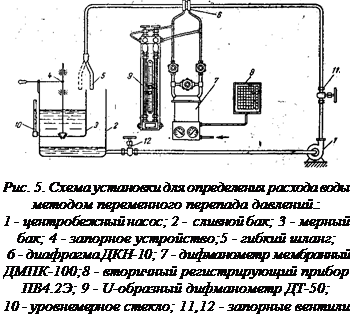

3.6.2. Схема установки для определения расхода воды методом переменного перепада давлений

Установка (рис. 5) состоит из центробежного насоса 1 с запорными вентилями 11 и 12, установленными соответственно на нагнетательном и всасывающем трубопроводах, сливного бака 2, первоначально заполненного водой, и мерного бака 3, снабженного уровнемерным стеклом 10.

|

Вода из мерного бака 3 свободно сливается в бак 2 через отверстие, которое может перекрываться запорным устройством 4 с ручным приводом. Из сливного бака 2 вода центробежным насосом 1 подается, в зависимости от положения гибкого шланга 5, в бак 2 или в мерный бак 3. Количество воды в мерном баке 3 определяется по показаниям уровнемерного стекла 10.

Вода из мерного бака 3 свободно сливается в бак 2 через отверстие, которое может перекрываться запорным устройством 4 с ручным приводом. Из сливного бака 2 вода центробежным насосом 1 подается, в зависимости от положения гибкого шланга 5, в бак 2 или в мерный бак 3. Количество воды в мерном баке 3 определяется по показаниям уровнемерного стекла 10.

Варьирование расхода воды, протекающей по нагнетательному трубопроводу, осуществляется изменением степени открытия вентиля 11. Определение этого расхода может быть произведено по количеству воды, поступающей в мерный бак 3 за известный промежуток времени, или посредством двух расходомеров переменного перепада давления.

Последние состоят из одной нормальной камерной диафрагмы ДКН-10 (6) и двух параллельно соединенных дифманометров: двухтрубного U-образного дифманометра ДТ-50 (9) с ртутным заполнением и мембранного пневматического компенсационного дифманометра ДМПК-100 (7) с максимальным перепадом h20, выраженным в Н/м2 или мм рт. ст., работающего в комплекте со вторичным прибором ПВ4.2Э (8).

Последние состоят из одной нормальной камерной диафрагмы ДКН-10 (6) и двух параллельно соединенных дифманометров: двухтрубного U-образного дифманометра ДТ-50 (9) с ртутным заполнением и мембранного пневматического компенсационного дифманометра ДМПК-100 (7) с максимальным перепадом h20, выраженным в Н/м2 или мм рт. ст., работающего в комплекте со вторичным прибором ПВ4.2Э (8).

Рассмотрим комплект - расходомер, входящий в данную установку.

Нормальная диафрагма (рис.6)представляет собой тонкий металлический диск с отверстием, концентричным оси трубопровода. Отверстие имеет со стороны входа потока острую цилиндрическую кромку, а затем расточку на конус под углом 30—45°. Отбор статических давлений до и после диафрагмы производится через кольцевые камеры или с помощью отдельных отверстий, объединенных в коллекторы. Схема установки диафрагмы на трубопроводе приведена на рис. 6. [1]

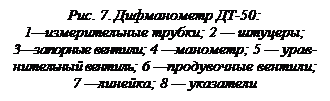

Дифманометр ДТ-50 (рис. 7) представляет собой две стеклянные измерительные трубки 1, сообщающиеся между собой каналом и заключенные в металлические оправы. Измерительные трубки до половины залиты ртутью и через штуцеры 2 и запорные вентили 3 присоединяются к точкам, между которыми определяется перепад давления. Прибор имеет уравнительный 5 и продувочные 6 вентили. Статическое давление контролируется манометром 4 [4].

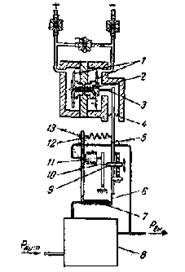

Мембранный пневматический компенсационный дифманометр ДМПК-100 (рис. 8)представляет собой первичный бесшкальный прибор, предназначенный для непрерывного преобразования измеряемого перепада давления в пропорциональные значения давления сжатого воздуха и передачи их на расстояние. Действие дифманометра основано на принципе компенсации сил.

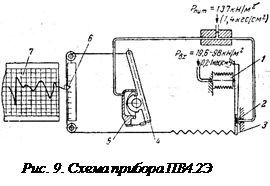

Вторичный самопишущий прибор ПВ4.2Э предназначен для непрерывной записи и показания одного параметра, величина которого пропорциональна давлению сжатого воздуха в пределах 19,6—98 кН/м2 (0,2—1 кгс/см2) [7]. Стрелка вторичного прибора ПВ4.2Э совмещена с регистрирующим пером 6. Показания записываются на ленточной диаграмме 7, приводимой в движение синхронным двигателем ДСМ-2. Длина шкалы прибора и ширина поля записи показаний диаграммы 100 мм. Скорость движения диаграммы 20 мм/ч. Основная допустимая погрешность прибора не превышает ±1%.

3.6.3. Источники возможных погрешностей комплекта – расходомера при измерении расхода методом переменного перепада давлений

Источники возможных погрешностей:

· погрешности установки и конструкции сужающих устройств:

- неправильный монтаж сужающих устройств (на непрямолинейных участках);

- сужающее устройство располагается не концентрично относительно оси трубопровода круглого сечения, т.е. его ось смешена от оси трубопровода на какое-то расстояние;

- безвозвратные потери давления на диафрагме (в случае, когда потери должны быть ограничены, применяют сопла или трубки Вентури);

- потеря давления в трубке Вентури возрастает с увеличением угла φ.

· погрешности дифманометров:

- основная погрешность дифманометра ДМПК-100 составляет ±1%;

- основная погрешность дифманометра ДП-50 составляет ±267Н/м2 (2 мм рт. ст.);

· погрешность вторичного самопишущего прибора ПВ4.2Э равна 1%

3.7. Расходомеры обтекания. Ротаметры.

Расходомеры обтекания – это приборы, основанные на зависимости расхода вещества от перемещения тела, воспринимающего динамическое давление обтекающего его потока.

Расходомеры обтекания подразделяются:

1) расходомеры с постоянным перепадом давления – ротаметры, поплавковые, поршневые;

2) расходомеры с изменяющимся перепадом давления – поплавково – пружинные, с поворотной лопастью.

В расходомерах постоянного перепада давления расход вещества зависит от перемещения тела, изменяющего при этом площадь проходного отверстия таким образом, что перепад давления по обе стороны поплавка остаётся постоянным [1].

В расходомерах постоянного перепада давления расход вещества зависит от перемещения тела, изменяющего при этом площадь проходного отверстия таким образом, что перепад давления по обе стороны поплавка остаётся постоянным [1].

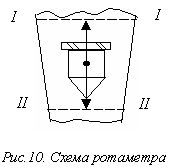

Ротаметры имеют (рис.10) большой диапазон измерения  . Проходящий через ротаметр снизу поток жидкости или газа поднимает поплавок вверх до тех пор, пока расширяющаяся кольцевая щель между телом поплавка и стенками конусной трубки не достигнет такой величины, при которой действующие на поплавок силы уравновешиваются. При равновесии сил поплавок устанавливается на той или иной высоте в зависимости от величины расхода.

. Проходящий через ротаметр снизу поток жидкости или газа поднимает поплавок вверх до тех пор, пока расширяющаяся кольцевая щель между телом поплавка и стенками конусной трубки не достигнет такой величины, при которой действующие на поплавок силы уравновешиваются. При равновесии сил поплавок устанавливается на той или иной высоте в зависимости от величины расхода.

На поплавок ротаметра сверху вниз действуют две силы: сила тяжести и сила от давления потока на верхнюю плоскость поплавка.

Сила тяжести:

где V-объем поплавка; rп – плотность материала поплавка; g – ускорение силы тяжести.

Сила от давления потока на верхнюю плоскость поплавка: p' 2s, где p' 2 – среднее давление потока на единицу верхней плоскости поплавка; s – площадь наибольшего поперечного сечения поплавка.

Снизу вверх на поплавок действуют также две силы: сила от давления потока на нижнюю плоскость поплавка p' 1s и сила трения потока о поплавок  , где k - коэффициент сопротивления, зависящий от числа Рейнольдса и степени шероховатости поверхности; uk - средняя скорость потока в кольцевом канале, охватывающем боковую поверхность поплавка; sб – площадь боковой поверхности поплавка; n – показатель, зависящий от величины скорости.

, где k - коэффициент сопротивления, зависящий от числа Рейнольдса и степени шероховатости поверхности; uk - средняя скорость потока в кольцевом канале, охватывающем боковую поверхность поплавка; sб – площадь боковой поверхности поплавка; n – показатель, зависящий от величины скорости.

Поплавок уравновешен в том случае, когда

Vrпg+ p' 2s= p' 1s+

или

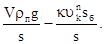

p' 1 - p' 2 =  (1)

(1)

Если допустить, что uk при всех расходах остается постоянной (с увеличением расхода увеличивается площадь кольцевого канала), то вся правая часть уравнения (1) будет постоянной, так как остальные величины для данного прибора тоже постоянны. Следовательно, разность давлений на поплавок p' 1 - p' 2=const, т.е. ротаметр является прибором постоянного перепада давления.

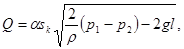

Из совместного решения уравнений Бернулли и неразрывности получим уравнения расхода:

(2)

(2)

где a - коэффициент расхода; p1 – p2 - разность статических давлений, действующих на поплавок.

Здесь l» L1 – L2,, где L1 и L2 высота сечений I – I, и II – II над некоторым начальным уровнем.

После ряда преобразований получим:

Q =a1sk k, (3)

где a1 = f(a); sk – площадь кольцевого отверстия, образованного конусной трубкой и верхней частью поплавка; k – константа. Эта зависимость линейна, и поэтому шкала ротаметра будет равномерной.

3.7.1. Устройство и принцип действия промышленного поплавкового расходомера типа РЭ

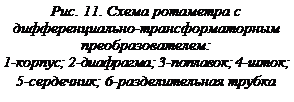

На (рис. 11) приведена принципиальная схема ротаметра с электрической дифференциально-трансформаторной передачей показаний на расстояние [1].Измерительная часть ротаметра выполнена из цилиндрического металлического корпуса 1 (стальХ18Н9Т) с диафрагмой 2. Внутри диафрагмы перемещается конусный поплавок 3, жестко насаженный на шток 4. На верхнем конце штока укреплен сердечник 5 дифференциально-трансформаторного преобразователя. Сердечник перемещается внутри разделительной трубки 6, снаружи которой находится катушка преобразователя.

В другой модели ротаметра поплавок перемещается внутри конической трубки. Бесшкальные ротаметры работают в комплекте с показывающим или регистрирующим вторичным дифференциально-трансформаторным прибором.

Ротаметры рассчитаны на рабочее давление до 6,27 МН/м2 (62 кгс/см2). Пределы измерения (в расчете на воду) от 0,7*10-5 до 0,44*10-2 м3/с. Минимальные расходы, измеряемые ротаметром, составляют (15-20)% верхнего предела измерения. Основная погрешность комплекта (преобразователя и вторичного прибора) (2,5-3)% верхнего предела измерения.

Для измерения расхода во взрывоопасных и пожароопасных условиях применяются ротаметры с пневматической дистанционной передачей.

3.7.2. Схема установки для определения расхода посредством расходомера постоянного перепада давления и его градуировки.

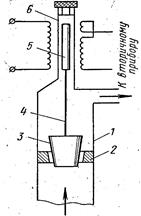

Схема установки, предназначенной для определения расхода методом постоянного перепада давления посредством ротаметра РЭД с электрической передачей показаний на вторичный прибор КСД-З, а также градуировки указанного комплекта, приведена на рис. 12 [1]:

Аналогично может быть собрана установка с использованием ротаметра РП и вторичного пневматического прибора. Из сливного бака 2 центробежным насосом 9 жидкость подаётся через ротаметр РЭД (11), являющийся датчиком расхода, в мерный бак 5, снабжённый уровнемерным стеклом 6 и запорным устройством 7. Расход жидкости, перекачиваемой насосом в мерный бак, можно регулировать вентилями 8 и 10. Гибкий шланг 4 предназначен для направления жидкости в мерный бак 5 в момент измерения расхода или в сливной бак 2.

Перемещения поплавка ротаметра УД, пропорциональные измеряемому расходу жидкости, по проводам линий связи 12 передаются вторичному прибору 13, имеющему 100%-ную равномерную шкалу. Вентили 3 и 1 служат для наполнения (при необходимости) водой сливного бака 2 и последующего ее выпуска из бака.

При проведении работы гибкий шланг 4 располагается так, чтобы жидкость подавалась в сливной бак 2. Посредством вентилей 8 или 10 устанавливается расход, соответствующий первой оцифрованной отметке на шкале вторичного прибора. Затем гибким шлангом 4 жидкость направляют в мерный бак 5 и одновременно включают секундомер. Когда мерный бак будет заполнен до определенного уровня, отсчитываемого по уровнемерному стеклу 6, секундомер выключают. Часовой расход Q (л/ч) определяют по формуле

где V – объем жидкости, поданной в мерный бак, л; t – время наполнения мерного бака, с.

3.8. Кориолисовы (массовые) расходомеры.

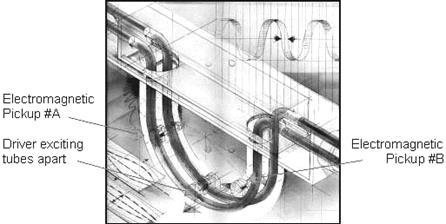

Кориолисовы расходомеры (рис.13), как правило, используют U-образную трубку малого сопротивления в качестве сенсора (датчики расхода) и их работа основана на втором законе Ньютона [9]. Внутри корпуса сенсора находится сенсорная трубка, которая приводится в движение управляющей электромагнитной катушкой, расположенной в центре изгиба трубки, и вибрирует подобно камертону (без каких-либо искривлений в случае отсутствия расхода).

При движении измеряемой среды через сенсор проявляется физическое явление, известное как эффект Кориолиса, воздействующая со стороны жидкости на трубку. Эта сила направлена против движения трубки, приданного ей задающей катушкой. То есть когда трубка движется вверх во время половины ее собственного цикла, то для жидкости, втекающей внутрь, сила Кориолиса направлена вниз. Как только жидкость проходит изгиб трубки, направление силы меняется на противоположное. Таким образом, во входной половине трубки сила, действующая со стороны жидкости, препятствует смещению трубки, а во входной – способствует. Это является причиной того, что сенсорная трубка изгибается. Когда во второй фазе вибрационного цикла трубка движется вниз, направление изгиба меняется на противоположное.

Сила Кориолиса и, следовательно, величина изгиба сенсорной трубки прямо пропорциональны массовому расходу жидкости. Электромагнитные детекторы измеряют фазовый сдвиг при движении противоположных сторон сенсорной трубки.

Когда расхода измеряемой среды нет, то не возникает и изгиб трубки, в результате чего отсутствует временная разница между двумя сигналами детекторов.

Наряду с наиболее распространенной U-образной формой конструкция сенсора может быть также прямотрубной, в форме двойной петли и т.д.

Кориолисовы расходомеры массы вполне подходят для одновременного дозирования и для точных измерений в широком диапазоне расхода.

|

|

|

2015-10-14

2015-10-14 4057

4057