В подразделе 1.5 отмечалось, что для протекания процесса ректификации необходимо создание контакта между паровой и жидкой фазами. В ректификационных колоннах применяются несколько сотен конструкций контактных устройств, различающихся по областям применения, конструкции и технико-экономическим показателям. Наряду с эффективными устройствами (клапанные тарелки и регулярная насадка) на старых установках эксплуатируются колонны, оборудованные морально устаревшими тарелками (желобчатые, провальные) [9].

При выборе типа контактных устройств обычно руководствуются следующими основными показателями:

- производительностью – пропускной способностью по пару и жидкости;

- гидравлическим сопротивлением [10];

- высоким КПД - для тарелок и низкой ВЭТТ (высота, эквивалентная теоретической тарелке) – для насадок;

- низким гидравлическим сопротивлением (особенно в вакуумных колоннах) [29];

- диапазоном рабочих нагрузок;

- возможностью работы в средах, склонных к образованию смолистых или других отложений;

- простотой конструкции, проявляющейся в трудоемкости изготовления, монтаже, ремонте, металлоемкости.

Итак, контактные устройства (КУ) бывают:

1) тарельчатые;

2) роторные;

3) насадочные (регулярные и нерегулярные).

Тарельчатые КУ в свою очередь подразделяются:

a) по способу организации контактирующих фаз – противоточные, прямоточные, перекрестно-точные и перекрестно-прямоточные;

b) по регулируемости свободного сечения для паровой фазы –тарелки с регулируемым (клапанные) и постоянным сечением [29].

По типу применяемых контактных устройств наибольшее распространение получили тарельчатые, а также насадочные ректификационные колонны [10].

Чтобы легче ориентироваться во всем многообразии тарельчатых КУ, приведем краткую их классификацию в табл. 4.2.

Таблица 4.2. Классификация тарельчатых контактных устройств и их свойства

| Противоточные | Прямоточные | Перекрестно- точные | Перекрестно- прямоточные | |||||

| решетчатые, дырчатые и др. | вихревые, центробежные и др. | ситчатые, колпачковые, S-образные, клапанные, клапанные с балластом, S-образные с клапаном, эжекционные и др. | струйные, струйные с отбойниками, перекрестно-прямоточные клапанные и др. | |||||

| Положительные стороны | ||||||||

| - высокая производительность по жидкости; | - повышенная производительность [10]; | - (кроме ситчатых) большое время пребывания жидкости; | - низкое гидравлическое сопротивление; | |||||

| - простота конструкции; | -высокие эффективность, барботаж; | - организация движения жидкости по тарелке [10]; | ||||||

| - малая металлоемкость [10] | - наличие постоянного слоя на тарелке; | |||||||

| - отсутствие провала жидкости [29]. | ||||||||

| Отрицательные стороны | ||||||||

| - низкая эффективность; | - повышенное гидравлическое сопротивление; | - небольшой диапазон эффективной работы; | - эффективность контакта ниже, чем у перекрестноточных [10]; | |||||

| - узкий диапазон работы; | - трудоемкость изготовления [10]. | - металлоемки; | ||||||

| - неравномерное распределение потоков по сечению колонны [10]. | - сложность изготовления, монтажа [29]; | |||||||

| - застревание части клапана в одном положении; | ||||||||

| - вылет клапанов из отверстий при повышенной паровой нагрузке [29]. | ||||||||

Следует отметить, что в табл. 4.2 приведены только общие характеристики КУ, но в каждом из случаев имеются свои разнообразия, усовершенствования, а следовательно, плюсы и минусы.

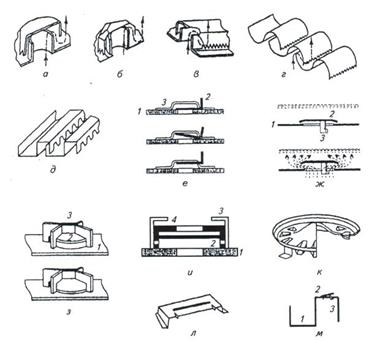

В ранее построенных отечественных и зарубежных установках, в основном, применялись тарелки с круглыми колпачками (то есть с нерегулируемым сечением для паровой фазы; рис. 4.12 а, б, в).

Затем появились тарелки с желобчатыми колпачками (рис. 4.12 г), но из-за низкой их производительности и эффективности, большой металлоемкости, неравномерного распределения на них жидкости, такие тарелки перестали со временем выпускать и использовать [9].

Затем зарекомендовали себя тарелки с S-образными элементами (рис. 4.12 д); их уже можно было значительно легче изготовить, производить монтаж и демонтаж. Они же используются на некоторых установках и по сей день.

Рис. 4.12. Типы некоторых колпачков и клапанов:

колпачки: а – круглый; б – шестигранный; в – прямоугольный; г – желобчатый; д – S-образный; клапаны: е – прямоугольный; ж – круглый с нижним ограничителем; з – круглый с верхним ограничителем; и – балластный; к – дисковый эжекционный перекрестно-точный; л – пластинчатый перекрестно-прямоточный; м – S-образ-ный колпачок с клапаном; 1 - диск тарелки; 2 - клапан; 3 - ограничитель; 4 - балласт.

В последние годы широкое распространение, особенно для работы в условиях значительно меняющихся скоростей газа, получили клапанные и балластные тарелки. Принцип действия клапанных тарелок (рис. 4.12 е, ж, з) состоит в том, что свободно лежащий над отверстием в тарелке клапан автоматически регулирует величину зазора между клапаном и плоскостью тарелки в зависимости от газопаровой нагрузки и тем самым поддерживает постоянную скорость газа, и, следовательно, гидравлическое сопротивление тарелки в целом. Высота подъема клапана ограничивается высотой ограничителя (кронштейна, ножки).

Балластные тарелки (рис. 4.12 и)отличаются по устройству от клапанных тем, что в них между легким клапаном и ограничителем установлен более тяжелый клапан – балласт. Клапан начинает приподниматься при небольших скоростях газа или пара. С дальнейшим увеличением скорости газа клапан упирается в балласт и затем поднимается вместе с ним. В результате балластная тарелка, по сравнению с чисто клапанной, значительно раньше вступает в работу, имеет более широкий диапазон, более высокую (на 15–20 %) эффективность разделения и пониженное (на 10–15 %) гидравлическое сопротивление.

Однако более прогрессивными и эффективными по сравнению с колпачковыми, являются комбинированные колпачково-клапанные тарелки (рис. 2.12 к, л, м). Так, S-образная тарелка с клапаном (рис. 2.12 м) работает следующим образом: при низких скоростях газ (пар) барботирует преимущественно через прорези S-образных элементов и при достижении некоторой скорости газа включается в работу клапан. Такая двухстадийная работа тарелки позволяет повысить производительность ректификационной колонны на 25–30 % и сохранить высокую эффективность разделения в широком диапазоне рабочих нагрузок [10].

Перекрестно-прямоточные тарелки отличаются от перекрестно-точных тем, что в них энергия газа (пара) используется для организации направленного движения жидкости по тарелке, в результате чего повышается производительность колонны [10].

Среди клапанных тарелок нового поколения можно отметить дисковые эжекционные и пластинчатые эжекционные (рисунок 4.12 к, л), а также трапециевидные. Эжекционная клапанная тарелка представляет собой полотно с отверстиями и переливными устройствами. В отверстия полотна тарелок устанавлваются клапаны, представляющие собой вогнутый диск с просечными отверстиями для эжекции жидкости. Они могут иметь распределительный выступ для равномерного стока жидкости в эжекционные каналы (или прогиб). Клапан имеет четыре ограничительные ножки и двенадцать эжекционных каналов. Их изготавливают штамповкой из нержавеющей стали [10]. К тому же они экономически выгодны при модернизации колпачковых тарелок, так как при этом не требуется замена полотен.

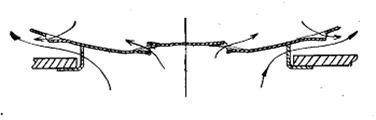

При работе газ или пар поступает под клапан, приподнимает его и барботирует через слой жидкости, протекающей по полотну тарелки (рис. 4.13). Часть жидкости из небарботируемой зоны стекает через направленные прорези и за счет эжекции диспергируется газовым потоком, выходящим из-под клапана.

Рис. 4.13. Принцип работы эжекционной тарелки

Предлагаемая конструкция трапециевидного клапана (рис. 2.14 а) обеспечивает саморегулирование и перераспределение парового потока. Отогнутые под углом к плоскости клапана прорезные части бортов обеспечивают направленный под острым углом к тарелке ввод пара, что способствует уменьшению уноса за счет инерциальных сил и повышает эффект компенсации прямотока.

а а |  б б |

Рис. 4.14. Трапециевидная тарелка:

а – трапециевидный клапан; б – тарелка с трапециевидными клапанами

Сравнительные характеристики высокоэффективных клапанных тарелок приведены в табл. 2.3 [38].

Таблица 4.3. Характеристики клапанных тарелок (по сравнению с колпачковыми)

| Параметры | Эжекционные | Трапециевидные |

| Производительность | выше в 2 раза | выше чем в 2 раза |

| Эффективность (КПД) | 80–100 % | 60–80 % |

| Металлоемкость | ниже на 30 % | |

| Гидравлическое сопротивление | 3–9 мм рт. ст. (0,3–0,3 кПа) | 2–5 мм рт. ст. |

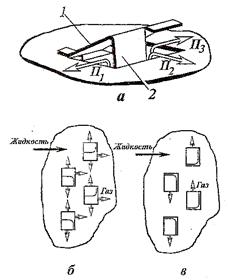

Интересной особенностью конструкции обладают клапаны с дугообразной перегородкой (рис. 2.15).

Рис. 4.15. Конструкция клапана с дугообразной перегородкой:

а – общий вид (стрелками показаны направления потоков газа при выходе из-под клапана); б, в – схемы взаимодействия потоков газа в контактной зоне; 1 – клапан; 2 – дугообразная перегородка

Перегородка рассекает газовый поток на части и придает ему соответствующие направление и скорость движения. Благодаря такой перегородке можно создавать различные соотношения выходящих из под клапана потоков газа (П1, П2, П3), изменяя соотношение площадей сечений для их выхода. Направления потоков П1 и П3 перпендикулярны течению жидкости, а направление потока П2 совпадает с направлением движения жидкости. Потоки с разными направлениями движения определяют схему взаимодействия фаз в контактной зоне и гидродинамическую обстановку на тарелке [31].

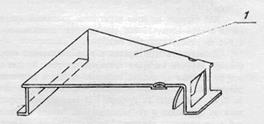

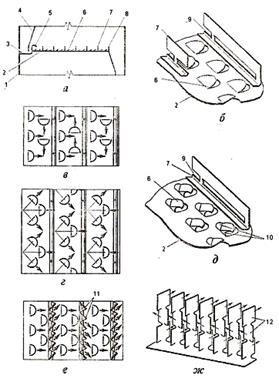

Струйно-направленные тарелки также нашли свое применение в нефтепереработке (рис. 4.16 а, б). Они могут использоваться как в условиях низкого вакуума, так и при атмосферном или повышенном давлении. Их основанием служит перфорированный лист, в котором выштампованы и отогнуты под углом 20–40о к ее полотну полукруглые лепестки. На полотне тарелки поперек движения потока жидкости установлены вертикальные перегородки, у основания которых выполнены прямоугольные прорези. Перегородки разделяют тарелку на ряд секций и обеспечивают интенсивное взаимодействие потоков газа и жидкости в каждой такой секции и на тарелке в целом. Варьируя число, радиус и угол отгиба лепестков, можно регулировать производительность тарелки.

Для уменьшения гидравлического сопротивления, упорядочения взаимодействия фаз при высоких газовых нагрузках и сохранения принципа секционирования в конструкции тарелки, представленной на рис. 4.16 в, используется эффект компенсации прямотока. Данный эффект создавается при перекрестном взаимодействии струй газа и жидкости, выходящих из-под лепестков, расположенных взаимно перпендикулярно.

На рис. 4.16 г также показан режим компенсированного прямотока. На полотне тарелки размещены группы из двух или более лепестков, оси которых, пересекаясь, образуют пучок прямых. Точки пересечения этих прямых располагаются в шахматном порядке, а их ряды – перпендикулярно направлению движения жидкости.

Рис. 4.16. Схема струйно-направленной тарелки с вертикальными поперечными секционирующими перегородками:

а – общий вид; б – схема контактной зоны; в, г – с вводом части потока газа поперек потока жидкости и под углом к потоку соответственно; д – усовершенствованная конструкция лепестков; е – полотно тарелки с поперечными перегородками в форме гребенки; ж – перегородка в форме гребенки из отдельных лопаток; 1 – корпус колонны; 2 – полотно тарелки; 3 – приемный карман; 4 – стенка переливного кармана; 5 – подпорная перегородка; 6 – лепесток (язычок); 7, 8 – соответственно вертикальная и сливная перегородки; 9 – прорезь в вертикальной перегородке; 10 – конические поверхности; 11 – перегородка в форме гребенки; 12 – отдельные лопатки перегородок

Оригинальная конструкция лепестков для струйно-направлен-ных тарелок представлена на рис. 4.16 д. Каждый лепесток выполнен из трех частей: средняя – по форме плоского кругового сектора; а боковые – по форме конической поверхности. Выходящий из-под лепестков газовый поток формируется в виде трех струй, одна из которых движется по тарелке в направлении потока жидкости, а две другие – под углом к нему.

Для предотвращения сдувания жидкости к одной из сторон тарелки и более равномерного распределения газа направляющие пластины перегородок повернуты в противоположные стороны. Особенно эффективны такие тарелки в аппаратах, работающих с большими нагрузками по газу и жидкости. Более совершенную конструкцию имеют тарелки с поперечными перегородками (рис. 4.16 ж), направляющие пластины которых выполнены в виде лопаток, соединенных между собой по вертикали. Плоскости смежных лопаток развернуты одна относительно другой и расположены симметрично относительно направления движения жидкости.

При встрече с лопатками газожидкостной поток делится по высоте на отдельные слои, движущиеся в перекрещивающихся направлениях и взаимодействующие на границах соприкосновения, турбулизируя сплошную фазу, и тем самым, повышая процесс массопередачи [39].

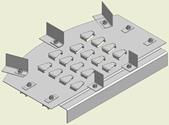

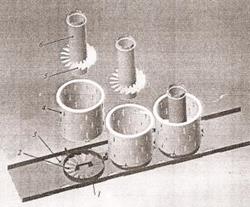

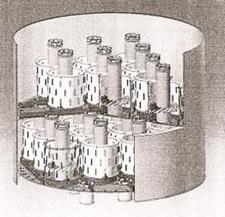

Не так давно стали предлагать высокопроизводительные тарелки центробежного типа (рис. 4.17), хотя идея использования закрученного газового потока была предложена русскими учеными в начале 60-х годов прошлого столетия.

Основание центробежной тарелки состоит из полотен коробового типа с выштампованными на них лопастными завихрителями и полукруглыми окнами для размещения переточных труб. На полотнах соосно с лопастными завихрителями устанавливаются с помощью специальных фиксаторов сепарационные обечайки, внутрь которых вставляется переточная труба с закрепленным на ней отражателем.

А А |  Б Б |

Рис. 4.17. Центробежная тарелка:

а – детали центробежной тарелки и порядок их сборки; б – общий вид тарелки; 1 – полотно; 2 – завихритель; 3 – полукруглое окно; 4 – сепарационная обечайка; 5 – отражатель; 6 – переточная труба.

Работа центробежной тарелки заключается в том, что жидкость с помощью специального распределителя направляется через переливные трубы в центр каждого элемента и через щель между концом трубы и основанием тарелки поступает на лопастной завихритель. Газ проходит через завихритель снизу и, поднимаясь, закручивается, подхватывая жидкость и отбрасывая ее на сепарационную обечайку. На внутренней поверхности последней жидкость под действием центробежной силы выделяется через вертикальные щели, перетекает в межэлементное пространство, а затем через переточные трубы – на нижерасположенную тарелку.

С увеличением скорости газа в центре завихрителя понижается давление и увеличивается пропускная способность переточной трубы. Таким образом, в центробежной тарелке одновременно повышается производительность по газовой и жидким фазам.

Предлагается применять центробежные тарелки в секциях наиболее нагруженных по пару и жидкости, например, в зоне циркуляционных орошений или в секции разделения керосиновой и легкой дизельной фракций.

К тому же, преимущество предложенной конструкции состоит в том, что перепад давления значительно меньше, чем в обычных центробежных тарелках, так как здесь используются два завихрителя, а следовательно, на второй завихритель поступает поток пара, уже закрученный на первом. В итоге общий перепад давления ниже, а нагрузка по жидкости больше [41].

Обычно гидравлическое сопротивление тарелок в вакуумных колоннах составляет 1–2 мм рт. ст. (133,3–266,6 Па). В атмосферных –6–10 мм. рт. ст. (0,8–1,3 кПа). КПД тарелок – 30–40 % и 60–80 % соответственно для вакуумных и атмосферных колонн. В вакуумных колоннах тарелки работают в перекрестно-прямоточном (струйном) режиме при малом времени контакта фаз; для уменьшения уноса капель жидкости над полотном тарелок монтируются отбойники. Низкая эффективность является основной причиной замены тарелок в вакуумных колоннах на регулярную насадку. Тарелки же в атмосферных колоннах обычно работают в перекрестно-точном режиме с большим временем контакта фаз, значительным запасом жидкости на тарелке и лучшей организацией барботажа. Однако при высоком гидравлическом сопротивлении высота жидкости в кармане тарелки может превысить межтарельчатое расстояние с захлебыванием колонны.

Равномерность барботажа по площади тарелки определяет ее эффективность и зависит от точности горизонтальной установки полотна тарелки. Неравномерность барботажа вдоль движения жидкости связана с градиентом уровня жидкости на тарелке от точки ввода до сливного кармана. Градиент уровня жидкости зависит от плотности орошения тарелки – часового объема жидкости, отнесенного к длине сливной перегородки (обычно не более 50  ). Для перекрестноточных тарелок барботаж паров также является дополнительным сопротивлением движению жидкости. Допустимый градиент жидкости составляет 1–2 мм/м длины полотна тарелки, при его повышении барботажная зона смещается в направлении сливного кармана, где высота жидкости меньше. При этом со стороны ввода жидкости на тарелку пар не барботирует, что приводит к провалу части жидкости и снижению эффективности. В зоне интенсивного барботажа часть паров не успевает отделиться и увлекается жидкостью в сливной карман; плотность парожидкостной смеси в кармане уменьшается, что приводит к увеличению высоты слоя жидкости в нем и заливу тарелки. Поэтому для лучшей сепарации фаз необходима успокоительная зона перед сливным карманом; а при очень больших расходах жидкости с целью лучшей ее дегазации применяют сегментные переливы с наклонными планками.

). Для перекрестноточных тарелок барботаж паров также является дополнительным сопротивлением движению жидкости. Допустимый градиент жидкости составляет 1–2 мм/м длины полотна тарелки, при его повышении барботажная зона смещается в направлении сливного кармана, где высота жидкости меньше. При этом со стороны ввода жидкости на тарелку пар не барботирует, что приводит к провалу части жидкости и снижению эффективности. В зоне интенсивного барботажа часть паров не успевает отделиться и увлекается жидкостью в сливной карман; плотность парожидкостной смеси в кармане уменьшается, что приводит к увеличению высоты слоя жидкости в нем и заливу тарелки. Поэтому для лучшей сепарации фаз необходима успокоительная зона перед сливным карманом; а при очень больших расходах жидкости с целью лучшей ее дегазации применяют сегментные переливы с наклонными планками.

Для уменьшения плотности орошения применяют тарелки с двумя или четырьмя сливными перегородками. Тарелки с высокой жидкостной нагрузкой также монтируют с уклоном по ходу движения жидкости. В этом случае движущей силой потока жидкости является геометрическая разность высот точек вывода и ввода жидкости на тарелке, а высота слоя жидкости остается постоянной на всем протяжении ее движения [29].

Необходимо учитывать, что величины жидкостных и паровых потоков внутри ректификационных колонн различны по высоте и меняются в очень широких пределах.

Например, паровой фактор (F = = (w×p)1/2, где w – скорость пара, м/с; p – плотность пара, кг/м3) в отпарной части атмосферной колонны в 10 раз меньше, чем в зонах циркуляционных орошений, и в 9 раз выше, чем на тарелках, расположенных непосредственно над вводом сырья в колонну. Как следствие, в некоторых колоннах, где во всех сечениях колонны применялись одинаковые КУ, тарелки оказывались перегруженными или недогруженными по жидкости или пару, поэтому, для каждой секции колонны желательно подбирать наиболее рациональные виды КУ [30].

Следует отметить, что универсальных конструкций тарелок, эффективно работающих «всегда и везде», не существует. При выборе конкретного типа из множества вариантов следует отдать предпочтение той конструкции, основные показатели эффективности которой в наибольшей степени удовлетворяют требованиям, предъявляемым исходя из функционального назначения ректификационных колонн. Например, в вакуумных колоннах предпочтительно применение КУ, имеющих как можно меньшее гидравлическое сопротивление [10].

2015-10-13

2015-10-13 14861

14861