Кафедра технической механики

Методические указания

к выполнению курсовой работы

и контрольные задания

по курсу «Теория механизмов и машин»

для студентов инженерных специальностей

МУРМАНСК

Составитель - Прыгунов Александр Иванович, д-р техн. наук, профессор кафедры технической механики Мурманского государственного технического университета

Методические указания рассмотрены и одобрены к изданию кафедрой технической механики 5 февраля 2003 года, протокол № 4

ВВЕДЕНИЕ

Методические указания и контрольные задания разработаны для обеспечения учебного процесса по дисциплине «Теория механизмов и машин (ТММ)» инженерных специальностей, в учебные планы которых входит данная дисциплина. Контрольные задания могут быть использованы так же при изучении курса «Механика» в части, касающейся разделов курса, по тематике связанных с ТММ. Они могут быть использованы при подготовке студентов как дневной, так и заочной форм обучения.

Работа состоит из двух частей. Из методических указаний к курсовой работе по «Теории механизмов и машин» для специальностей, по которым такая работа предусмотрена учебными планами, и из контрольных заданий по курсу (разделу) «Теория механизмов и машин», которые могут быть использованы при выполнении контрольных работ и расчётно-графических работ (РГР), если учебными планами предусмотрены такие формы контроля.

Традиционно курс ТММ делится на разделы, связанные с анализом механизмов (структурным, кинематическим и динамическим) и с их синтезом. Вопросы анализа механизмов частично рассматриваются в курсе «Теоретической механики» и, как правило, представлены в тематике курсовых работ и РГР по этому курсу. Поэтому основное внимание в данной работе уделено синтезу механизмов.

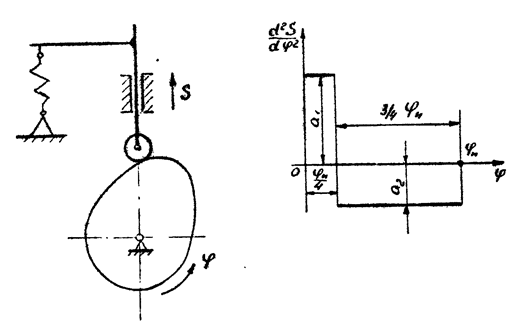

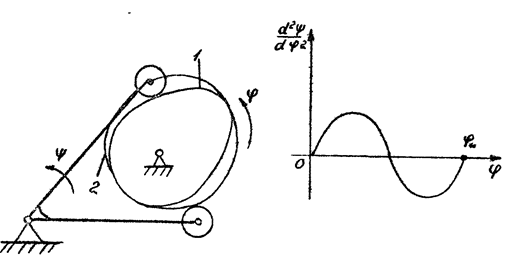

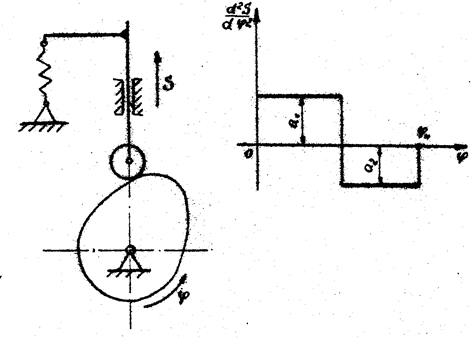

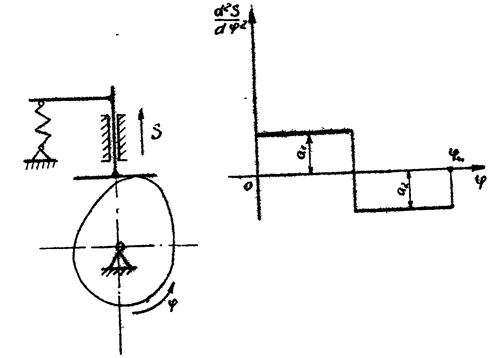

Тематика курсовой работы связана с кинематическим синтезом зацеплений на примере кулачкового механизма. В неё включены так же элементы динамического синтеза в связи с постановкой задачи оценки требуемой жёсткости пружины при силовом замыкании в кинематической паре. Тематика контрольных заданий охватывает кинематический и динамический синтез плоских четырёхзвенников, упрощённый кинематический синтез зацепления на примере кулачкового механизма с тарельчатым толкателем и динамический анализ машинного агрегата на примере турбогенератора.

Часть 1. Методические указания к курсовой работе «Синтез кулачкового механизма»

1.1. Объём и содержание работы

Курсовая работа состоит из расчетно-пояснительной записки и графической части.

Расчетно-пояснительная записка объемом 5 - 7 листов формата А4 содержит:

- титульный лист;

- исходные данные для работы (приложение 1);

- структурную схему механизма;

- расчеты масштабов построений кинематических параметров;

- определение радиуса ролика (тарелки);

- подбор предварительного натяжения и жесткости замыкающей пружины (для механизмов с силовым замыканием);

- расчеты изменения угла давления в зависимости от угла поворота кулачка;

- список использованной литературы.

Графическая часть работы объемом I лист формата А2 включает в себя:

- графики зависимости перемещения толкателя S (угла поворота коромысла y), аналога скорости  , аналога ускорения

, аналога ускорения  , угла давления J от угла поворота кулачка с указанием масштабов m, получаемых путем вычислений;

, угла давления J от угла поворота кулачка с указанием масштабов m, получаемых путем вычислений;

- построения для графического определения минимального радиуса кулачка Rmin (кроме механизмов с тарельчатым толкателем);

- построение теоретического (центрового) и практического профилейкулачка по методу обращенного движения.

1.2. Последовательность выполнения работы

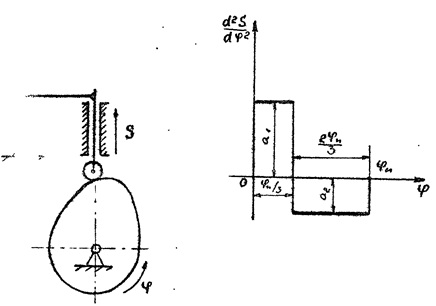

1.2.1. По заданному закону изменения аналога ускорения от угла поворота кулачка построить графики аналога скорости и перемещения выходного звена в зависимости от угла повороте кулачка. Определить масштабы построений.

1.2.2. Определить основные размеры кулачкового механизма наименьших габаритов, учитывая допускаемый угол давления или условие выпуклости профиля кулачка.

1.2.3. Построить профиль кулачка по заданному закону движения толкателя (коромысла). Для механизмов, выходное звено которых снабжено роликом, предварительно построить центровой профиль кулачка и, определив графически минимальный радиус его кривизны rmin, найти радиус ролика, для механизмов с тарельчатым толкателем предварительно следует назначить радиус тарелки из условия выпуклости профиля кулачка.

1.2.4. Для двухдисковых, геометрически замкнутых кулачковых механизмов следует сначала построить профиль основного кулачка (по п.п. 1.2.1-1.2.3.). Затем строят профиль замыкающего кулачка так, чтобы расстояние между центрами роликов оставалось постоянным.

1.2.5. Для механизмов с силовым замыканием подобрать жесткость и предварительное натяжение замыкающей пружины.

1.2.6. Построить график изменения угла давления в зависимости от угла поворота кулачка.

1.3. Методические указания к выполнению работы

1.3.1. Метод графического интегрирования подробно изложен, например, в работах [2], § 24; [3],§ 3.4. Графики следует строить по 8-12 точкам в каждой фазе движения. Рекомендуется использовать известные методы построения аналитических кривых синусоид, парабол и др. Положение полюсов графического интегрирования произвольно,однако оно определяет значения масштабов аналогов скорости и ускорения.

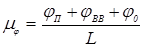

Масштаб по оси абсцисс

,

,

где  - углы подъема, верхнего выстоя и опускания, рад; L - длина графика по оси абсцисс, мм.

- углы подъема, верхнего выстоя и опускания, рад; L - длина графика по оси абсцисс, мм.

Масштабы по оси ординат:

;

;  ;

;

;

;  ;

;

;

;  ,

,

где Н1, Н2 - расстояния в миллиметрах от полюсов до начала координат при графическом интегрировании ускорения и скорости, соответственно; ymax измерено в радианах; в квадратных скобках приведены измеренные длины соответствующих отрезков в миллиметрах.

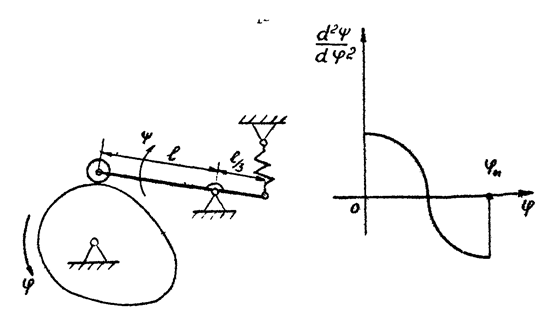

1.3.2. При определении минимальных размеров кулачкаиз условия ограничения угла давления (см. [ I ], лекция 23) следует иметь в виду, что для кулачковых механизмов с коромыслом функция l = f  , где l - длина коромысла строится на фазе удаления к центру вращения коромысла, если коромысло и кулачок вращаются в одну сторону, и от центра вращения коромысла, если коромысло и кулачок вращаются в разные стороны. Для кулачковых механизмов с роликовым толкателем, при вращении кулачка по направлению часовой стрелки величина

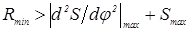

, где l - длина коромысла строится на фазе удаления к центру вращения коромысла, если коромысло и кулачок вращаются в одну сторону, и от центра вращения коромысла, если коромысло и кулачок вращаются в разные стороны. Для кулачковых механизмов с роликовым толкателем, при вращении кулачка по направлению часовой стрелки величина  на фазе удаления откладывается вправо. Вспомогательная кривая строится в принятом масштабе длин ml. Исходные данные для ее построения можно привести в табличной форме в расчетно-пояснительной записке. Для механизмов с тарельчатым толкателем минимальный радиус кулачка выбирается из условия выпуклости профиля кулачка

на фазе удаления откладывается вправо. Вспомогательная кривая строится в принятом масштабе длин ml. Исходные данные для ее построения можно привести в табличной форме в расчетно-пояснительной записке. Для механизмов с тарельчатым толкателем минимальный радиус кулачка выбирается из условия выпуклости профиля кулачка  .

.

1.3.3. Для кулачковых механизмов с роликовым выходным звеном способом обращения движения строится центровой профиль кулачка, а затем определяется допускаемая величина радиуса ролика rp из условий

rp£ 0,8rmin rp< 0,4Rmin .

Минимальный радиус кривизны rmin определяется графически (приближенно) как радиус окружности, проходящей через три точки, которые выбираются на участке профиля, где возможно получение минимального значения радиуса кривизны. После определения радиуса ролика строится практический (конструктивный) профиль кулачка как огибающая семейства окружностей радиусом rp. Для кулачковых механизмов с тарельчатым толкателем профиль кулачка строится как огибающая последовательных положений тарелки толкателя относительно кулачка. При этом точки касания профиля кулачка с тарелкой толкателя должны находиться на расстоянии dS / dj от оси движения толкателя, отсюда радиус тарелки следует назначать из условия  .

.

1.3.4. При расчете жёсткости пружин в случае силового замыкания следует исходить из необходимости обеспечения достаточного превышения собственной частоты толкателя (коромысла) w0 над частотой вращения кулачка wк, являющейся основной частотой вынуждающей силы, чтобы избежать влияния резонанса на кинематику толкателя. В расчётах следует принять wк / w0 ³ 3, где wк = (p nк / 30), nк – частота вращения кулачка в об/мин. Жёсткость пружины толкателя может быть найдена из соотношения cТ = mТ w02, где w0 – собственная частота толкателя, назначенная из условия w0 ³ 3wк; mТ – масса толкателя, указанная в задании. Жёсткость пружины коромысла может быть найдена из соотношения cК =(IК w02) / lп2, где w0 – собственная частота коромысла, назначенная из условия w0 ³ 3wк; IК – момент инерции коромысла, указанный в задании; lп – плечо действия силы упругости пружины, заданное структурной схемой механизма. Силу предварительного натяжения пружины следует принять равной наибольшей силе инерции действующей на толкатель (коромысло) в процессе его движения к кулачку.

1.3.5. Расчетно-пояснительная записка и лист графики оформляются в соответствии с требованиями ЕСКД со штампом и рамкой. Обозначение ВЗФ-3.01.08.00.ПЗ означает 3-й курс ВЗФ, 1-е задание, 8-й вариант, пояснительная записка. Шифр документации для листа графики в этом случае должен быть ВЗФ-3.01.08.01.

1.4. Защита курсовой работы

Курсовая работа предъявляется преподавателю для проверки правильности выполнения, а затем защищается студентом лично. Во время защиты студенту могут быть заданы любые вопросы, связанные с темой курсовой работы. По результатам защиты выставляется оценка.

ЧАСТЬ 2. КОНТРОЛЬНЫЕ ЗАДАНИЯ ПО КУРСУ «ТЕОРИЯ МЕХАНИЗМОВ И МАШИН»

Раздел 1. Синтез плоских четырёхзвенников по двум положениям звеньев

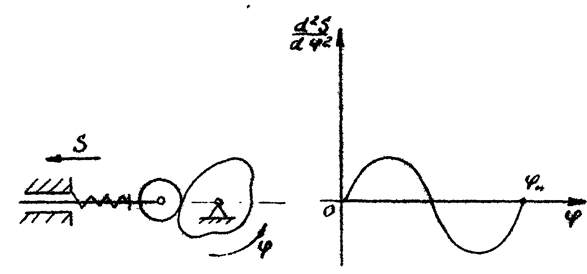

Задание 1.1. Синтез кривошипно-ползунного механизма

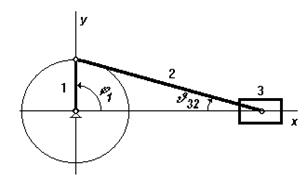

Исходным параметрами синтеза являются: ход ползуна h и допустимый угол давления со стороны ползуна 3 на шатун 2 Jдоп.

|

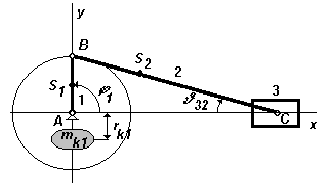

1.1.1. Исходя из угла давления J32 = Jдоп и заданного хода ползуна, графически в принятом масштабе определить длину шатуна l2 для соосного кривошипно-ползунного механизма с е=0 и l1 = h/2 (рис. 1). Рассчитать отношение l2=l2 / l1.

Рис. 1

Рис. 2

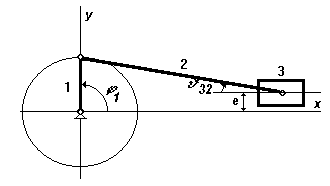

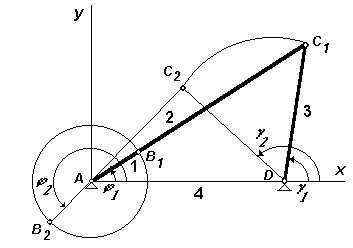

1.1.2. Задавшись положительным дезаксиалом e» 0,2h (»40% l1) (рис. 2), приняв рассчитанное ранее значение l2 для заданного хода ползуна h определить значение длины кривошипа l1 путем последовательного табулирования выражения

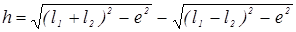

,

,

по параметру l1 в окрестностях его значений близких к половине хода ползуна от l1 = 0,45h до l1 = 0,55h с шагом табулирования 0,005h. По результатам табулирования выбрать с точностью до 1мм значение l1, соответствующее наилучшему соответствию хода ползуна заданному. Для полученной длины кривошипа и принятого дезаксиала построить в выбранном масштабе внесоосный кривошипно-ползунный механизм для положения кривошипа j1 = 270°, при котором определить максимальное значение угла давления ползуна на шатун J32max для синтезированного механизма.

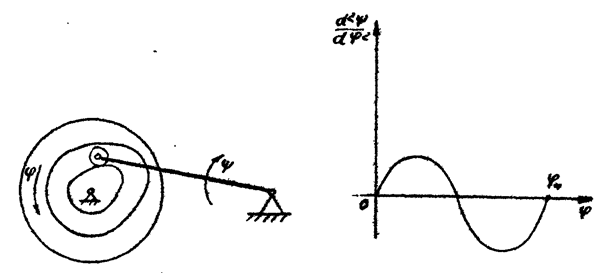

Задание 1.2. Синтез кривошипно – коромыслового механизма

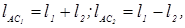

Исходными параметрами синтеза являются: длина стойки l4, длина ведомого коромысла l3 и его угловые координаты в крайних положениях g1 и g2 (рис. 3).

1.2.1. Длины шатуна l2 и кривошипа l1 найти графически в принятом масштабе, исходя из очевидных из рисунка соотношений

|

откуда,

.

.

Рис. 3

1.2.2. Определить графически J32max. Максимальный угол давления со стороны коромысла на шатун J32max будет при j = 0 или 180°.

1.2.3. Проверить выполнение для механизма правила Грасгофа: «Самое короткое звено шарнирного четырёхзвенника может быть кривошипом, если сумма длин самого короткого и самого длинного звеньев меньше суммы длин остальных звеньев».

Раздел 2. Статическое уравновешивание плоских четырёхзвенников

Задание 2.1.Статическое уравновещивание кривошипно-ползунного механизма

Для соосного кривошипно-ползунного механизма, спроектированного в задании 1.1. требуется провести частичное статическое уравновешивание путём постановки противовеса на кривошип.

Как известно, при данном способе уравновешивания, остаётся неуравновешенной сила инерции от поступательного движения ползуна FCx= - mC aCx, где aCx – ускорение движения ползуна в направлении оси х, которое можно определить из выражения

aCx = w12 l1 cos j1+(1/l2) w12 l1 cos 2j1

где первое слагаемое определяет силу инерции первого порядка, действующую на ползун, а второе слагаемое - силу инерции второго порядка. Очевидно, что максимальное значение ускорения наблюдается при j1=0:

aCxMAX = w12 l1 +(1/l2) w12 l1.

Исходными данными для проектирования являются: длина кривошипа l1, длина шатуна l2, массы кривошипа m1, шатуна m2 и ползуна m3, положения центров масс на звеньях S1 и S2. Длины звеньев принять по результатам выполнения задания 1.1. Массы звеньев рассчитать из соотношения mi=30 li, где li – длина i -того звена в метрах, mi – масса i -того звена в кг. Массу ползуна принять равной массе шатуна. Центр масс кривошипа считать расположенным по середине звена, центр масс шатуна считать расположенным на расстоянии 1/3 длины шатуна от кривошипа.

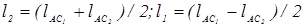

2.1.1. Перейти от распределённых масс звеньев к массам, сосредоточенным в шарнирах A,B,C (рис. 4):

mA = m1 BS1 /AB;

mB = m1 AS1 /AB + m2 CS2 /BC;

mC = m2 BS2 /BC + m3.

|

2.1.2. Рассчитать массу противовеса mк1 из соотношения: mк1 = mB l1 / rк1, где расстояние от оси вращения кривошипа до центра масс противовеса rк1 принять в пределах (0,2¸0,4) l1, определить положение центра масс противовеса на схеме механизма, условно обозначить противовес.

Рис. 4

2.1.3. Для оценки эффективности частичного статического уравновешивания механизма сравнить, максимальную силу инерции от поступательного движения ползуна FCxMAX= - mC aCxMAX с силой инерции от массы mB: FB= - mB w12 l1, путём расчёта отношения

FCxMAX / (FB +FCxMAX)= (mC (1+ l2)) / (mB l2 + mC (1+ l2)),

соответствующего доле нескомпенсированной неуравновещенности в общей начальной неуравновешенности механизма.

2.2. Полное статическое уравновешивание кривошипно-коромыслового механизма

Исходными данными к выполнению задания являются длины и массы звеньев кривошипно-коромыслового механизма, спроектированного в задании 1.2. Массы звеньев рассчитать из соотношения mi=30 li, где li – длина i -того звена в метрах, mi – масса i -того звена в кг. Центры масс подвижных звеньев Si принять расположенными точно по середине подвижных звеньев.

2.2.1. Перейти от распределённых масс звеньев к массам, сосредоточенным в шарнирах A,B,C,D:

mA = m1 BS1 /AB;

mB = m1 AS1 /AB + m2 CS2 /BC;

mC = m2 BS2 /BC + m3 DS3 /CD;

mD = m3 CS3 /CD.

2.2.2. Рассчитать массу противовесов mк1 и mк3 и из соотношений: mк1 = mB l1 / rк1, mк3 = mC l3 / rк3 где расстояния от оси вращения кривошипа до центра масс противовесов rк принять в пределах (0,2¸0,4) l, определить положение центров масс противовесов на кинематической схеме механизма, условно обозначить противовесы.

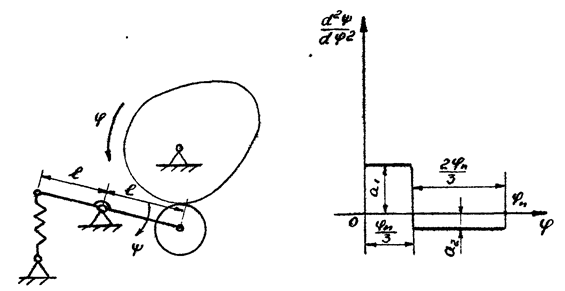

Раздел 3. Кинематический синтез зацеплений на примере кулачкового механизма

Исходными данными к разделу являются: ход толкателя smax, значения фаз подъёма jп , фазы опускания jоп , фазы верхнего выстоя jвв , фазы нижнего выстоя jнв,. Закон изменения аналога ускорения s¢¢ на фазах подъёма и опускания безударный гармонический:

s¢¢ =2p sin (2pj /jп ) на фазе подъёма;

s¢¢ =2p sin (2pj /jоп ) на фазе опускания,

где j - угловая координата, отсчитанная от начала фазы подъёма (опускания).

Предварительно, используя приёмы графического интегрирования ([2], § 24; [3],§ 3.4), выполнить построения для закона изменения аналога скорости s¢ и перемещения толкателя s. Исходя из значения хода толкателя и полученного закона его перемещения, последовательно провести расчёт масштабов графика перемещения, аналога скорости и аналога ускорения. Произвести последовательное определение кинематических параметров: хода, аналога скорости и аналога ускорения для всех фазовых положений кулачка с шагом не более 5°. Заполнить соответствующую таблицу.

Задание 3.1. Синтез профиля кулачка с роликовым толкателем

3.1.1. Провести графическое определение минимального радиуса центрового профиля кулачка Rmin, исходя из заданного преподавателем максимального допустимого значения угла давления кулачка на толкатель Jдол.

3.1.2. Провести построение центрового профиля кулачка по результатам замеров и расчётов кинематических параметров с учётом назначенного минимального радиуса центрового профиля кулачка.

3.1.3. Сравнить полученный центровой профиль с профилем тангенсного (профилированного по дугам окружностей и прямым) кулачка.

3.1.4. Произвести графическую оценку по трем соседним точкам минимального радиуса кривизны полученного центрового профиля кулачка rmin

3.1.5. Назначить радиус ролика rр, исходя из соотношений:

rр £ 0,8 rmin, rр £ 0,4 Rmin.

3.1.6. Построить профиль кулачка с роликовым толкателем путём последовательного построения контуров ролика.

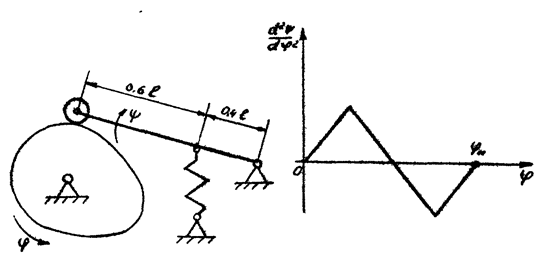

Задание 3.2. Построение профиля кулачка с тарельчатым толкателем

3.2.1. Назначить минимальным значением радиуса центрового профиля Rmin из условия выпуклости профиля кулачка

Rmin > s¢¢max + smax .

3.2.2. Назначить радиус тарелки толкателя из соотношения

rТ ³ s¢max.

3.2.3. Построить профиль кулачка с тарельчатым толкателем путём последовательного построения габаритов тарелки.

3.2.4. Сравнить полученный профиль кулачка с профилем кулачка с роликовым толкателем.

Раздел 4. Анализ динамики машинных агрегатов

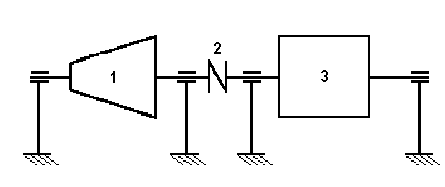

Задание 4.1. Исходными данными к заданию являются структурная схема агрегата (рис.5), значение пускового момента турбины ТП , значения моментов инерции турбины J1, муфты J2 , генератора J3, установившаяся частота вращения nуст. Требуется:

4.1.1. Составить и решить дифференциальное уравнение динамики разбега турбогенератора из состояния покоя до установившейся частоты вращения w уст, исходя из условия изменения суммарного приведённого к валу турбины момента ТS пр в зависимости от частоты вращения w при разбеге по линейному закону ТS пр = А - Вw.

|

4.1.2. Построить график изменения частоты вращения агрегата во времени n=f(t) по десяти точкам через интервал времени 0,5T, где T=Jпр /В – постоянная времени агрегата.

Рис. 5

При решении принять А=ТП - ТПС пр, где ТП - пусковой момент турбины; ТПС пр – приведённый момент полезного сопротивления (в режиме холостого хода ТПС пр =0). Значение В может быть найдено из соотношения В = А/w уст.

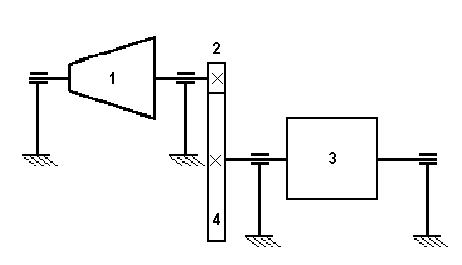

Задание 4.2. Исходными данными к заданию являются структурная схема агрегата (рис.6),, значения моментов инерции генератора J3, турбины J1 , шестерни J2 и колеса J4 установившаяся частота вращения турбины nуст, передаточное число передачи uпр .

Требуется:

4.2.1. Составить и решить дифференциальные уравнения выбега агрегата от установившейся частоты вращения до состояния покоя:

4.2.1.1. Под действием постоянного момента сопротивления ТСТ, приложенного к валу турбины;

4.2.1.2. Под действием постоянного момента сопротивления ТСГ, приложенного к валу генератора.

|

Рис. 6

4.2.2. Найти численные значения моментов сопротивления ТСТ и ТСГ, требуемых для обеспечения выбега агрегата в течение одной минуты, сравнить полученные значения, сделать выводы.

Исходные данные к выполнению контрольных заданий приведены в приложении 2.

Графические построения (кинематические схемы механизмов) в заданиях разделов 1 и 2 выполнять на формате А4 в принятых масштабах.

Графические построения (интегрирование и профилирование кулачков) в заданиях раздела 3 выполнять на формате А3 в принятых масштабах.

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1. Левитская О.Н., Левитский И.И. Курс теории механизмов и машин. - М.: Высш.шк., 1978. - 269 с.

2. Артоболевский И.И., Эдельштейн Б.В. Сборник задач по теории механизмов и машин. - М.: Наука, 1973. - 256 с.

3. Теория механизмов и машин: Учеб. для втузов/ К.В. Фролов, С.А. Попов, А.К. Мусатов и др.; Под ред. К.В. Фролова. – М.: Высш. шк., 1987. - 496 с.

4. Теория механизмов и динамика машин: Учеб. для вузов/ К.В. Фролов, С.А. Попов, А.К. Мусатов и др.; Под ред. К.В. Фролова. - 3-е изд., перераб. и доп. – М.: Высш. шк., 2002. – 487с.

5. Курсовое проектирование по теории механизмов и механике машин: Учеб. пособие для вузов/ С.А. Попов, Г.А. Тимофеев; Под ред. К.В. Фролова. - 4-е изд., перераб. и доп. - М.: Высш. шк., 2002. - 411 с.

Приложение 1

Задания на выполнение курсовой работы

Выполнение курсовой работы осуществляется в соответствии с индивидуальным заданием. Номер задания определяет последняя цифра шифра зачетной книжки, номер варианта - предпоследняя цифра шифра. Например, шифру 323840 соответствует четвертый вариант десятого задания.

Принятые обозначения и единицы измерения:

| - частота вращения кулачка | nк | об/мин |

| - длина коромысла до оси вращения | l | м |

| - ход толкателя | Smax | мм |

| - угловой ход коромысла | ymax | град |

| - фазовые углы: | ||

| подъема | jn | град |

| опускания | j0 | град |

| верхнего выстоя | jBB | град |

| - допускаемый угол давления | Jдоп | град |

| - масса толкателя | mT | кг |

| - момент инерции коромысла | IK | кг×см2 |

Задание 1

| Вариант | ||||||||||

| nк | ||||||||||

| L | 0,16 | 0,17 | 0,18 | 0,14 | 0,16 | 0,17 | 0,18 | 0,19 | 0,15 | 0,16 |

| ymax | ||||||||||

| jn = j0 | ||||||||||

| jВВ | ||||||||||

| Jдоп | ||||||||||

| Iк |

Задание 2

| Вариант | ||||||||||

| nк | ||||||||||

| Smax | ||||||||||

| jn = j0 | ||||||||||

| jВВ | ||||||||||

| Jдоп | ||||||||||

| mT | 0.8 | 0.9 | 1.0 | 0.9 | 0.8 | 0.7 | 0.6 | 0.7 | 0.8 | 1.0 |

Задание 3

| Вариант | ||||||||||

| nк | ||||||||||

| l | 0.14 | 0.12 | 0.15 | 0.14 | 0.13 | 0.12 | 0.15 | 0.16 | 0.14 | 0.12 |

| ymax | ||||||||||

| jn = j0 | ||||||||||

| jВВ | ||||||||||

| Jдоп |

Задание 4

| Вариант | ||||||||||

| nк | ||||||||||

| l | 0,3 | 0,25 | 0,28 | 0,27 | 0,26 | 0,25 | 0,26 | 0,27 | 0,29 | 0,32 |

| ymax | ||||||||||

| jn = j0 | ||||||||||

| jВВ | ||||||||||

| Jдоп | ||||||||||

| Iк |

Задание 5

| Вариант | ||||||||||

| nк | ||||||||||

| l | 0,12 | 0,11 | 0,1 | 0,11 | 0,12 | 0,11 | 0,1 | 0,11 | 0,12 | 0,11 |

| ymax | ||||||||||

| jn = j0 | ||||||||||

| jВВ | ||||||||||

| Jдоп | ||||||||||

| Iк |

Задание 6

| Вариант | ||||||||||

| nк | ||||||||||

| Smax | ||||||||||

| jn = j0 | ||||||||||

| jВВ | ||||||||||

| Jдоп | ||||||||||

| mT | 0,5 | 0,55 | 0,6 | 0,65 | 0,7 | 0,65 | 0,6 | 0,55 | 0,5 | 0,6 |

Задание 7

| Вариант | ||||||||||

| nк | ||||||||||

| l | 0,12 | 0,13 | 0,14 | 0,15 | 0,16 | 0,15 | 0,14 | 0,13 | 0,12 | 0,17 |

| ymax | ||||||||||

| jn = j0 | ||||||||||

| jВВ | ||||||||||

| Jдоп |

Задание 8

| Вариант | ||||||||||

| nк | ||||||||||

| Smax | ||||||||||

| jn = j0 (jВВ = 0) | ||||||||||

| Jдоп | ||||||||||

| mT | 0,4 | 0,3 | 0,4 | 0,4 | 0,3 | 0,4 | 0,4 | 0,3 | 0,3 | 0,4 |

Задание 9

| Вариант | ||||||||||

| nк | ||||||||||

| Smax | ||||||||||

| jn = j0 (jВВ = 0) | ||||||||||

| mT | 0,3 | 0,35 | 0,4 | 0,45 | 0,5 | 0,45 | 0,4 | 0,35 | 0,3 | 0,4 |

Задание 10

| Вариант | ||||||||||

| nк | ||||||||||

| Smax | ||||||||||

| jn = j0 | ||||||||||

| jВВ | ||||||||||

| Jдоп | ||||||||||

| mT | 0,5 | 0,6 | 0,6 | 0,5 | 0,6 | 0,5 | 0,6 | 0,5 | 0,5 | 0,6 |

Приложение 2

Выбор варианта Контрольного Задания

Выполнение контрольных заданий осуществляется в соответствии с индивидуальным заданием, которое определяется, исходя из значений двух целочисленных параметров: К и М. Значение параметра М определяет последняя цифра шифра зачетной книжки, значение параметра К - предпоследняя цифра того же шифра. Например, шифру 323840 соответствует К = 4 и М = 10.

Задание 1.1.

Задаётся ход ползуна h= (100*К+10*М) мм, например, при К = 4 и М = 10 получаем h = (100*4+10*10)= 500 мм. Значение Jдоп задаётся из соотношения Jдоп = (20 + М)°, чему, например, при М = 10 соответствует Jдоп = 30°.

Задание 1.2.

Задаются длины стойки l4 и коромысла l3 и предельные углы поворота коромысла g1 и g2 из соотношений

l4 = 1,6*h, l3 =1,9*h, g1 = (10*К + М)°, g2 =g1 +50°,

где h– ход ползуна в мм из задания 1.1. Например, для К = 4, М = 10, h = 500 мм получим l4 = 1,6*500 = 800 мм, l3 =1,9*500 = 950 мм, g1 = (10*4 + 10)°= 50°, g2 = 50° +50°=100°.

Задание 2.1, задание 2.2.

Задания выполняются на основе результатов заданий 1.1.1 и 1.2 и не требуют определения дополнительных параметров расчёта.

Задание 3.1, задание 3.2.

Исходными данными к заданиям являются:

ход толкателя smax= (10*К+М) мм, значение фаз подъёма jп и фазы опускания jоп = jп =(10*К + М)° , фазы верхнего выстоя jвв = 0, фазы нижнего выстоя jнв = 360°- (jоп + jп ). Например, для К = 4, М = 10, получим: smax= (10*К+М)=(10*4+10)=50 мм, jоп = jп =(10*К + М)°=(10*4+10)=50°, jвв = 0, jнв = 360°- (jоп + jп )= 360°- (50° +50°)= 260°.

Задание 4.1

Исходными данными к заданию являются:

значение пускового момента турбины ТП = 50 Нм, значения моментов инерции генератора J3=(К+ 0,1*М) кгм2, турбины J1=0,1J3 и муфты J2 =0,05 J3, установившаяся частота вращения nуст= 3000 об/мин. Например, для К = 4, М = 10, получим: ТП = 50 Нм, J3=(К+ 0,1*М)=(4+0,1*10)=5 кгм2, J1=0,1J3 = 0,1*5 = 0,5 кгм2, J2 = 0,05 J3 =0,05*5=0,25 кгм2, nуст= 3000 об/мин.

Задание 4.2. Исходными данными к заданию являются:

значения моментов инерции генератора J3=(К+ 0,1*М) кгм2, турбины J1 =0,1 J3 , шестерни J2 =0,05 J3 и колеса J4 =0,8 J3 установившаяся частота вращения турбины nуст= 3000 об/мин, передаточное число передачи uпр=3. Например, для К = 4, М = 10, получим: J3=(К+ 0,1*М)=(4+0,1*10)=5 кгм2, J1=0,1J3=0,1*5=0,5кгм2 J2 = 0,05 J3 =0,05*5=0,25 кгм2, J4=0,8J3=0,8*5=4 кгм2, nуст= 3000 об/мин.

2015-10-22

2015-10-22 549

549